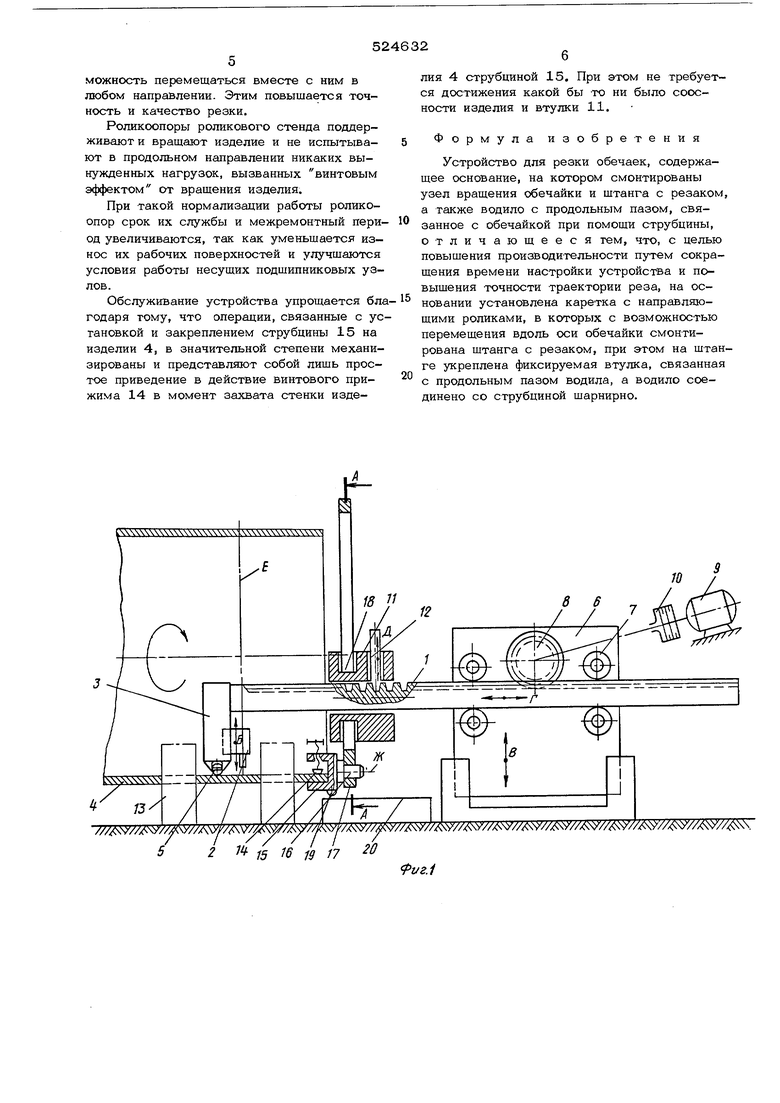

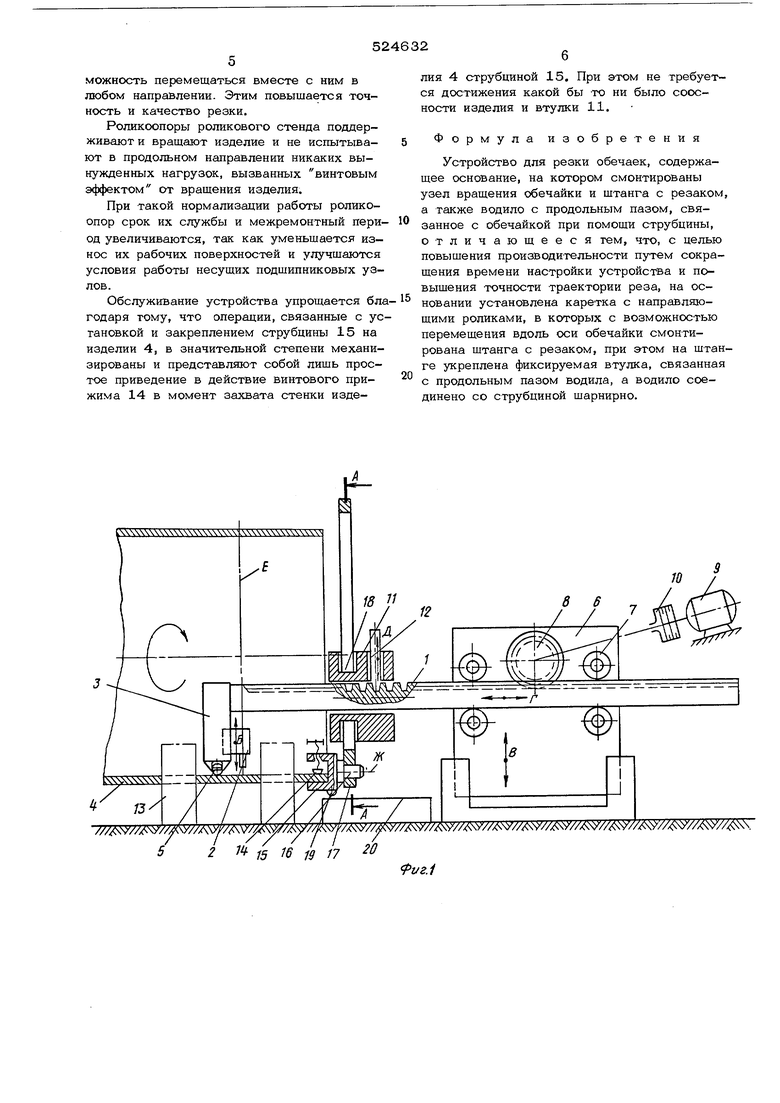

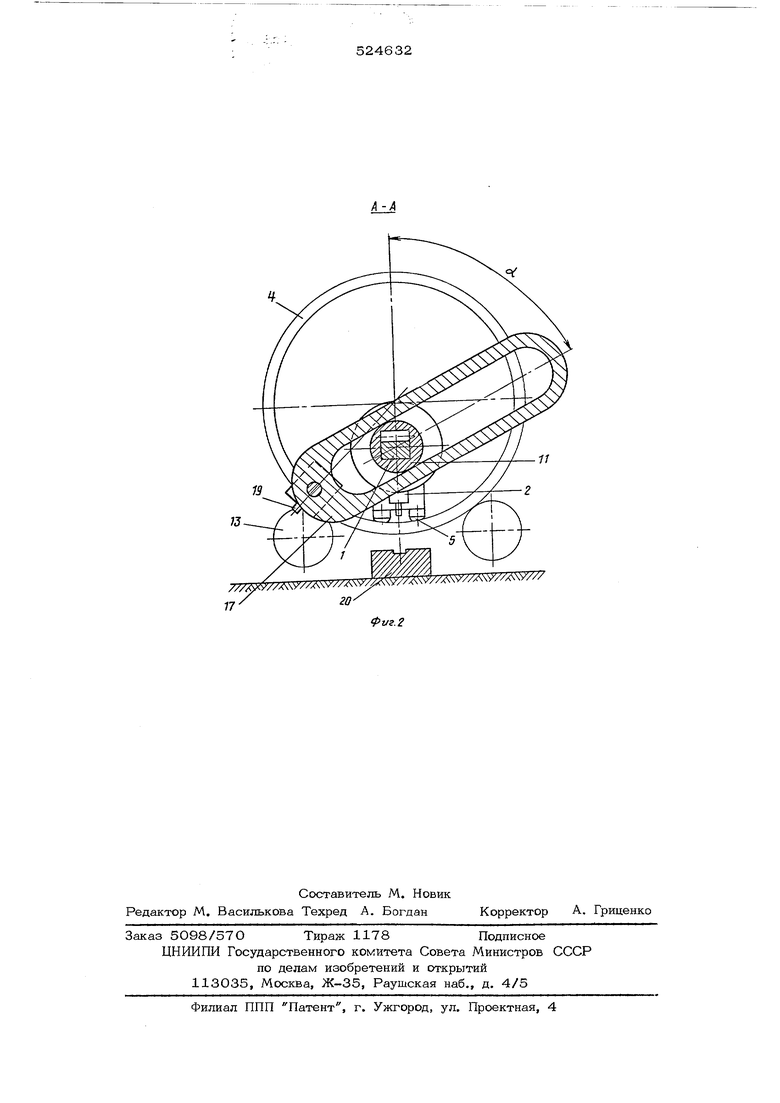

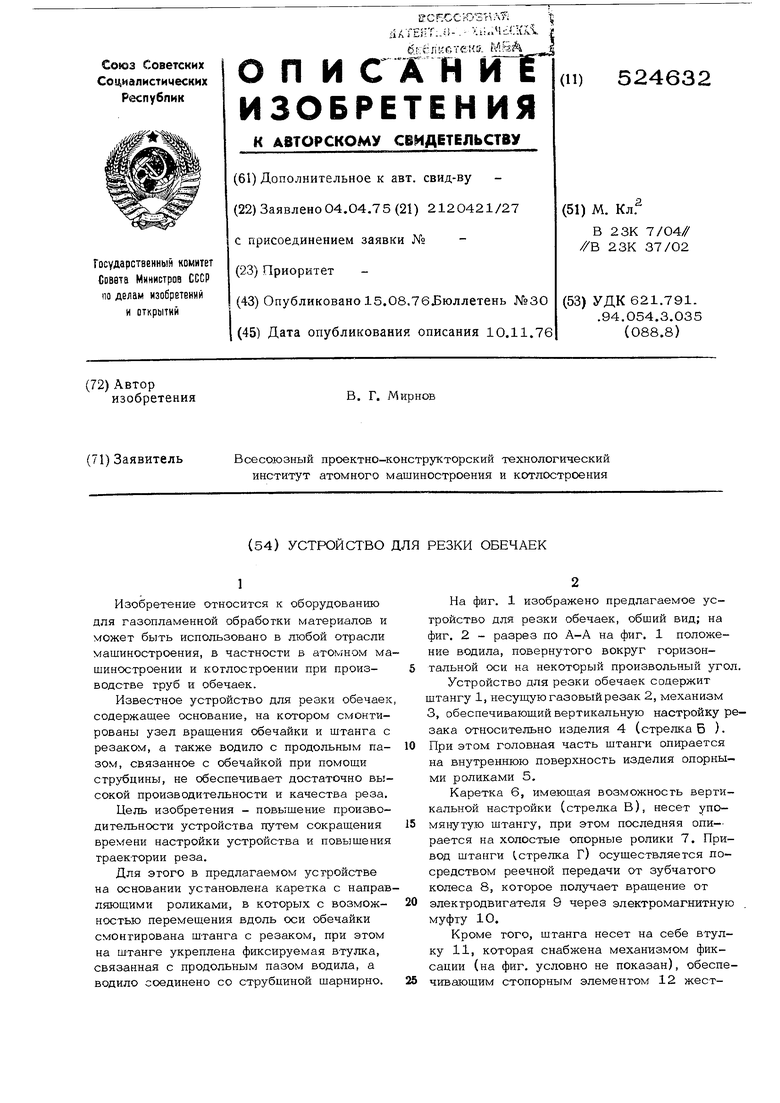

(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ОБЕЧАЕК кую связь втулки со штангой или расторма живающим одну относительно другой с возможностью проскальзывания втулки вдоль штанги. При этом стопорный элемент 12, получающий перемещение (стрелка Д ) от механизма фиксации, взаимодействует со штангой, например, с ее реечным профилем Для вращения изделия при резке в установке может быть использован врашатель любой известной конструкции, например роликовый стенд 13. На стрелке изделия, у ее торца, закрепляется с помощью винтового прижима 14 струбцина 15, корпус которой имеет хвостовик 16, щарнирно соединяемый с водилом 17. Последнее своим продольным пазом за ходит в кольцевую проточку 18 втулки 11, которая является направляющей для водила, давая ему возможность продольного скольж ния и вращения относительно втулки. Корпус струбцины имеет также в нижней своей части опорный ролик 19, катящийся по направляющей 20 при продольном движении щтанги вместе с втулкой и водилом до закрепления струбцины на стенке издели Устройство работает следующим образом К изделию 4, установленному на роликоопоры роликового Сгенда 13, подается щтан га 1. Для этого приводится в действие реечное зацепление, колесо которого получает вращение от электродвигателя 9 через вклю ченную электромагнитную муфту 10, а для свободного прохождения головной части штанги 1 с резаком 2 внутрь изделия 4 каретка 6 должна быть предварительно отрегулирована по высоте (стрелка В) так, чтобы опорные ролики 5 не касались внутренней поверхности изделия 4. При этом механизм фиксации специальной втулки 11 своим стопорным элементом 12 должен обеспечивать жесткую связь втулки 11 со штангой 1 (стрелка В - вниз), а опорный ролик 19, поддерживая струбцину 15 и соединенное с ней водило 17, свободно катится по своей направляющей 2 О. Перемещение указанной системы в сторону изделия 5 осуществляется до тех пор, пока последнее не попадает своим торцом в зев струбцины. Тогда производится зажатие стенки изделия 4 прижимом 14 струбцины 15; при этом за счет усилия прижатия обеспечивается подъем струбцины 15 вместе с водилом 17, необходимый для отрыва опорного ролика 19 от его направляющей 20. (Указанный подъем возможен благодаря проскальзыванЕЮ паза водила 15 в кольцевой проточке 18 специальной втулки 11). Одновременно механизм фиксации втулки 11 растормаживает последнюю и штанГУ 1 одну относительно другой, выводя свой стопорный элемент 12 из зацепления со штангой 1 (стрелка Д вверх). Становится возможным осуществление настрочных перемещений (стрелка Г) щтанги 1 для вывода сопла резака 2 на требуемую плоскость реза Е, так как штанга 1 имеет возможность свободно проходить теперь уже внутри относИтельно неподвижной (связанной с изделием через струбцину и водило втулки 11. Кроме того, перемещением каретки 6 (стрелка В - вниз) производится опирание головной части щтанги 1 с резаком 2 на внутреннюю поверхность изделия 4; опирание необходимо для исключения вибрации резака 2 при его работе и для поддержания постоянным расстояния от внутренней поверхности до среза сопла резака. Указанное расстояние устанавливается предварительно перед резкой с помощью механизма 3 вертикальной настройки резака 2. После выполнения всех необходимых установочных и настроечных операций вновь обеспечивается жесткая связь специальной втулки 11 со штангой 1 (для чего стопорный элемент 12 механизма фиксации втулки 11 входит в зацепление со штангой) и отключается электромагнитная муфта 10, отсоединяющая при этом зубчатое колесо 8 реечной передачи от электродвигателя 9. Это обеспечивает штанге 1 возможность плавать в горизонтальной плоскости вместе с изделием 4, если последнее в результате отклонений своей геометрической формы от строгой цилиндричности или в результате непараллельности осей роликоопор 13 и оси вращения изделия 4 (из-за образующегося непроизвольного винтового эффекта) получит некоторое продольное относительно роликового стенда перемещение при своем вращении на последнем с рабочей скоростью, т.е. со скоростью резки. Таким образом, вращаясь на роликовом стенде самой обычной конструкции, изделие 4 обладает свободой и плавностью вращения, так как исключаются всякие факторы, ограничивающие эту свободу в продольном (относИтельно оси вращения изделия 4) направлении. При этом траектория движения водила 17, описывающего вместе с изделием 4 окружность своей краевой точкой-осью Ж щарнира, соединяющего водило со струбциной 15 и проскальзывающего при этом вращении своим продольным пазом по направляющей-кольцевой проточке 18 втулки 11, лежит в копирной плоскости, расстояние от которой до плоскости Е реза остается постоянным и которая в -течение всего времени резки связана с изделием, имея возможность перемещаться вместе с ним в любом направлении. Этим повышается точность и качество резки. Роликоопоры роликового стенда поддерживают и вращают изделие и не испытывают в продольном направлении никаких вынужденных нагрузок, вызванных винтовым эффектом о-т вращения изделия. При такой нормализации работы роликоопор срок их службы и межремонтный пери од увеличиваются, так как уменьшается износ их рабочих поверхностей и улучшаются условия работы несущих подшипниковых узлов. Обслуживание устройства упрощается бл годаря тому, что операции, связанные с ус тановкой и закреплением струбцины 15 на изделии 4, в значительной степени механизированы и представляют собой лишь простое приведение в действие винтового прижима 14 в момент захвата стенки издеЛИЯ 4 струбциной 15. При этом не требуется достижения какой бы -то ни было соосности изделия и втулки 11. Формула изобретения Устройство для резки обечаек, содержащее основание, на котором смонтированы узел вращения обечайки и штанга с резаком, а также водило с продольным пазом, связанное с обечайкой при помощи струбцины, отличающееся тем, Что, с целью повышения производи-тельности путем сокращения времени настройки устройс-гва и повыщения -точности траектории реза, на основании установлена каретка с направляющими роликами, в которых с возможностью перемещения вдоль оси обечайки смонгирована штанга с резаком, при эгом на штанге укреплена фиксируемая втулка, связанная с продольным пазом водила, а водило соединено со струбциной шарнирно.

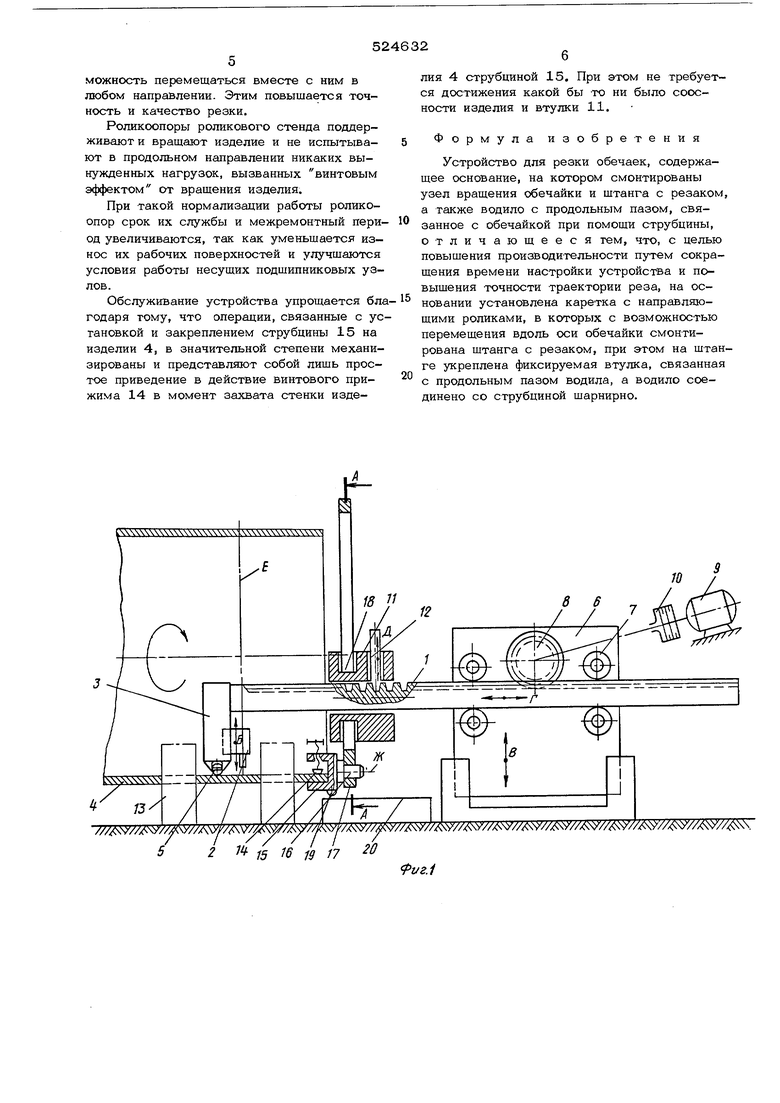

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фасонной резки труб | 1986 |

|

SU1388217A1 |

| Устройство для тепловой резки торцов труб | 1981 |

|

SU988484A1 |

| УСТРОЙСТВО для ФАСОННОЙ РЕЗКИ ТРУБД. Т. Ерин, А. И. Панферов, С. Н. Радаев, А. Г. Володин и В. П. Ятлопредприятий | 1973 |

|

SU395198A1 |

| Устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины | 1975 |

|

SU605708A1 |

| В ПТБ | 1973 |

|

SU406664A1 |

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ КОРПУСАХПАТ[НТ1;о-1п;ш':;:'кдяБИБЛИОТЕКА | 1971 |

|

SU292740A1 |

| Устройство для замены роликов ленточного конвейера | 1982 |

|

SU1081087A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Стенд для вращения цилиндрических изделий при сварке | 1981 |

|

SU969493A1 |

| Устройство для резки труб | 1979 |

|

SU814617A1 |

//XAV/// Niv:w y/ZAA pAv 52 т j{ 16 I 17 20

13

Авторы

Даты

1976-08-15—Публикация

1975-04-04—Подача