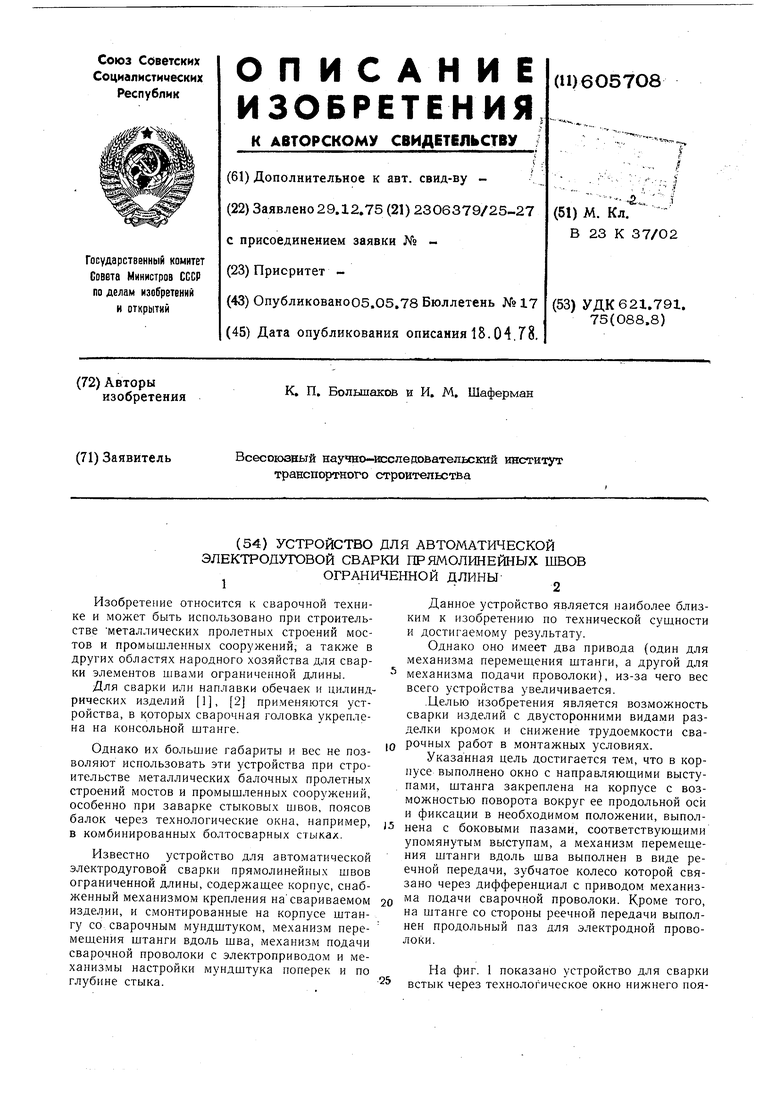

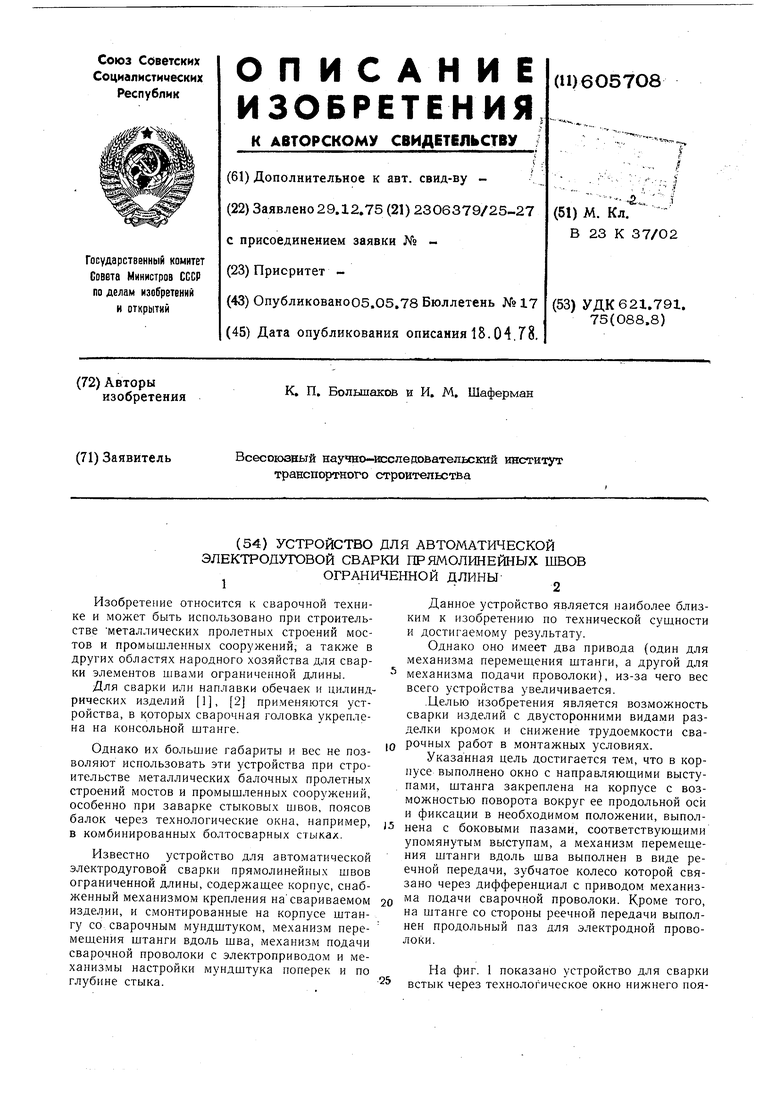

(54) УСТРОЙСТВО ЭЛЕКТРОДУГОВОЙ СВАР ОГРАНИ Изобретение относится к сварочной технике и может быть использовано при строительстве металлических пролетных строений мостов и промышленных сооружений, а также в других областях народного хозяйства для сварки элементов швами ограниченной длины. Для сварки или наплавки обечаек и цилиндрических изделий 1, 2 применяются устройства, в которых сварочная головка укреплена на консольной штанге. Однако их большие габариты и вес не позволяют использовать эти устройства при строительстве металлических балочных пролетных строений мостов и промышленных сооружений, особенно при заварке стыковых швов, поясов балок через технологические окна, например, в комбинированных болтосварных стыкал. Известно устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины, содержаш:ее корпус, снабженный механизмом крепления насвариваемом изделии, и смонтированные на корпусе штангу со сварочным мундштуком, механизм перемещения штанги вдоль шва, механизм подачи сварочной проволоки с электроприводом и механизмы настройки мундштука поперек и по глубине стыка. АВТОМАТИЧЕСКОЙ ПРЯМОЛИНЕЙНЫХ ШВОВ НОЙ ДЛИНЫ Данное устройство является наиболее близким к изобретению по технической сушности и достигаемому результату. Однако оно имеет два привода (один для механизма перемеи1,ения штанги, а другой для механизма подачи проволоки), из-за чего вес всего устройства увеличивается. .Целью изобретения является возможность сварки изделий с двусторонними видами разделки кромок и снижение трудоемкости сварочных работ в .монтажных условиях. Указанная цель достигается тем, что в корпусе выполнено окно с направляющими выступами, штанга закреплена на корпусе с возможностью поворота вокруг ее продольной оси и фиксации в необходимом положении, выполнена с боковыми пазами, соответствующими упомянутым выступам, а механизм перемещения штанги вдоль шва выполнен в виде реечной передачи, зубчатое колесо которой связано через дифференциал с приводом механиз подачи сварочной проволоки. Кроме того. на штанге со стороны реечной передачи выполнен продольный паз для электродной проволоки. На фиг. 1 показано устройство для сварки встык через технологическое окно нижнего пояса болтосварочного шва, вид сбоку; на фиг. 2 -

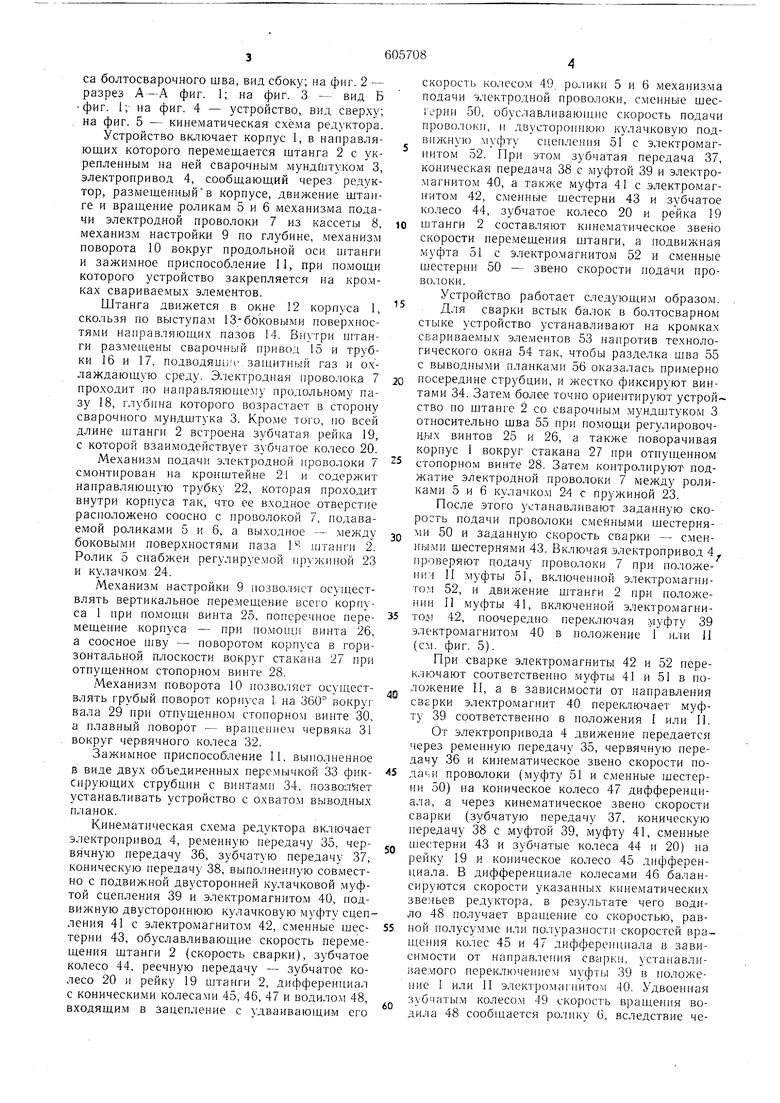

разрез А-А фиг. 1; на фиг. 3 - вид Б

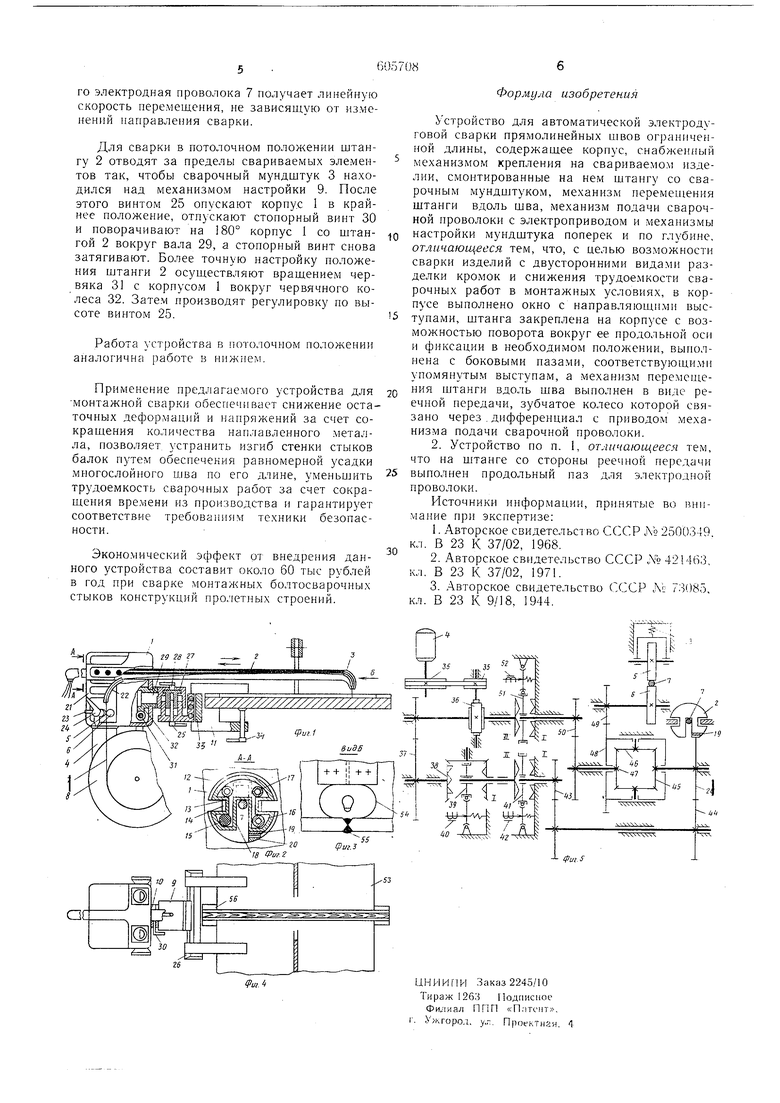

фиг. ; на фиг. 4 - устройство, вид сверху;

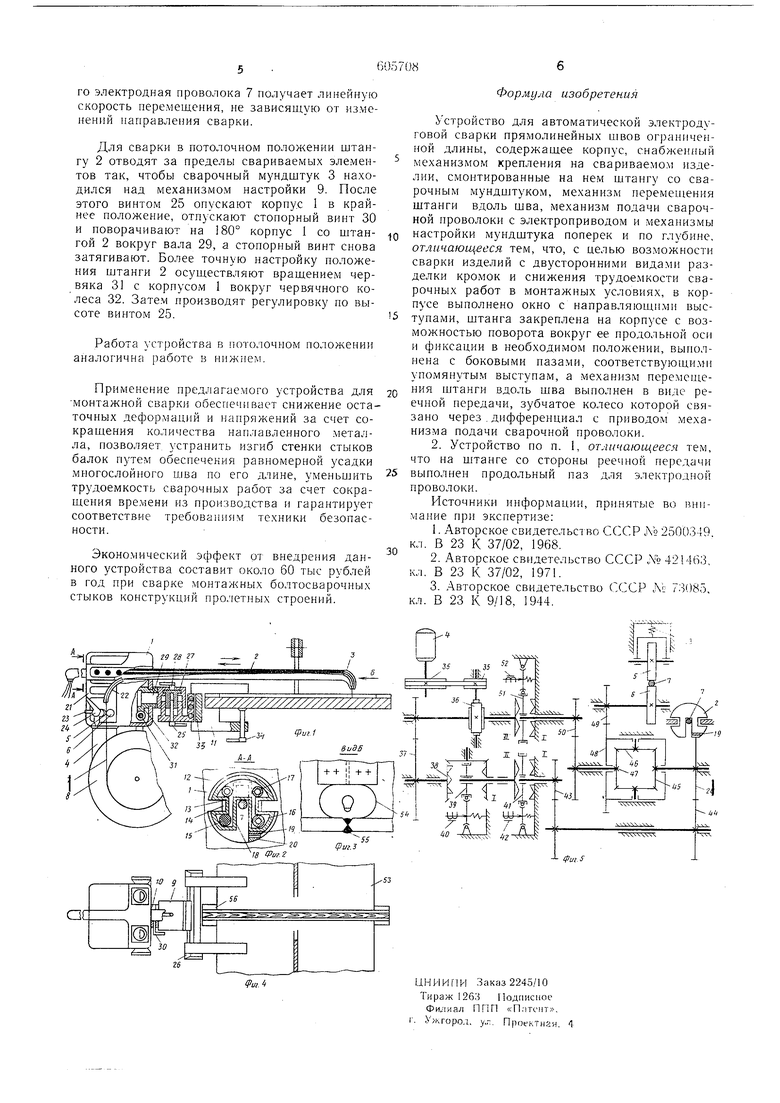

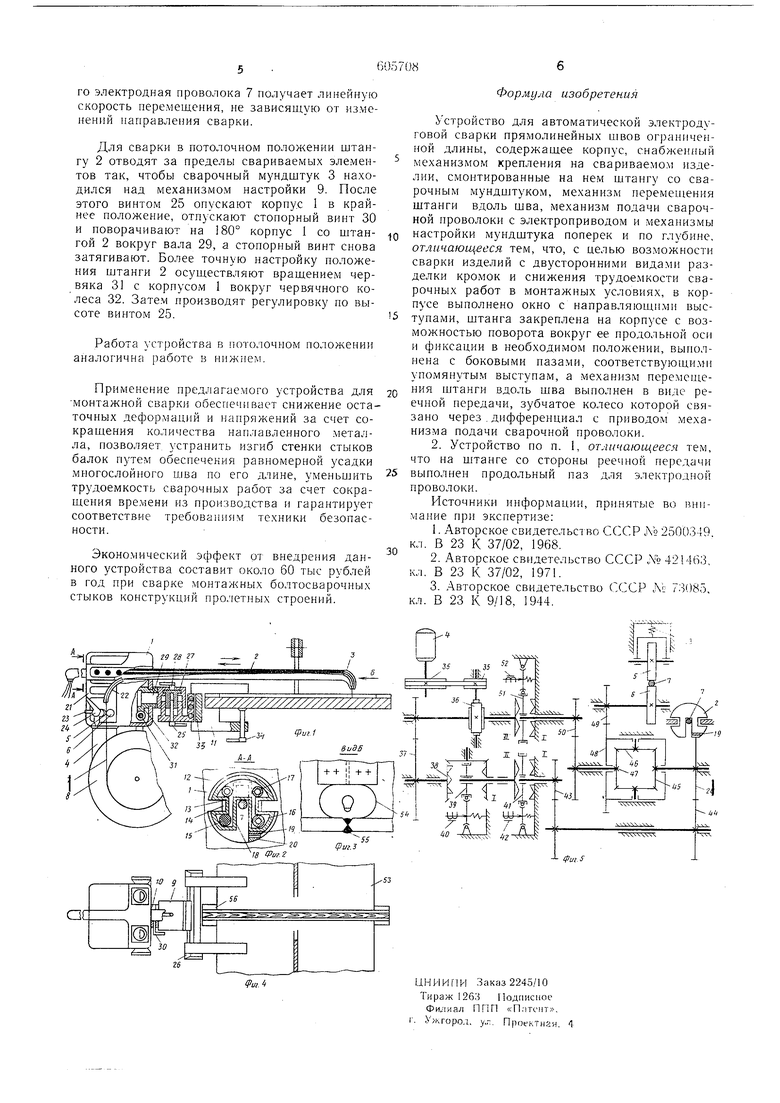

на фиг. 5 - кинематическая схема редуктора.

Устройство включает корпус 1, в направляющих которого перемещается штанга 2 с укрепленным на ней сварочным мундштуком 3, электропривод 4, сообщающий через редуктор, размешенныйв корпусе, движение щтанге и вращение роликам 5 и 6 механизма подачи электродной проволоки 7 из кассеты 8, механизм настройки 9 по глубине, механизм поворота 10 вокруг продольной оси П1танги и зажимное приспособление И, при помощи которого устройство закрепляется на кромках свариваемых элементов.

Штанга движется в окне 12 корпуса 1, скользя по выступам 13-боковыми noBepxtiocтями направляющих пазов 14. Внутри пгтанги размещены сварочный привод 15 и трубки 16 и 17, подводящич защитный газ и охлаждающую срел1,у. Электродная проволока 7 проходит по направляющему продольному пазу 18, глубина которого возрастает в сторону сварочного мундштука 3. Кроме того, по всей длине штанги 2 встроена зубчатая рейка 19, с которой взаимодействует зубчатое колесо 20.

Механизм подачи электродной прово.локи 7 смонтирован на кронштейне 21 и содержит направляющую трубку 22, которая проходит внутри корпуса так, что ее входное отверстие расположено соосно с проволокой 7, подаваемой роликами 5 и 6, а выходное - между боковыми поверхностями паза 1итанги 2. Ролик 5 снабжен регулируемой пружиной 23 и кулачком 24.

Механизм настройки 9 позво.1яет осуществлять вертикальное перемещение всего корпуса 1 при помощи винта 25, поперечное перемещение корпуса - при помощи винта 26, а еоосное щву - поворотом корпуса в горизонтальной плоскости вокруг стакана 27 при отпущенном стопорном винте 28.

Механизм поворота 10 позволяет осуществлять грубый поворот корпуса 1 на 360 вокруг вала 29 при отпущенном стопорном винте 30, а плавный поворот - вращением червяка 31 вокруг червячного колеса 32.

Зажимное приспособление 11, выполненное в виде двух объединенных перемычкой 33 фиксирующих струбцин с винта.ми 34, позволяет устанавливать устройство с охватом выводных планок.

Кине.матическая схема редуктора включает электронривод 4, ременную передачу 35, червячную передачу 36, зубчатую передачу 37, коническую передачу 38, выполненную совместно с подвижной двусторонней кулачковой муфтой сцепления 39 и электромагнитом 40, подвижную двустороннюю кулачковую муфту сцепления 41 с электромагнитом 42, сменные щестерни 43, обуславливающие скорость перемещения штанги 2 (скорость сварки), зубчатое колесо 44, реечную передачу - зубчатое колесо 20 и рейку 19 щтанги 2, дифференциал с коническими колесами 45, 46, 47 и водилом 48, входящим в зацепление с удваивающим его

скорость колесом 49 ролики 5 и 6 .механиз.ма подачи электродной проволоки, сменные шесгерни 50, обуславливающие скорость подачи проволоки, и двустороннюю кулачковую подвижную муфту сцепления 51 с электромагнитом 52. При это.м зубчатая передача 37, коническая передача 38 с муфтой 39 и электромагнитом 40, а также муфта 41 с электромагнитом 42, сменные шестерни 43 и зубчатое колесо 44, зубчатое колесо 20 и рейка 19

0 штанги 2 составляют кинематическое звено скорости перемещения щтанги, а подвижная муфта 51 с электро.магнитом 52 и сменные щестерни 50 - звено скорости подачи проволоки.

Устройство работает следующим образом.

Для сварки встык балок в болтосварном

стыке устройство устанавливают на кромках свариваемых элементов 53 напротив технологического окна 54 так, чтобы разделка щва 55 с выводными планками 56 оказалась примерно

0 посередине струбцни, и жестко фиксируют винтами 34. Затем более точно ориентируют устройство по штанге 2 со сварочным мундштуком 3 относительно шва 55 при помощи регулировочН.ых винтов 25 и 26, а также поворачивая корпус 1 вокруг стакана 27 при отпущенно.м

5 стопорном винте 28. Затем контролируют поджатие электродной проволоки 7 между роликами 5 и 6 кулачком 24 с пружиной 23.

После этого устанавливают заданную скорость подачи проволоки сменными щестерняР ми 50 и заданную скорость сварки - сменными щестернями 43. Включая электропривод 4 проверяют подачу проволоки 7 при положени:- II муфты 51, включенной электромагнитом 52, и движение щтанги 2 при положении II муфты 41, включенной электромагнитоя 42, поочередно переключая .муфту 39 электромагнитом 40 в положение 1 или И (см. фиг. 5).

При сварке электромагниты 42 и 52 перекльэчают соответственно муфты 41 и 51 в положение И, а в зависимости от направления сверки электромагнит 40 переключает муфту 39 соответственно в положения I или П. От электропривода 4 движение передается через ременную передачу 35, червячную передачу 36 и кинематическое звено скорости подачи проволоки (муфту 51 и сменные щестерни 50) на коническое колесо 47 дифференциала, а через кинематическое звено скорости сварки (зубчатую передачу 37, коническую передачу 38 с муфтой 39, муфту 41, сменные шестерни 43 и зубчатые колеса 44 и 20) на рейку 19 и коническое колесо 45 дифференциала. В дифференциале колесами 46 балансируются скорости указанных кинематических звеньев редуктора, в результате чего водило 48 получает вращение со скоростью, равной полусумме или полуразности скоростей вращения колес 45 и 47 дифференциала в зависимости от направления сварки, устанавливаемого переключением муфты 39 в положение I или И электромагнитом 40. Удвоенная зубчатым колесом 49 скорость вращения водила 48 сообщается ролику 6, вследствие че

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ МНОГОДУГОВОЙСВАРКИ | 1968 |

|

SU221873A1 |

| МАШИНА ДЛЯ СШИВАНИЯ МАТОВ ДЕРЕВЯННЫХ СКЛАДНЫХяш,иков | 1969 |

|

SU251806A1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| Сварочная головка | 1987 |

|

SU1530388A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОД ФЛЮСОМ ТОЛСТОЛИСТОВЫХ МОСТОВЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2301135C1 |

| Аппарат для электрошлаковой сварки плавящимся мундштуком | 1972 |

|

SU564127A2 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| Устройство для дуговой сварки с колебаниями электрода | 1983 |

|

SU1094695A1 |

| Устройство для двухдуговой сварки | 1975 |

|

SU742088A1 |

Авторы

Даты

1978-05-05—Публикация

1975-12-29—Подача