(54) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки | 1974 |

|

SU524636A1 |

| Способ электродуговой наплавки | 1981 |

|

SU966999A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ широкослойной наплавки | 1987 |

|

SU1555077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

1

Изобретение относится к металлообработке, а именно к способам электродуговой наплавки поверхностей деталей, и может быть использовано как для восстановления изношенных деталей, так и для нанесения износостойких покрытий на новых деталях.

В этом способе произво; ят электродуговую наплавку поверхностей деталей путем относительного перемещения поверхности детали и стержневого электрода, колеблющегося поперек наплавляемой полосы и введения в зону горения дуги присадочной ленты при постоянном контакте ее с наплавляемой поверхностью, при котором в качестве стержневого электрода используют плавящийся электрод, а присадочную ленту пбдогревают путем пропускания тока между этим электродом и токоподводом ленты, расположенным поперек ленты по всей ее щирине.

В предлагаемом способе достигается высокая интенсивность расплавления присадочной ленты при высокой стабильности процесса, однако, в силу того, что подачу присадочной ленты и перемещение поверхности детали осуществляют непрерывно с невысокой скоростью, устройство для осуществления данного способа должно содержать соответствующие редукторы, усложняющие конструкцию этого устройства.

Целью изобретения является упрощение конструкции устройства для осуществления 5 способа.

Указанная цель достигается тем, что согласно способу электродуговой наплавки по авт. св. № 524636, включающему относительное перемещение поверхности детали и

10 стержневого электрода, колеблющегося поперек наплавляемой полосы и введение в зону горения дуги присадочной ленты при постоянном контакте ее с наплавляемой поверхностью, при котором в качестве стержневого электрода используют плавящийся электрод, а присадочную ленту подогревают путем пропускания тока между этим электродом и токоподводом ленты, расположенным поперек ленты по всей ее щирине, подачу, присадочной ленты и перемеще20ние поверхности детали осуществляют прерывисто, в момент нахождения конца электрода у края присадочной ленты.

Вследствие теплофизических особенностей ленты с упомянутым подогревом при

одном и том же токе, по краям ленты тепла выделяется больше, чем в ее центральной части, поэтому края ленты расплавляются более интенсивно, чем центральная ее часть. Это дает возможность осуществлять подачу присадочной ленты непосредственно в момент нахождения конца электрода у ее края, а следовательно, позволяет осуществлять перемещение поверхности детали в соответствии с упомянутой подачей.

Прерывистая подача присадочной ленты и прерывистое перемещение поверхности детали могут быть осуществлены, например, непосредственно от шагового электродвигателя, что исключает необходимость в вышеупомянутых редукторах, и таким образом, упрощает конструкцию устройства для осуществления способа.

Другим отличием является то, что наплавку ведут без образования сварочной ванны по ширине всей присадочной ленты, а подачу этой ленты осуществляют за счет перемещения поверхности детали.

Введение наплавки без образования упомянутой сварочной ванны, т.е. частичное застывание металла сварочной ванны у одного края ленты при нахождении электрода у другого ее края во время движения конца электрода от одного края ленты до ее другого края при наличии прерывистой подачи, позволяет наворачивать присадочную ленту на поверхность детали, т.е. осуществляет подачу ленты только за счет перемещения поверхности детали. Это исключает наличие отдельного привода ленты, и таким образом, еще более упрощает конструкцию устройства для осуществления способа.

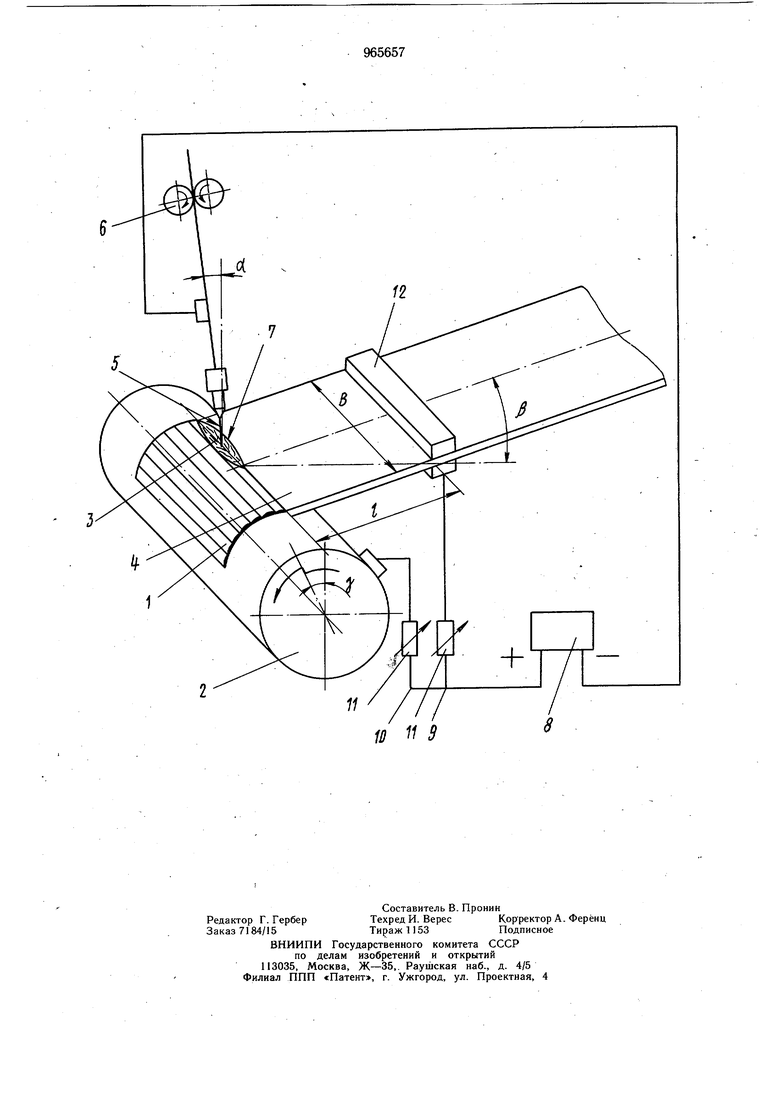

На чертеже схематически изображено изобретение.

Наплавку осуществляют следующим образом.

К наплавляемой поверхности 1 детали 2, в зону горения дуги 3 под углом (Ь 20° и при постоянном контакте с наплавляемой поверхностью 1 подают присадочную ленту 4. Стержневой электрод 5 с помощью роликов 6 подают к наплавляемой поверхности 1 под углом у 20° и с помощью соответствующего механизма, например кривощипно-щатунного механизма (не показан) колеблют поперек присадочной ленты 4, с образованием сварочной ванны 7 только по части ширины ленты 4.

Сварочный ток от источника питания 8 разделяют на два регулируемых потока 9 и 10 peзиctopaми 11. Поток 9 с величиной тока 460А пропускают между электродом 5 и токопроводом 12, расположенным поперек ленты по всей ее ширине на вылете 50 мм. Поток 10 с величиной тока90 А

пропускают между электродами 5 и деталью 2.

Присадочная лента 4 изготовлена из стали 65 Г и имеет сечение 4,2 Х45 мм. Скорость ее подачи в зону горения дуги равна 14 м/ч (0,23 м/мин). Электрод 5 (порошковую проволоку с внутренней защитой марки ПП-АН 125, диаметром 3,2 мм) колеблют поперек присадочной ленты 4 с частотой 28 кол/мин и амплитудой А 47 мм и поO дают в зону горения дуги 3 со скоростью 200 м/ч. Диаметр детали 2 330 мм. Подачу присадочной ленты 4 осуществляют за счет перемещения поверхности детали 2, которую поворачивают на угол у в момент нахождения конца электрода 5 у

краев ленты 4. Угол у определяется, исходя из подачи присадочной ленты 4, частоты колебаний электрода 5 и диаметра детали 2, в данном случае

.., .0,25-560 . .0 о О.уЗТГ- Й.о

0.331Г-28-2 в общем случае

Vfu-SbO

ТЕ

Чо э

где Уд;,-скорость подачи присадочной ленты;

D - диаметр детали;

Fg- частота колебаний электрода.

Поворот детали 2 на угол производят непосредственно шаговым электродвигателем (не показан).

Предлагаемое изобретение позволяет исключить необходимость в редукторах, и та5 КИМ образом, упрощает конструкцию устройства для осуществления способа и умень; щает стоимость установки для наплавки.

Формула изобретения

0 J. Способ электродуговой наплавки по авт. св. № 524636, отличающийся тем, что, с целью упрощения конструкции устройства для осуществления способа, подачу присадочной ленты и перемещение поверхности , детали осуществляют в момент нахождения конца электрода у края присадочной ленты. 2. Способ по п. 1, отличающийся тем, что наплавку ведут без образования сварочной ванны по всей щирине присадочной ленты, а подачу этой ленты осуществляют за 0 счет перемещения поверхности детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 524636,. кл. В 23 К 9/04, 07.06.74 (прототип).

Авторы

Даты

1982-10-15—Публикация

1981-05-13—Подача