Изобретение относится к области металлообработки, а именно к способам электродуговой наплавки поверхностей деталей, и может быть использовано как для восстановления изношенных деталей, так и для нанесения износостойких покрытий на новых деталях. Наиболее целесообразно использовать данное изобретение при наплавке деталей, перегрев которых нежелателен, в особенности при наплавке деталей с малой величиной износа.

Известен способ электродуговой Наплавки, обеспечивающий малую толщину наплавляемого слоя. В этом способе производят злектррдуговую наплавку поверхностей деталей путем относительного перемещения поверхности детали и стержневого неплавящегося (вольфрамового) электрода, колеблющегося поперек присадочной ленты малой толщины до 1 мм , которую вводят в зону горения дуги пр постоянном контакте с наплавляемой поверхностьк) fj .

Упомянутый способ даже при малой толщине наплавляемого слоя (0,2мм) не устраняет нежелательный перегрев деталей вследствие того, что для обеспечения уд овлетворйтельной производительности этот способ обуславливает мощность дуги значительно большую, чем это необходимо для расплавления присадочной ленты, а охлаждение деталей применить практически невозможно, так как нарушается стабильность горения дуги и газовая -затита процесса.

Известен способ электродуговой наплавки, в котором в зону горения дуги вводят ленточный электрод без его постоянного контакта .с наплавляемой поверхностью и осуществляют относительное колебательное перемещение конца ленточного электрода и наплавляемой поверхности путем придания концу электрода колебательного перемещения в направлении его подачи (2J .

В этом способе наплавку производят при плотности тока 125-250 А/мм скорости упомянутого колебательного перемещения О,3 м/с, причем амплитуду этого перемещения выбирают значительно большей .толщины ленточного электрода, так ,А « 5Ь, где Ь- толщина ленточного электрода. Толщина наплавляемого слоя больше толщины .электрода в 4-12 раз и равна 1-5 4 мм,

Данный способ не обеспечивает получения малой толщины наплавляемого слоя, как вышеописанный, однако в нем может быть применено жидкостное охлаждение детали, что несколько уменьшает ее нагрев. При этом стараются избежать охлаждения

конца электрода, так как зто уменьшает интенсивность его расплавления, что в данном способе является нежелательным, так как уменьшает производительность наплавки.

Цель изобретения - уменьшение нагрева детали и припуска на ее последукяцую обработку путем снижения толщины наплавляемого слоя за счет уменьшения интенсивности расплавления электрода.

Это достигается тем, что в спо- . собе электродуговой наплавки, при котором в зону горения дуги вводят ленточный электрод без его постоянного контакта с наплавляемой поверхностью, осуществляют относительное колебательное перемещение конц-а ленточного электрода и наплавляемой пог верхности, наплавку производят с охлаждением конца ленточного элек- трода при плотности тока 0,5-5 А/мм и скорости упомянутого колебательного перемещения 0,03-0,18 м/с, причем амплитуду этого перемещения определяют в соответствии с зависимостью А (0,03-1,0)1), где b - ТОЛ-щина ленточного электрода.

Меньшая скорость колебательного перемещения, меньшая амплитуда этого перемещения, непостоянный контакт электрода с наплавляемой поверхностью дают возможность получить стабильную дугу при меньшей плотности тока, существукяцую в период отсутствия контакта электрода с наплавляемой поверхностью.

Меньшая плотность тока обеспечивает меньшее выделение теплоты в электрической дуге.

Меньшее выделение теплоты уменьшает интенсивность расплавления электрода. При этом расплавившийся метал в виде микропорций переносится на поверхность детали во время контакта конца электрода с наплавляемой поверхностью, образуя наплавляемый слой малой толщины, что снижает припуск на последующую обработку детали и уменьшает ее нагрев.

Охлаждение конца ленточного электрода также необходимо осуществлять для уменьшения интенсивности его рас плавления и получения упомянутых микропорций, а не для уменьшения нагрева детали, деталь в данном случае может вообще не охлаждаться.

При несоблюдении плотности тока, скорости упомянутого колебательного перемещения и амплитуды этого перемещения в указанных пределах резко ухудшается качество формирования наплавляемого слоя.

Другим отличием является то, что упомянутое колебательное перемещение осуществляют в направлении, перпендикулярном .плоскости ленточного электрода.

Это улучшает условия переноса микропорций металла с электрода на наплавляемую поверхность, а следовательно улучшает качество наплавляемого слоя.

На чертеже изображена принципиальная схема осуществления изобретения.

Наплавку осуществляют следующим образом.

Вращают деталь 1, ленточный электрод 2 вводят в зону горения дуги 3 без его постоянного контакта с наплавляемой поверхностью 4, осуществляют относительное колебательное перемещение конца электрода и наплавляемой поверхности путем перемещения конца электрода в направлении перпендикулярном плоскости конца электрода. В процессе наплавки производят охлаждение конца электрода.

Деталь вал диаметром 50 мк) вращают с частотой 0,1 об/мин (привод на чертеже не показанj. В качестзе электрода используют спеченную ленту марКй ЛС-70ХЗМН сечением 30x1 мм2. На дуге поддерживают напряжение 11 В. Конец электрода на вылете, равном 4 мм, охлаждают водой посредством патрубка 5. Токо.подвод к электроду осуществляют с .помощью шин 6. Подачу электрода 2 производят валиками 7, а его колебательное перемещение осуществляют

с помощью кривошипно-шатунного гдаханизма (на чертеже не показан)..

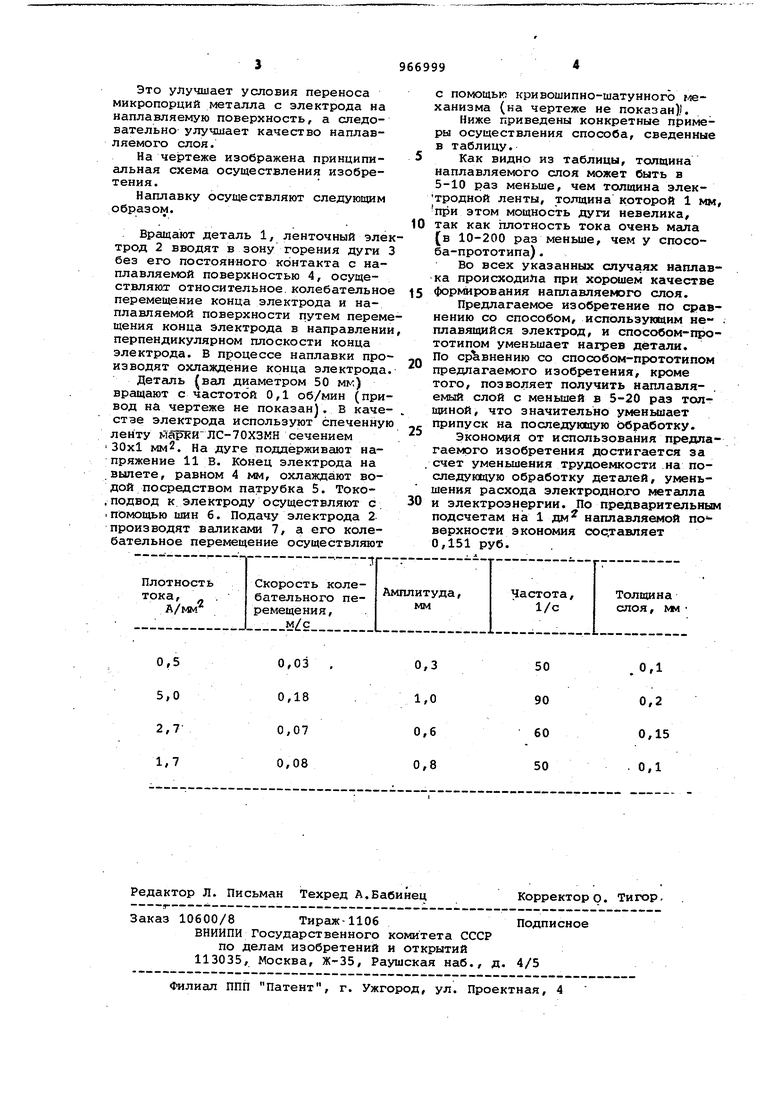

Ниже приведены конкретные примеры осуществления способа, сведенные в таблицу.

Как видно из таблицы, толщина наплавляемого слоя может быть в 5-10 раз меньше, чем толщина электродной ленты, толщина которой 1 мм, при этом мощность дуги невелика,

0 так как згпотность тока очень мала (в 10-200 раз меньше, чем у способа-прототипа) .

Во всех указанных случаях наплавка происходила при хорошем качестве формирования наплавляемого слоя.

5

Предлагаемое изобретение по сравнению со способом, использующим не . плавящийся электрод, и способом-прототипом уменьшает нахрев детали. По ср внению со способом-прототипом

0 предлагаемого изобретения, кроме того, позволяет получить наплавляемый слой с меньшей в 5-20 раз толщиной, что значительно уменьшает припуск на последующую Ьбработку.

5

Экономия от использования предлагаемого изобретения достигается за счет уменьшения трудоемкости .на последунвдую обработку деталей, уменьшения расхода электродното металла

0 и электроэнергии. По предварительным подсчетам на 1 дм наплавляемой поверхности экономия составляет 0,151 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| Способ электродуговой наплавки | 1981 |

|

SU965657A2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

1. СПОСОБ ЭЛЕКТРО;ОРГОВОЙ НАПЛАВКИ, при котором в зону горения дуги вводят ленточный электрод и осуществляют ртносительное колебательное перемещение конца ленточ ногю электрода и наплавляемой пове ности, отличающийся тем, что, с целью уменьшения нагрева детали и припуска на ее последующую обработку путем снижения толщины наплавляемого слоя за счет уменьшения интенсивйости расплавления электрода, наплавку производят с охлаясдением конца ленточного электрода при плотности тока 0,5 5,0 А/мм и скорости упомянутого колебательного перемещения 0,03 0,18 м/с, причем амплитуду этого перемещения определяют в соответствии с зависимостью А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3573420% кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для вибродуговой сварки и наплавки | 1960 |

|

SU141568A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-30—Публикация

1981-05-18—Подача