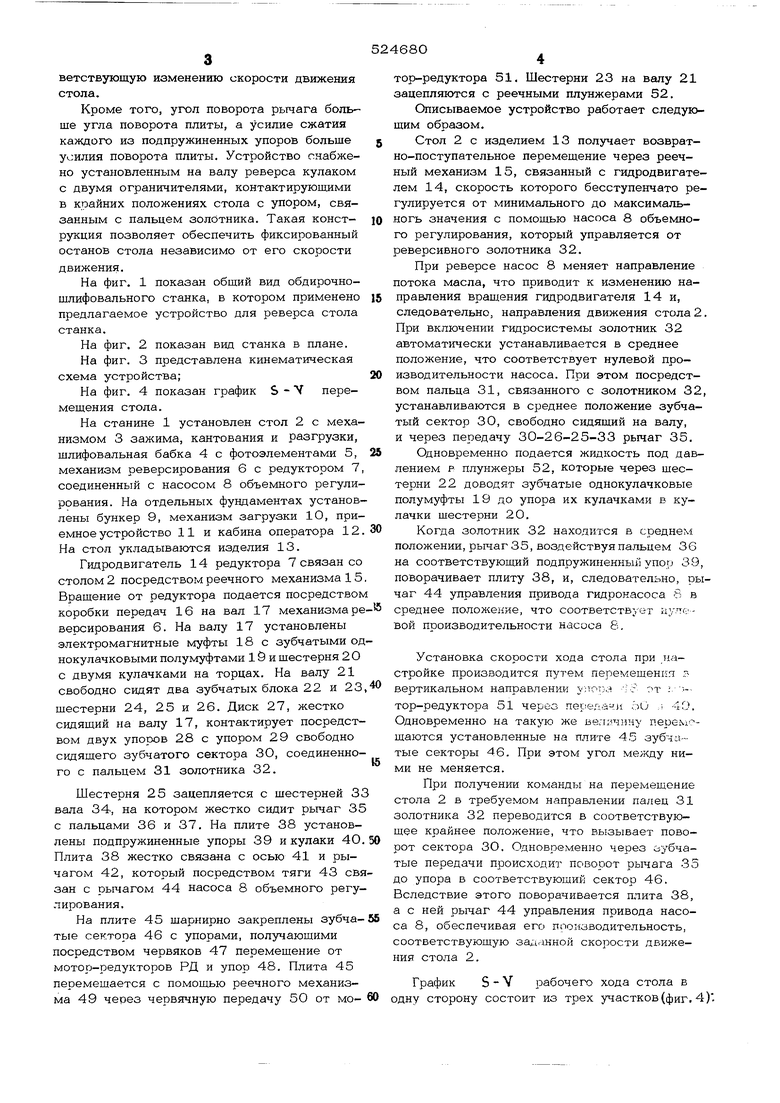

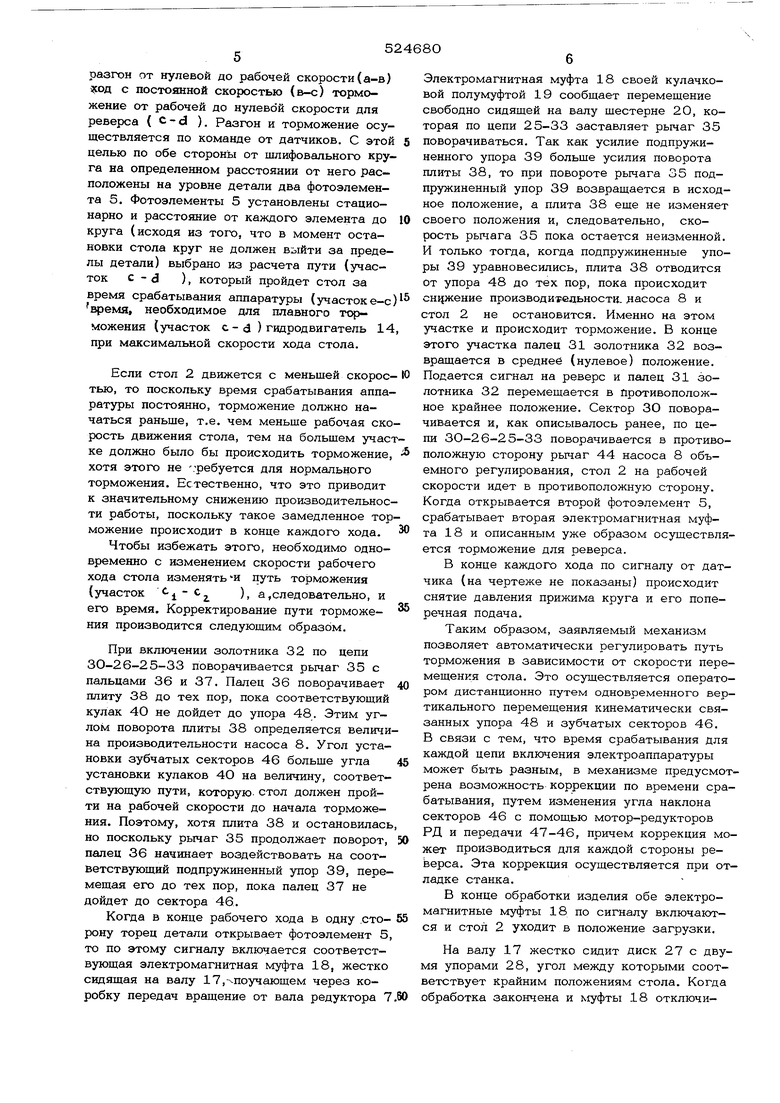

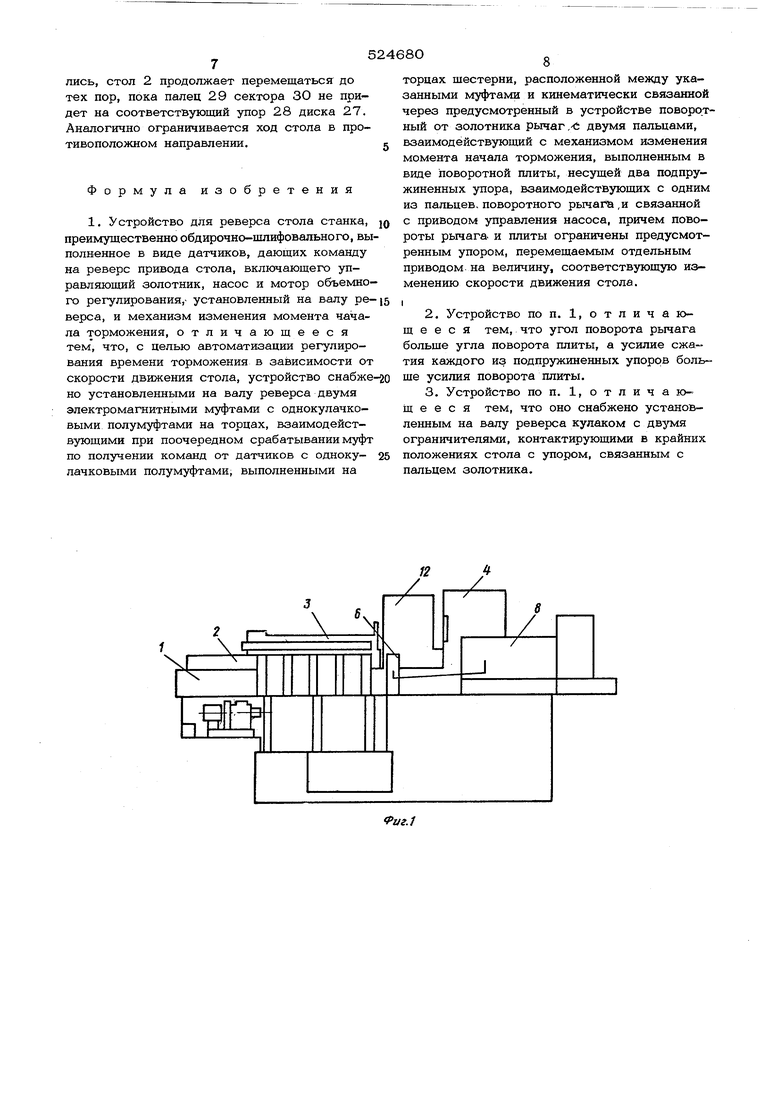

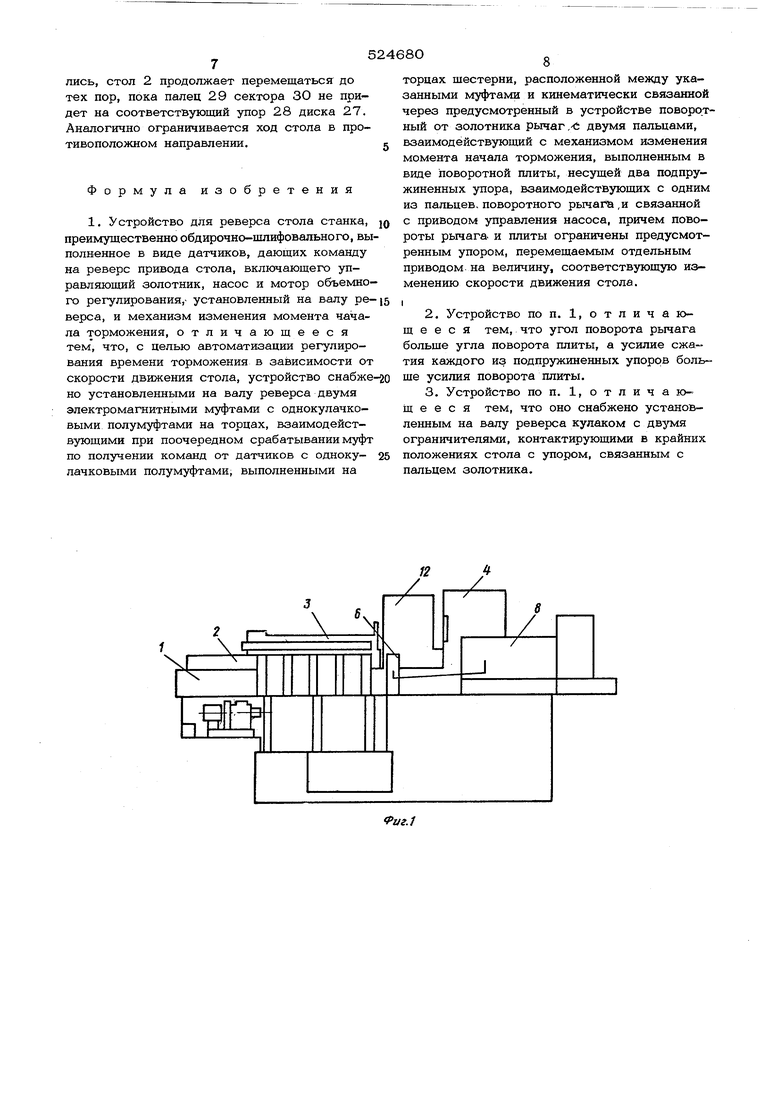

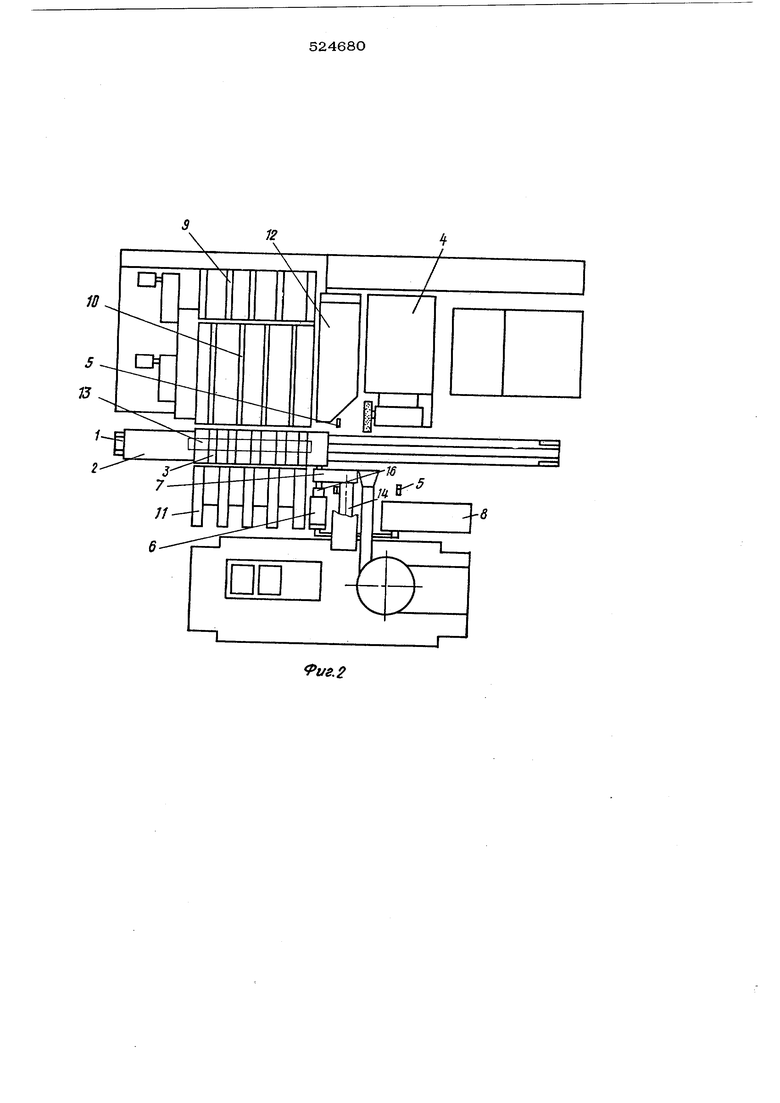

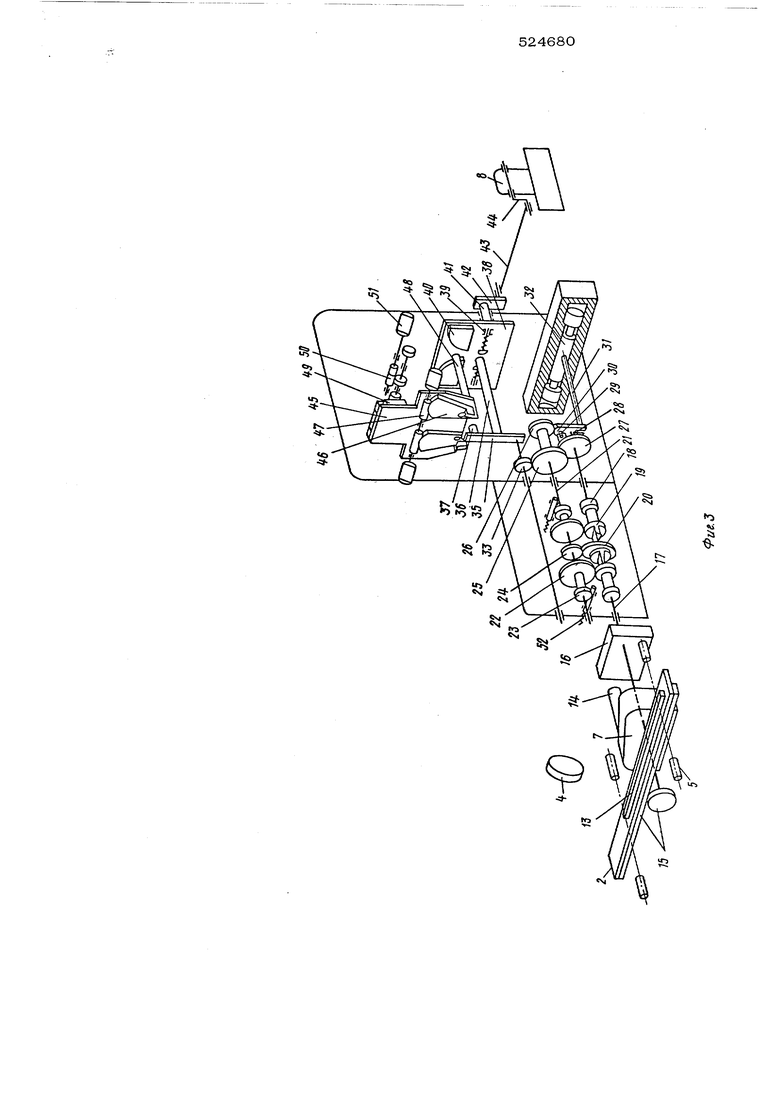

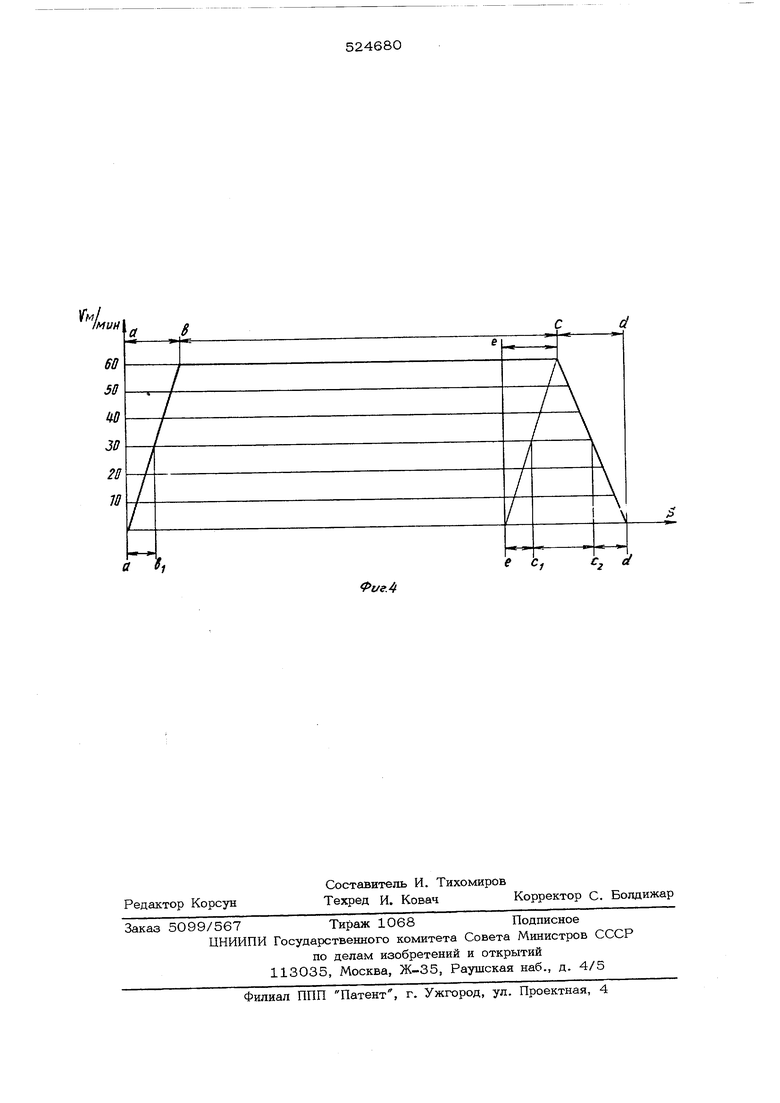

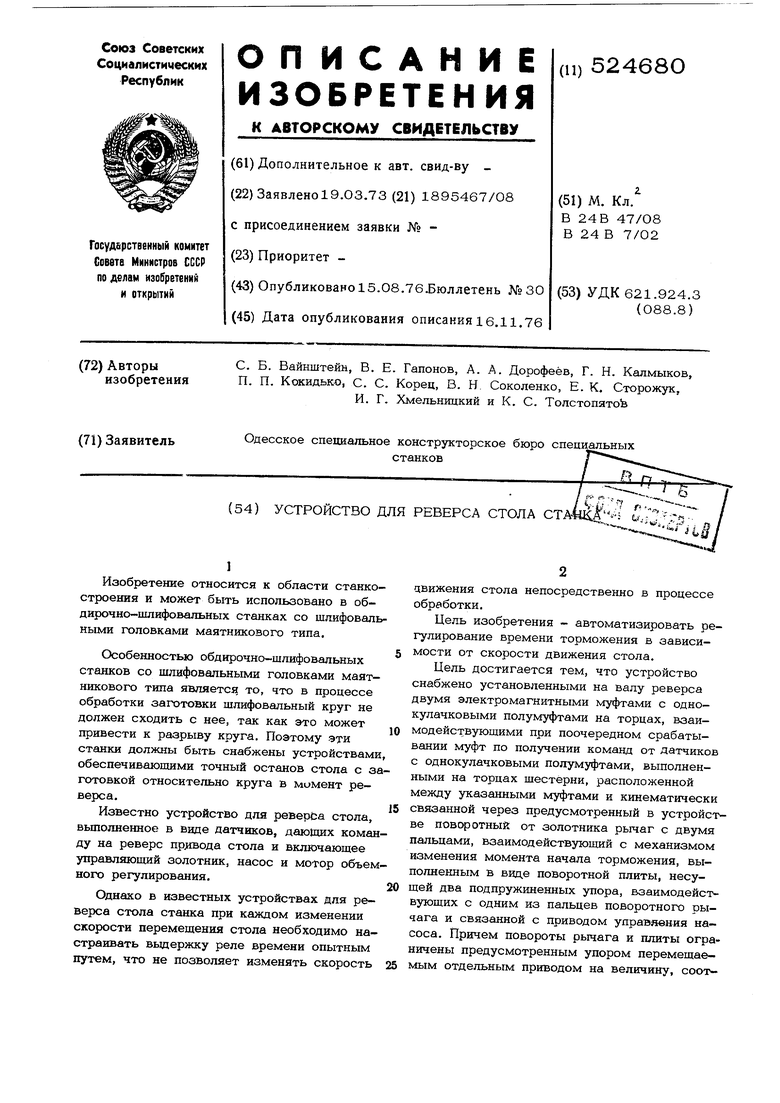

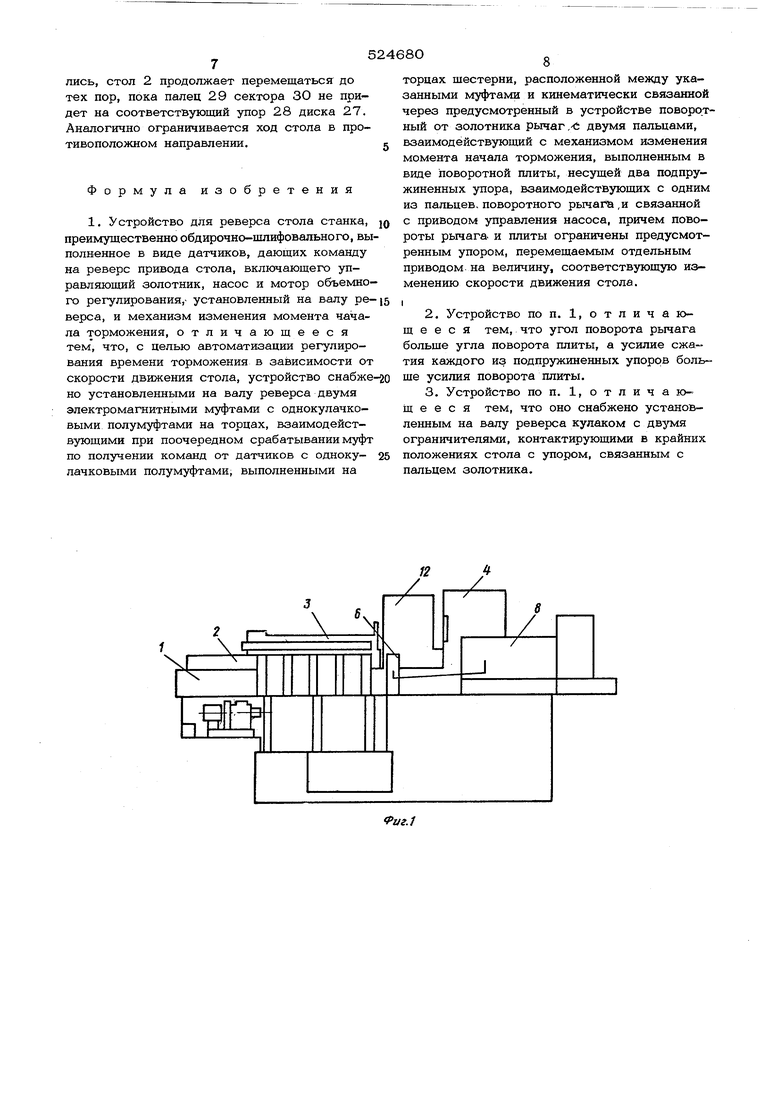

ветствующую изменению скорости движения стола. Кроме того, угол поворота рычага боль ше угла поворота плиты, а усилие сжатия каждого из подпружиненных упоров больше усилия поворота плиты. Устройство снабжено установленным на валу реверса кулаком с двумя ограничителями, контактирующими в крайних положениях стола с упором, связанным с пальцем золотника. Такая конструкция позволяет обеспечить фиксированный останов стола независимо от его скорости движения. На фиг. 1 показан общий вид обдирочношлифовального станка, в котором применено предлагаемое устройство для реверса стола станка. На фиг. 2 показан вид станка в плане. На фиг. 3 представлена кинематическая схема устройства; На фиг. 4 показан график S -V перемещения стола. На станине 1 установлен стол 2 с механизмом 3 зажима, кантования и разгрузки, шлифовальная бабка 4 с фотоэлементами 5, механизм реверсирования 6 с редуктором 7, соединенный с насосом 8 объемного регулирования. На отдельных фундаментах установлены бункер 9, механизм загрузки 1О, приемное устройство 11 и кабина оператора 12. На стол укладываются изделия 13. Гидродвигатель 14 редуктора 7 связан со столом 2 посредством реечного механизма 15 Вращение от редуктора подается посредством коробки передач 16 на вал 17 механизма pe версирования 6. На валу 17 установлены электромагнитные муфты 18с зубчатыми од нокулачковыми полумуфтами 19 и шестерня 2 О с двумя кулачками на торцах. На валу 21 свободно сидят два зубчатых блока 22 и 23 шестерни 24, 25 и 26. Диск 27, жестко сидящий на валу 17, контактирует посредством двух упоров 28 с упором 29 свободно сидящего зубчатого сектора 30, соединенного с пальцем 31 золотника 32. Шестерня 25 зацепляется с шестерней 33 вала 34, на котором жестко сидит рычаг 35 с пальцами 36 и 37. На плите 38 установлены подпружиненные упоры 39 и кулаки 40. Плита 38 жестко связана с осью 41 и рычагом 42, который посредством тяги 43 свя зан с рычагом 44 насоса 8 объемного регулирования. На плите 45 щарнирно закреплены зубчатые сектора 46 с упорами, получающими посредством червяков 47 перемешение от мотор-редукторов РД и упор 48. Плита 45 перемещается с помощью реечного механизма 49 через червячную передачу 50 от мотор-редуктора 51, Шестерни 23 на валу 21 зацепляются с реечными плунжерами 52. Описываемое устройство работает следующим образом. Стол 2 с изделием 13 получает возвратно-поступательное перемещение через реечный механизм 15, связанный с гидродвигателем 14, скорость которого бесступенчато регулируется от минимального до максимальногь значения с помощью насоса 8 объемного регулирования, который управляется от реверсивного золотника 32. При реверсе насос 8 меняет направление потока масла, что приводит к изменению направления вращения гидродвигателя 14 и, следовательно, направления движения стола 2. При включении гидросистемы золотник 32 автоматически устанавливается в среднее положение, что соответствует нулевой производительности насоса. При этом посредством пальца 31, связанного с золотником 32, устанавливаются в среднее положение зубчатый сектор 30, свободно сидящий на валу, и через передачу 30-26-25-33 рычаг 35. Одновременно подается жидкость под давлением р плунжеры 52, которые через шестерни 22 доводят зубчатые однокулачковые полумуфты 19 до упора их кулачками в кулачки шестерни 20. Когда золотник 32 находится в среднем положении, рычаг 35, воздействуя пальцем 36 на соответствующий подпружиненный упор 39, поворачивает плиту 38, и, следовательно, рычаг 44 управления привода гидронасоса 8 в среднее положение, что соответствует вой производительности насоса Установка скорости хода стола при настройке производится путем перемещения з вертикальном направлении у:тот;...1 ;:- от : тор-редуктора 51 через передачи оО . 40. Одновременно на такую же величину перем : щаются установленные на плите 45 зубчатые секторы 46. При этом угол между ними не меняется. При получении команды на перемешение стола 2 в требуемом направлении палец 31 золотника 32 переводится в соответствующее крайнее положение, что вызывает поворот сектора ЗО, Одновременно через оубчатые передачи происходит поворот рычага 35 до упора в соответствующий сектор 46. Вследствие этого поворачивается плита 38, а с ней рычаг 44 управления привода насоса 8, обеспечивая его пооизводительность, соответствующую зад,шной скорости движения стола 2. График S-Y рабочего хода стола в дну сторону состоит из трех участков (фиг. 4). разгон от нулевой до рабочей скорости (а-в) isofl с постоянной скоростью (в-с) торможение от рабочей до нулевой скорости для реверса ( С - d ). Разгон и торможение осуществляется по команде от датчиков. С этой целью по обе стороны от шлифовального круга на определенном расстоянии от него расположены на уровне детали два фотоэлемента 5. Фотоэлементы 5 установлены стационарно и расстояние от каждого элемента до круга (исходя из того, что в момент остановки стола круг не должен выйти за пределы детали) выбрано из расчета пути (участок с - d ), который пройдет стол за время срабатывания аппаратуры (участоке-с время, необходимое для плавного торможения (участок c-d ) гидродвигатель 14 при максимальной скорости хода стола. Если стол 2 движется с меньшей скорое- тью, то поскольку время срабатывания аппаратуры постоянно, торможение должно начаться раньше, т.е. чем меньше рабочая ско рость движения стола, тем на большем учас ке должно было бы происходить торможение хотя этого не ;ребуется для нормального торможения. Естественно, что это приводит к значительному снижению производительнос ти работы, поскольку такое замедленное тор можение происходит в конце каждого хода. Чтобы избежать этого, необходимо одновременно с изменением скорости рабочего хода стола изменять И путь торможения (участок i Z. а,следовательно, и его время. Корректирование пути торможения производится следующим образом. При включении золотника 32 по цепи 30-26-25-33 поворачивается рычаг 35 с пальцами 36 и 37. Палец 36 поворачивает плиту 38 до тех пор, пока соответствующий кулак 40 не дойдет до упора 48. Этим углом поворота плиты 38 определяется величи на производительности насоса 8. Угол установки зубчатых секторов 46 больше угла установки кулаков 40 на величину, соответствующую пути, которую, стол должен пройти на рабочей скорости до начала торможения. Поэтому, хотя плита 38 и остановилас но поскольку рычаг 35 продолжает поворот, палец 36 начинает воздействовать на соответствующий подпружиненный упор 39, пере мещая его до тех пор, пока палец 37 не дойдет до сектора 46. Когда в конце рабочего хода в одну .сторону торец детали открывает фотоэлемент 5 то по этому сигналу включается соответствующая электромагнитная муфта 18, жестко сидящая на валу 17,--поучающем через коробку передач вращение от вала редуктора 7 Электромагнитная муфта 18 своей кулачковой полумуфтой 19 сообщает перемещение свободно сидящей на валу шестерне 20, которая по цепи 25-33 заставляет рычаг 35 поворачиваться. Так как усилие подпружиненного упора 39 больще усилия поворота плиты 38, то при повороте рычага 35 подпружиненный упор 39 возвращается в исходное положение, а плита 38 еще не изменяет своего положения и, следовательно, скорость рычага 35 пока остается неизменной. И только тогда, когда подпружиненные упоры 39 уравновесились, плита 38 отводится от упора 48 до тех пор, пока происходит снижение производительности, насоса 8 и стол 2 не остановится. Именно на этом участке и происходит торможение. В конце этого участка палец 31 золотника 32 возвращается в среднее (нулевое) положение. Подается сигнал на реверс и палец 31 золотника 32 перемещается в Противоположное крайнее положение. Сектор ЗО поворачивается и, как описывалось ранее, по цепи ЗО-26-25-33 поворачивается в противоположную сторону рьиаг 44 насоса 8 объемного регулирования, стол 2 на рабочей скорости идет в противоположную сторону. Когда открывается второй фотоэлемент 5, срабатывает вторая электромагнитная муфта 18 и описанным уже образом осуществляется торможение для реверса. В конце каждого хода по сигналу от датчика (на чертеже не показаны) происходит снятие давления прижима круга и его поперечная подача. Таким образом, заявляемый механизм позволяет автоматически регулировать путь торможения в зависимости от скорости перемещения стола. Это осуществляется оператором дистанционно путем одновременного вертикального перемещения кинематически связанных упора 48 и зубчатых секторов 46. В связи с тем, что время срабатывания для каждой цепи включения электроаппаратуры может быть разным, в механизме предусмотрена возможность коррекции по времени срабатывания, путем изменения угла наклона секторов 46 с помощью мотор-редукторов РД и передачи 47-46, причем коррекция может производиться для каждой стороны реЬерса. Эта коррекция осуществляется при отладке станка. В конце обработки изделия обе электромагнитные муфты 18 по сигналу включаются и стол 2 уходит в положение загрузки. На валу 17 жестко сидит диск 27 с двумя упорами 28, угол между которыми соответствует крайним положениям стола. Когда обработка закончена и муфты 18 отключи-

лись, стол 2 продолжает перемещаться до тех пор, пока палец 29 сектора 30 не придет на соответствующий упор 28 диска 27. Аналогично ограничивается ход стола в противоположном направлении.

Формула изобретения

1, Устройство для реверса стола станка, преимущественно обдирочно-шлифовального, выполненное в виде датчиков, дающих команду на реверс привода стола, включающего управляющий золотник, насос и мотор объемного регулирования,- установленный на валу реверса, и механизм изменения момента начала торможения, отличающееся тем, что, с целью автоматизации регулирования времени торможения в зависимости от скорости движения стола, устройство снабже но установленными на валу реверса двумя электромагнитными муфтами с однокулачковыми полумуфтами на торцах, взаимодействующими при поочередном срабатывании муфт по получении команд от датчиков с однокулачковыми полу муфтами, выполненными на

торцах щестерни, расположенной между указанными муфтами и кинематически связанной через предусмотренный в устройстве поворотный от золотника рычаг,кь двумя пальцами, взаимодействующий с механизмом изменения момента начала торможения, выполненным в виде поворотной плиты, несущей два подпружиненных упора, взаимодействующих с одним из пальцев, поворотного рьлага,и связанной с приводом управления насоса, причем повороты рычага, и плиты ограничены предусмотренным упором, перемещаемым отдельным приводом на величину, соответствующую изменению скорости движения стола.

2.Устройство поп. 1,отлича ющ е е с я тем, что угол поворота рычага больще угла поворота плиты, а усилие сжатия каждого из подпружиненных упоров больще усилия поворота плиты.

3.Устройство поп. 1, отлича ющ е е с я тем, что оно снабжено установленным на валу реверса кулаком с P.BJMSI ограничителями, контактирующими в крайних положениях стола с упором, связанным с пальцем золотника.

.2

Ч

мин

60 50 -W7 30 2S 10

V

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1935 |

|

SU50823A1 |

| Трехосный станок с ленточной пилой | 1932 |

|

SU33270A1 |

| УСТРОЙСТВО для ОБВЯЗКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1972 |

|

SU351756A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| Полуавтомат для обтяжки и затяжки обуви на колодке | 1953 |

|

SU100240A1 |

| Портативное билетопечатающее устройство | 1983 |

|

SU1092540A1 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| Приспособление к карусельному, токарному и другим станкам для обработки криволинейных поверхностей | 1936 |

|

SU50602A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| АВТОМАТ ДЛЯ КОПИРОВАЛЬНОГО ГРАВИРОВАНИЯ | 1948 |

|

SU85361A1 |

Авторы

Даты

1976-08-15—Публикация

1973-03-19—Подача