( 54) СПОСОБ ПРОПИТКИ МОНОДИСПЕРСНЫХ ТОНКОПОРИСТЫХ ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2042695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА | 2010 |

|

RU2453367C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1980 |

|

SU1001544A1 |

| Способ получения пористого корунда ( - ) | 1972 |

|

SU431112A1 |

| Способ получения стирола | 1980 |

|

SU899521A1 |

| Способ получения пористого аморфного алюмосиликата | 1974 |

|

SU763264A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСУШИТЕЛЯ ВОЗДУХА | 2000 |

|

RU2174870C2 |

| Катализатор для окисления о-ксилола во фталевый ангидрид | 1979 |

|

SU925379A1 |

| Способ приготовления катализатора для окисления монооксида углерода | 1990 |

|

SU1727879A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1995 |

|

RU2083274C1 |

Изобретение относится к способам введения веществ в поровое пространство различных материалов путем их пропитки раствором.

Пропитка является основным методом

приготовления катализаторов, химпоглотителей и адсорбентов.

Известен способ пропитки пористых гранул носителей путем их погружения в водный раствор соответствующей соли или оп- рыскивания перемешиваемого слоя гранул таким раствором, при последующей сушке растворитель удаляют. Однако монодисперсные тонкопористые гранулы, которые составляют существенную часть современного ассортимента силикагелей, при контакте с жидкой водой и др5тими полярными растворителями разрушаются. Разрушение этих носителей при контакте с капельной жидкостью значительно ограничивает возможности при- менения этих материалов,

С целью предотвращения разрушения гранул предлагают способ, отличающийся от известного тем, что тонкопористые 1ранулы смешивать с крупнопористыми, пропитанными раствором вводимого вещества, с последующим разделением крупнопористых и тонкопористых гранул.

При этом в качестве крупнопористых гранул используют гранулы с радиусом крупных пор 100-100000 А, предпочтительно 500-ЮООО А, например силикагель, окись алюминия.

Способ позволяет вводить в иХ. поровое пространство растворы (например, водные) различных веществ без разрушения гранул При этом прочность гранул, как правило, не снижается, а в ряде случаев даже увеличивается. Гранулы после пропитки не имеют видимых трещин и других дефектов, определяющих последующее разрешение.

В примерах 1-3 в качестве-крупнопористого материала используют гранулы пористого корунда с преобладающим радиусом пор 10 000 А, суммарным объемом пор 0,5 см /г, диаметром гранул 2 мм.

В качестве тонкопористых материалов выраны гранулы окиси алюминия, силикагеля и аморфного алюмосиликата, имеющие монодисперсную структуру с преобладающим радиусо

пор «40 А. Гранулы с такой пористой структурой при пропитке обычным способом разрушаются на 80-100%. 40 г пористого корунда пропитывают водным раствором хромового ангидрида. В 15 мл воды растворяют 3,8 гСт (7%Crj Q OT веса корунда). Весовое отношение крупнопористого корунда к тонкопористому материалу равно 2.

Пример 1. Пропитанные гранулы корунда непрерывно перемешивают с гранулами мелкопористого силикагеля (промышленный силикагель типа КСМ) с преобладающим радиусом пор 20 A,t объемом пор 0,7 см /г, диаметром гранул 3 мм в течении 7,5 ч.

Пример 2. Пропитанные гранулы пористого корунда непрерывно перемешивают

В примерах 4-6 в качестве крупнопористого материала используют шариковый пористый корунд с преобладающим радиусом пор 10 ООО А, суммарным объемом пор 0,5 см /г, диаметром гранул 2 мм, а в качестве тонкопористого монодисперсного

с черенками окиси алю иг-ит; (промышл- н- ный образец А-15) в течение 8 ч.

Пример 3. Пропитанные гранулы пористого корунда непрерывно перемешивают с шариковым алюмосиликатным катализатором крекинга с преобладающим радиусом пор 30 А, диаметром гранул :t 3,О мм в течение 8 ч,

В приведенных примерах (1-3) получены пропитешные раствором хромового ангидрида гранулы тонкопористых материалов; после пропитки эти гранулы не имеют видимых трещин, распределение хромового ангидрида по грануле однородно.

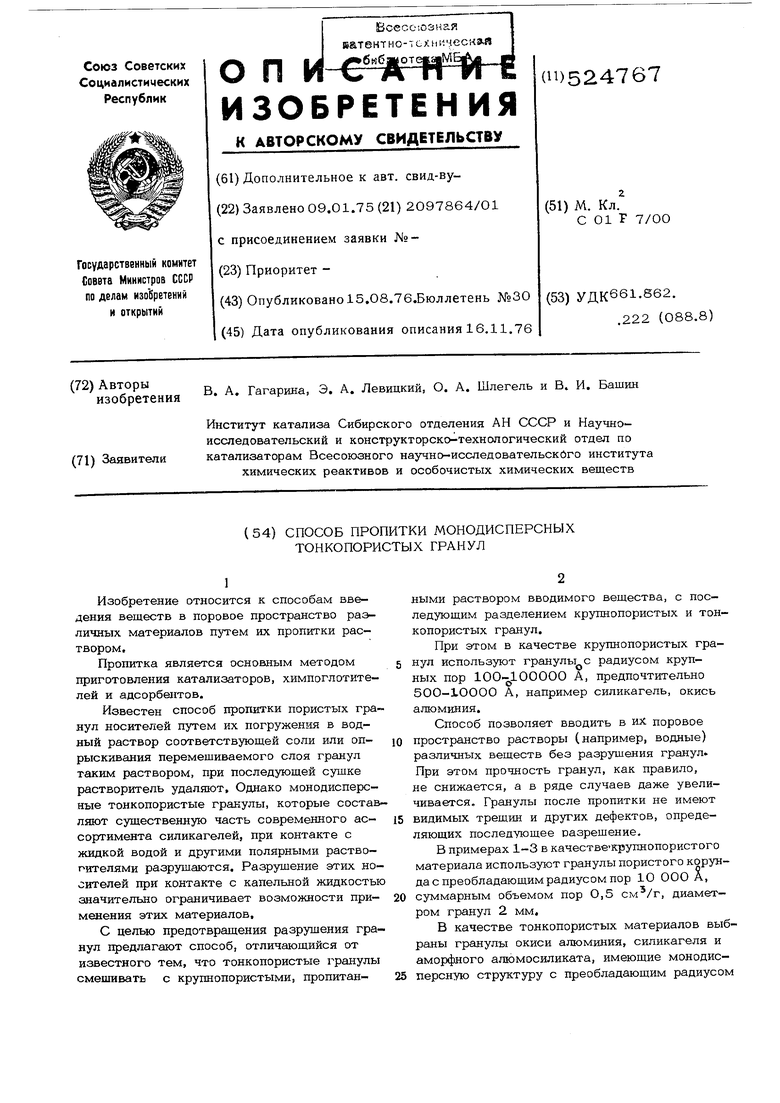

Результаты пропитки представлены в табл. 1,

Таблица 1

носителя сферические гранулы силикагеля типа КСК с преобладающим радиус ом «40 А, суммарным объемом 0,8 - 0,9 , диаметром гранул 2 мм.

Пример 4, 20г пористого корунда пропитывают раствором хромового ангидрида, В 8 мл воды растворяют 6,55 rCrOi (20% окиси хрома от веса пористого корун да). Пропитанный корунд непрерывно перемешивают с гранулами силикагеля в течение 8 ч, весовое отношение крупнопористого корунда к монодисперсному силикагелю равно 1, Пример 5, 4О г пористого корунда пропитывают раствором хромового ангидоида, В 15 мл воды растворяют 13,1 г CrOj (20% окиси хрома от веса пористого корунда). Пропитанный корунд непрерывно перемешивают с 20 г силикагеля в течение

SiO,

Пористый

корунд 21,3 17,8

В примерах 7-11 в качестве тонкопористого материала используют шариковую окись алкминия с преобладающим радиусом пор 40 А, суммарным объемом лор 0,50 см/г, диаметром гранул 2,0 мм.

Пропитанные гранулы крупнопористого материала непрерывно перемешивают с шариковой окисыо алюминия в течение 7,5-8ч. Весовое отношение кру1шопористого материала и окЕси алюминия равно 2.

Пример 7, 40 г пористого кристобалита с преобладающим радиусом пор 500О А, суммарным объемом пор 0,94 см/г, диаметром гранул 3,0 мм пропитывают водным раствором хромового ангидрида. В

11022,4 14,447

8

6,14,8

24 мл воды растворяют 2,8 г СгО , что составляет 5% окиси хрома от веса пористого кристобалита.

Пример 8, 40 г пористого алюмосилдшата с преобладающим радиусом пор 350 А, суммарным объемом пор О,3 , диаметром гранул 3,0 мм пропитывают водным раствором хромового ангидрида. В 2,5 мл воды растворяют 2,8 (5% CTJ. веса пористого алюмосиликата).

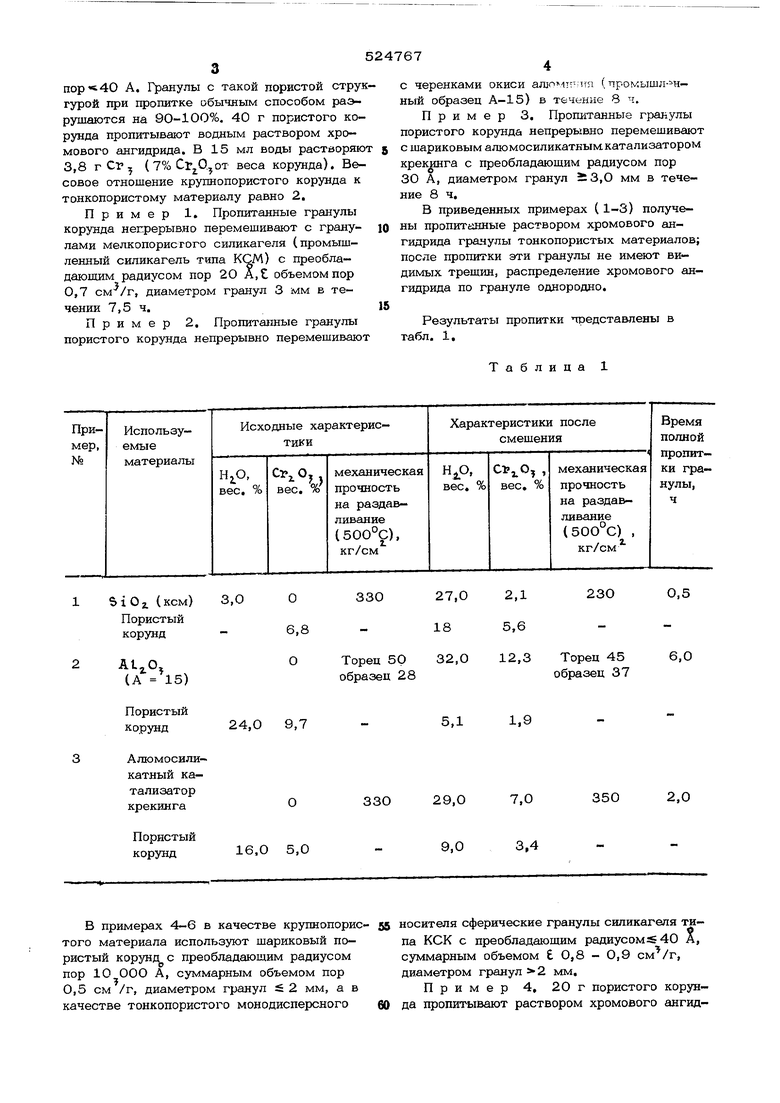

Пример 9. 4О г черенкового силикагеля разнороднопористой структуры (4О50ОО А), суммарным объемом пор 1,0 см/г, с размером гранул 4, - 2О мм пропитывают водным раствором хромового 6 ч. Весовое отношение пористого корунда к монодисперсному силикагелю равно 2, Пример 6. 10О г пористого корунда пропитывают раствором хромового ангидрида, В 40 мл воды растворяоот 32,8 г (20% окиси хрома от веса пористого корунда) . Пропитанный корунд непрерывно перемешивают с 20 г силикагеля в течение 6 ч. Весовое отношение пористого корунда к монодисперсному силикагелю равно 5, Полученные результаты представлены в табл. 2. Таблица 2

ангидрида. В 36 мл воды растворяют 2,8 г ClO ( 5% от веса силикагеля).

Пример 1О. 40 г черенкового силикагеля бидисперсной структуры с преобладающим радиусом крупных пор 3200 А, суммарным объемом пор 1,0 см. /г, с размером гранул 4,51О-2О мм пропитывают водным раствором хромового ангидрида, В 36 мл воды растворяют 2,8 rCl0(5% от веса силикагеля).

Пример 11. 40 г черенковой окиси алюминия ( марки А-1) с преобладающим

Алюмосиликатный катализатор(,

1 fOA 4,4

3,3

,r « 40 А

О

Si Oj, 40 А

4,9

48

-5ООО А

1О ,r 4О А - О 5iO2,,r.j 250 А

2j, 3500 А 48 5,0

11 ,- - 40 А

О Al.,0j, 40 А

42

4,9

Т; 5500 А

j

радиусом крухшых пор f 5500 А, суммарным объемом пор 0,7 см/г, с радиусом гранул 5,5 10-15 мм пропитывают водным раствором хромового ангидрида. В 24 мл воды растворяют 2,8 гСгО,

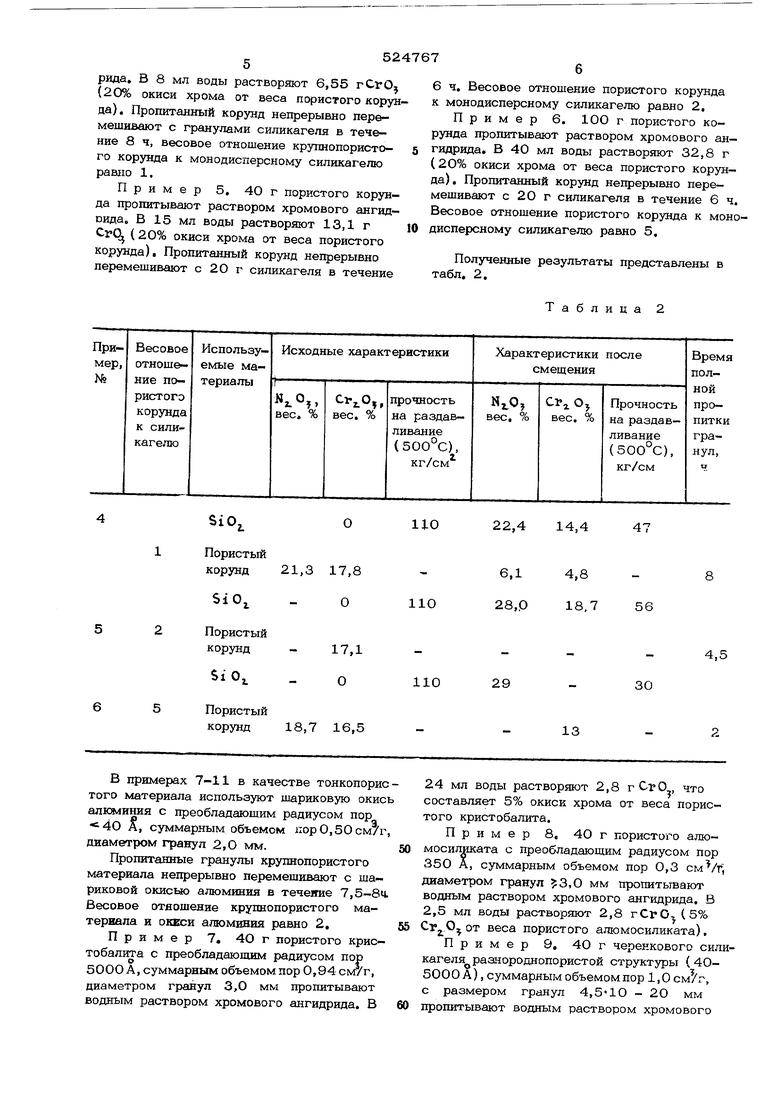

В приведенных примерах (7-11) гранулы окиси алюминия содержат раствор хромового ангидрида, трещин не имеют, распределение хромового ангидрида по грануле (кроме примера 8) однородно. Результаты пропитки примеров4-8 представлены в табл. 3.

ТаблицаЗ

2,9

2,0

31 0,3 37

41 4,3

4,0

33 0,3 37

40 4,6

29,4 0,14 48

8,0

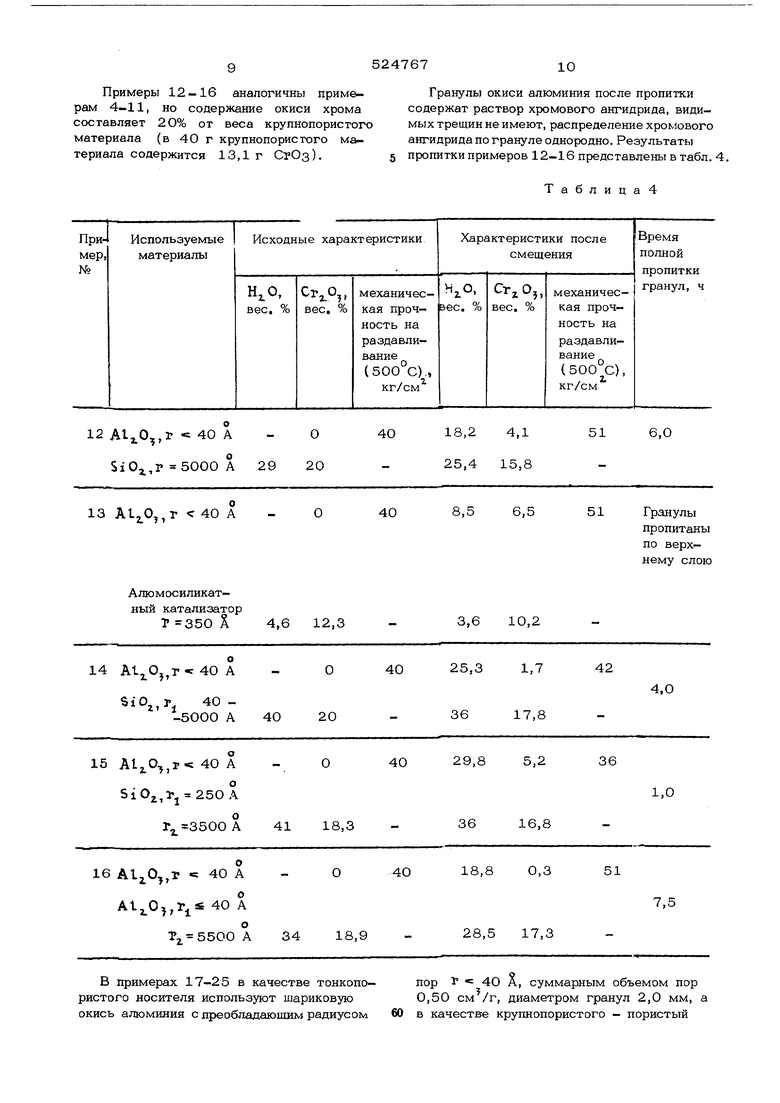

35 4,8 Примеры 12-16 аналогичны примерам 4-11, но содержание окиси хрома составляет 2О% от веса крупнопористог материала (в 40 г крупнопористого материала содержится 13,1 г СгОз).

14 ,г«: 40 А

О

SiO,-. 40 -5ООО А 4020 В примерах 17-25 в качестве тонкопористого носителя используют шариковую окись алюминия с преобладающим радиусом 60

42

4025,31,7

4,0

3617,8 Гранулы окиси алюминия после пропитки содержат раствор хромового ангидрида, видимых трещин не имеют, распределение хромового ангидрида по грануле однородно. Результаты пропитки примеров 12-16 представлены в табл. 4. Таблица4 пор 1 « 40 А, суммарным объемом пор 0,50 см /г, диаметром гранул 2,0 мм, а в качестве крупнопористого - пористый

кристо алит с преобладающим радиусом пор 5000 А, суммарным объемом пор 0,94 см /г, диаметром гранул 3,О мм и черенковый силикатель бидисперсной структуры

с преобладающими радиусами пор 250 и

о

3500 А, суммарным объемом пор 1,0 см/г, с размером гранул 4,5-10 - 20 мм. Весовое отношение крупнопористого носителя и окиси алюминия равно 2,

40 г крупнопористого носителя пропитывают водным раствором различных веществ и затем непрерывно перемешивают в тече ние 7;5 - 8 ч с 2О г окиси алюминия.

Пример 17, Кристобалит прохштывают водным раствором хлорного железа (ГеС1 ), содержащим 21,4 г хлорног железа в 16 мл воды (7,2% Fe от веса сухого пропитанного кристобалита),

Пример 18. Кристобалит пропитывают водным раствором хлористогокобаль- та, содержащим 17,9 г CoCL. в 15 мл (7,6% Со от веса сухого пропитанного кристобалита).

Пример 19, Силикагель пропитывают раствором хлористого кобальта (COCt. eHjO), содержащим 17,9 г 28 мл (7,6% Со от веса сухого пропитанного силикагеля).

Пример 20. Силикагель пропитывают раствором уксусной кислоты, содержа17 , ,г 40 А

SiO2.,3 500 А 30,О 5,9Ге

18 A1.2.0j, г « 40 А

О

S а Oj, 5ООО А 31,2 8,8Со

Сосе

щим 18 мл и 18 мл Н,О (31% уксусной кислоты в сухом силикагеле с уксусной кислотой).

Пример 21. Кристобалит пропитывают раствором хлорного железа и уксусной кислоты (21,4 г ГеСЦ-бН.О + 8 г СНзСООН + 8 ). Количество железа в сухом пропитанном кристобалите 7,2%,

Пример 22, Силнкагель пропитывают водным раствором азотнокислого калия содержащим 11,5 36 (8,6% К в сухом пропитанном силикагеле).

Пример 23. Силикагель 1фопить вают водным раствором железосинфодистого калия, содержащим 20 rKjfFe(tf/}jH ЗО мл (4,8% :Ге и 10% К в сухом пропитанном силикагеле).

Пример 24, Силикагель пропитывают водным раствором соляной кислоты, содержащим 18 млНС1 (1,7 г/мл) + 18 мл (15% НС IB сухом пропитанном силикагеле) .

Пример 25. Силикагель пропитывают водным раствором едкого калия, содер жащим 7,08 г КОН + 36 мл (12,8% КОН в сухом пропитанном силикагеле).

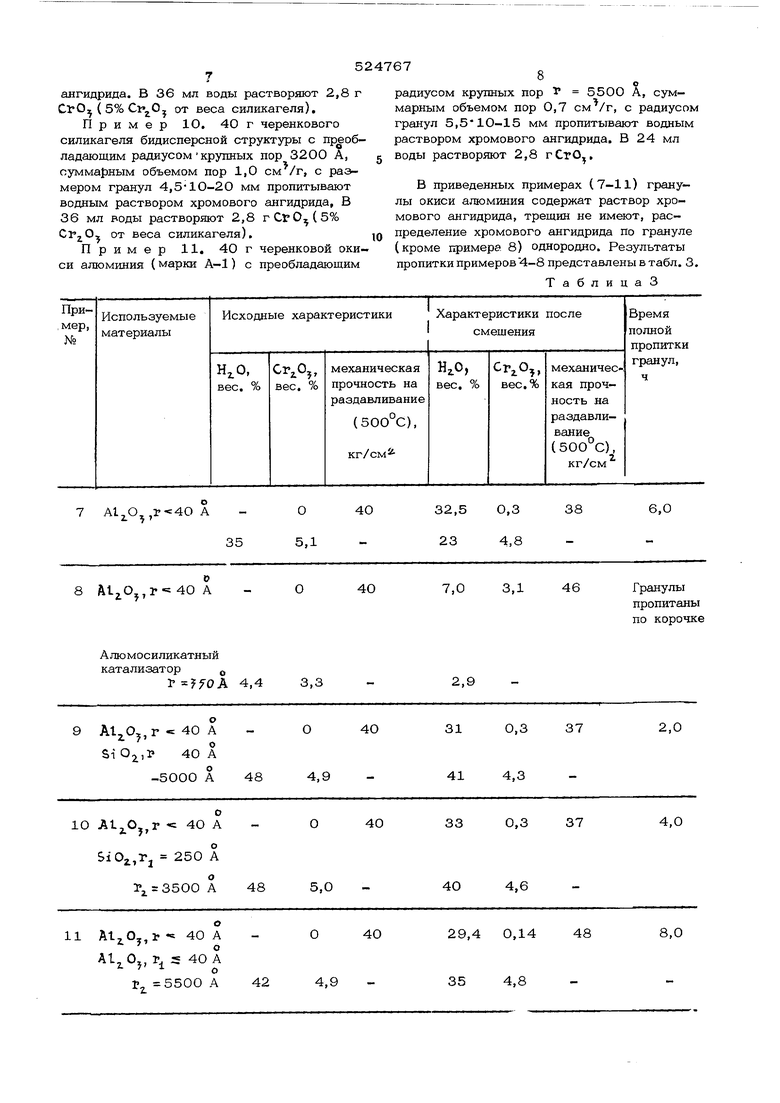

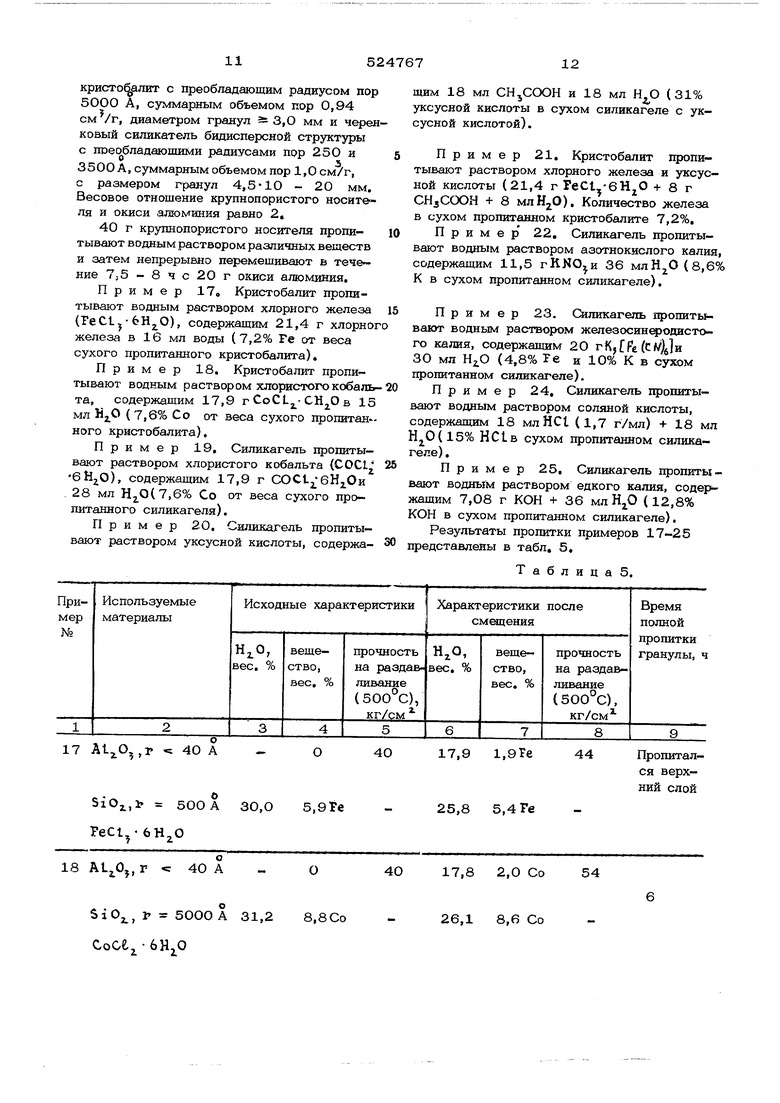

Результаты пропитки примеров 17-25 представлены в табл. 5,

Таблица 5.

17,9 1,9Ге

Пропитал44ся верхний слой

25,8 5,4 Ге

4017,8 2,0 Со54

26,1 8,6 Со

rj, 3500 А 42,6

9,1 Со CoClj,-

AL.0,, Т « 40 А I

о Si-O;,, Т ж 250 Т. -. 25О А 34;5 5,4 ei

Г «3500 А9,5 К

K CretCN)

biOj, Pj 250

45,8 11,6

tj еЗБОО КОН

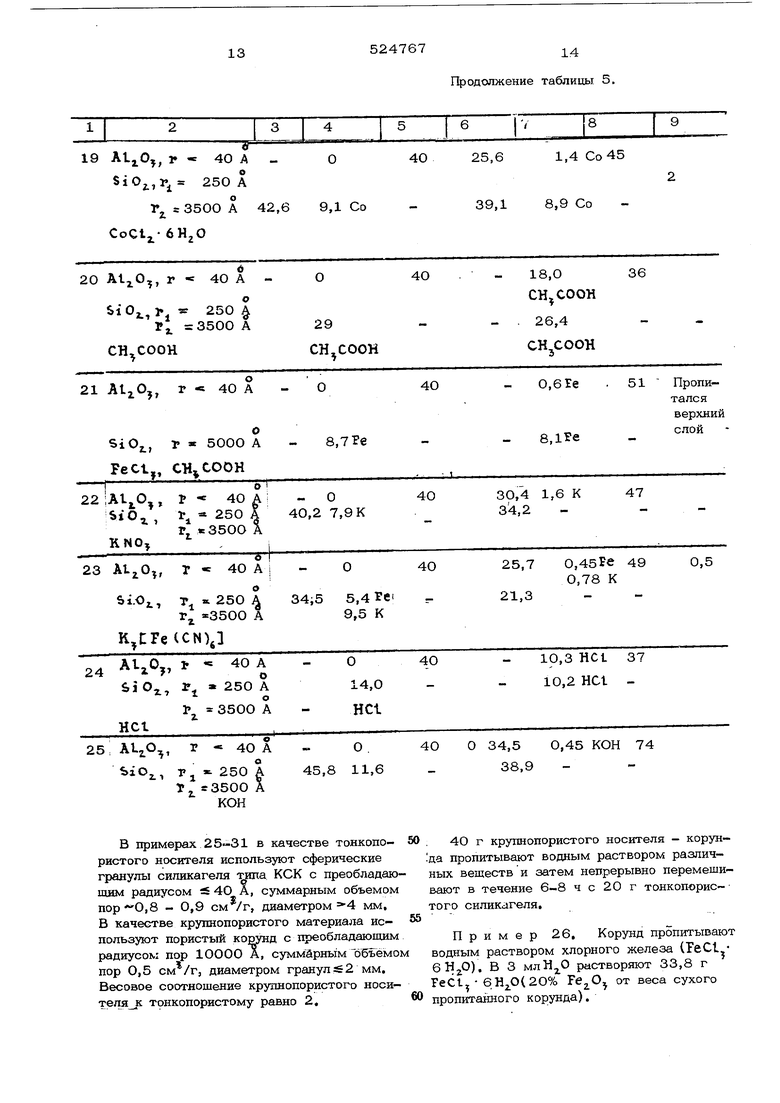

В примерах 25-31 в качестве тонкопористого носителя используют сферические гранулы силикагеля тица КСК с преобладающим радиусом 40 А, суммарным объемом ,8 - 0,9 см /г, диаметром 4 мм, В качестве крупнопористого материала используют пористый корунд с преобладаюЕшм радиусом пор 10000 А, суммйрньтм 1зБъёмом пор 0,5 см /г, диаметром гранул 2 мм. Весовое соотношение крупнопористого носителя к тонкопористому равно 2.

Продолжение таблицы 5,

39,18,9 Со

25,7 0,45Ге 490,5

О

4О

0,78 К 21,3

38,9

4О г крупнопористого носителя - корун да пропитывают водным раствором различных веществ и затем непрерывно перемешивают в течение 6-8 ч с 20 г тонкопористого силикагеля.

Пример 26, Корунд пропитывают водным раствором хлорного железа (PeCt .0). В 3 растворяют 33,8 г FeCt (2О% от веса сухого пропитанного корунда).

Пример 27, Корунд пропитывают водным раствором хлористого кольбата -(CoClj - ) в 10 растворяют 14,1 rCoCt.j-6H,(5%CoOoT веса сухого пропитанного корунда).

Пример 28. Корунд пропитывают раствором уксусной кислоты. В 7,5 мл воды растворяют 7,5 мл уксусной кислоты (15,5%CHjCOOH в сухом пропитанном корунде с уксусной кислотой).

Пример 29. Корунд пропитывают водным раствором сол1шой кислоты. К 10

добавляют 5 млНС (1,17 г/мл), что составляет 4,3%НС1в сухом пропитанном корунде.

Пример 30. Корунд пропитывают водным раствором едкого калия. К 15 мл добавляют 5,3 г КОН (5%К.О от веса сухого пропитанного корунда).

Пример 31. Корунд пропитываю 15 мл 25%-ного раствора гидроокиси аммония ОНот веса сухого пропитанного корунда/.

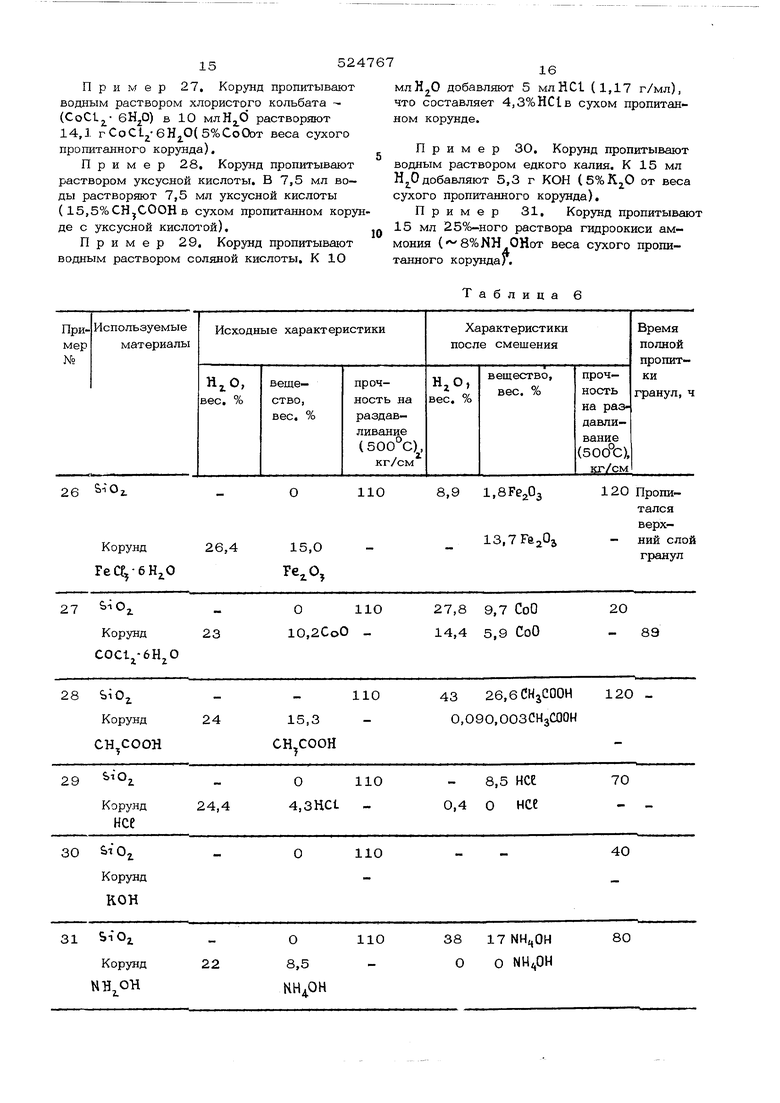

Таблиц

6

В приведенных примерах показано, что предлагаемый способ пропитки весьма универсален и позволяет вводить в монодисперсные тонкопористые гранулы растворы различных классов веществ, регулировать количество вводимого вещества и его распределение в тонкопористой грануле.

Формула изобретения

1, Способ пропитки монодисперсных тон- копористых гранул растворами вводимого

вещества, отличающийся тем, что, с целью предотвращения разрущения гранул, последние смешивают с крупнопористыми гранулами, пропитанными раствором вводимого вещества, с последующим разделением крупнопористых и тонкопористых гранул.

Авторы

Даты

1976-08-15—Публикация

1975-01-09—Подача