1

Изобретение относится к области получения волокон из смесей полимеров, в частности из смесей на основе полимеров или сополимеров акрилонитрила и хлоре о держащих полимеров, обладающих повыщенной огнестой- костью.

Известно получение огнестойких волокон из смеси на основе сополимера акрилонитри- ла и хлорсодержащего сополимера. В качестве X л срс о держащих сополимеров используют сополимеры винилхлорида и винилиденхлорида

Известно также получение огнестойких волокон из смеси полимеров или сополимеров акрилонитрила и хлорированного поливинипхло- рида, взятых в соотношении 1:1. Недостатками этих способов является высокая усадка (20-25% при 100 с), низкие термостабильность и огнестойкость получаемых волокон (разрушаются за 1-2 с в пламени горелки с температурой 400 с),

С целью получения малоусадочных огнестойких волокон, обладающих способностью сохранять структуру и прочность после воздействия пламени, предлагают способ, заклю чающийся в том, что мокрому формованию

подвергают смесь 45-55% полиакрилонитри- ла или его сополимера из 55-45% хлорированного поливинилхлорида, содержащую дополнительно 12-25 вес. % полиамидокислоты на основе диангидрида пирометиллитовой кислоты и диаминодифенилоксида и после сушки волокно подвергают термообработке при 140 160 С в течение 4-6 ч при давлении 10- 30 мм. рт. ст. в инертной атмосфере.

Термо- и теплостойкость получаемых волкон также значительно улучшаются. Так, если волокно из смеси ПАН-хлорированный ПХВ при экспозиции 1 ч при 12О-125 С спекается и теряет свою волокнистую структуру, то волокно с добавкой 12 вес. % полиамидокислоты при экспозииии 100 ч при 150 С сохраняет 8О-90% прочности.

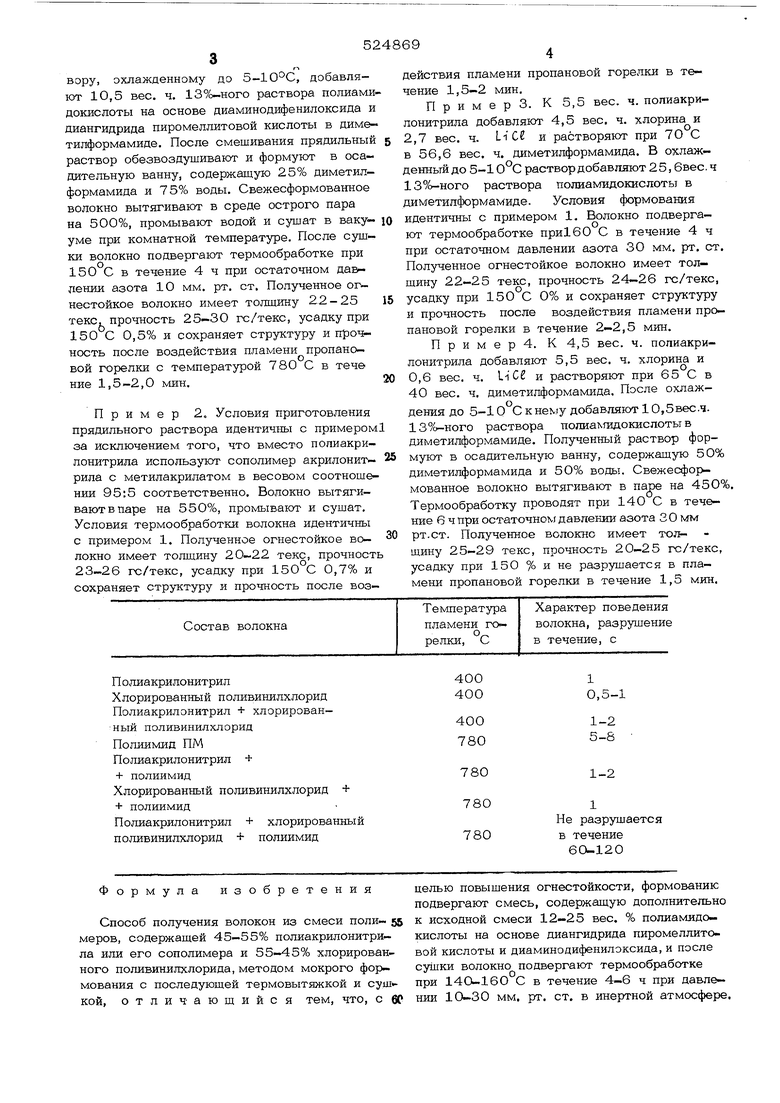

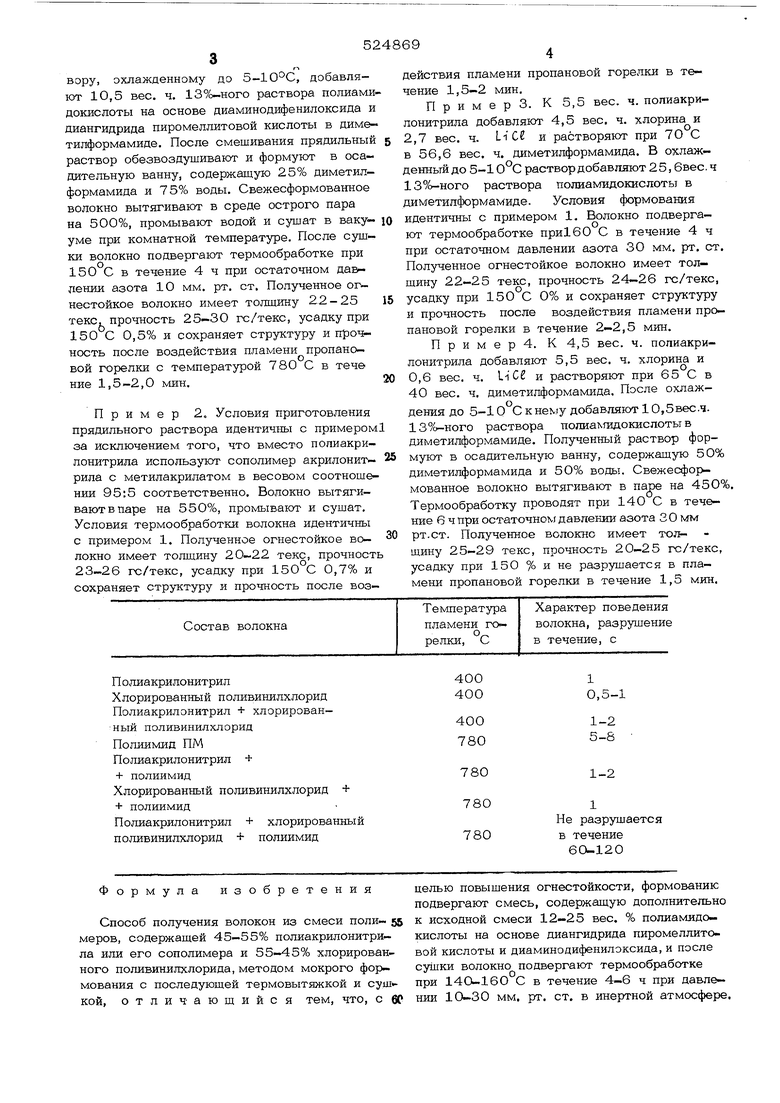

В таблице приведены экспериментальные данные по исследованию характера поведения волокон из различных композиций выбранной смеси при воздействии пламени горелки.

Пример.КЗ вес. ч. полиакрилонит рила добавляют 5 вес. ч. хлорина и 0,14 вес. ч. LiCf и растворяют при 7 О С в 48,8 вес. ч. диметилформамида. К полученному раствору, охлажденному до 5-Ю-С, добавляют 10,5 вес. ч. 13%-ного раствора полиами докислоты на основе диаминодифенилоксида и диангидрида пиромеллитовой кислоты в диме- тилформамиде. После смешивания прядильный раствор обезвоздушивают и формуют в осадительную ванну, содержащую 25% диметилформамида и 75% воды. Свежесформованное волокно вытягивают в среде острого пара на 500%, промывают водой и сушат в вакууме при комнатной температуре. После сушки волокно подвергают термообработке при 150 С в течение 4 ч при остаточном давлении азота 10 мм. рт. ст. Полученное огнестойкое волокно имеет толщину 2,2 - 25 текс, прочность 25-30 гс/текс, усадку при 150 С 0,5% и сохраняет структуру и про ность после воздействия пламени пропано- вой горелки с температурой 780 С в тече ние 1,5-2,0 мин. Пример 2, Условия приготовления прядильного раствора идентичны с примером за исключением того, что вместо попиакрилонитрила используют сополимер акрилонитрила с метилакрилатом в весовом соотношении 95:5 соответственно. Волокно вытягиваютвпаре на 550%, промывают и сушат. Условия термообработки волокна идентичны с примером 1. Полученное огнестойкое во- локно имеет толщину 20-22 текс, прочност 23-26 гс/текс, усадку при 150°С 0,7% и сохраняет структуру и прочность после воз- действия пламени пропановой горелки в течение 1,5-2 мин. Пример 3. К 5,5 вес. ч. попиакрилонитрила добавляют 4,5 вес, ч. хлорина и 2,7 вес. ч. LiCe и растворяют при 70 С в 56,6 вес. ч. диметилформамида. В охлажденный до 5-10°С раствор добавляют 25, бвес. ч 13%-ного раствора тюлиамидокиспоты в диметилформамиде. Условия формования идентичны с примером 1, Волокно подвергают термообработке при160 С в течение 4 ч при остаточном давлении азота 30 мм. рт. ст. Полученное огнестойкое волокно имеет тол- щину 22-25 текс, прочность 24-26 гс/текс, усадку при 150 С 0% и сохраняет структуру и прочность после воздействия пламени про- Пановой горелки в течение 2-2,5 мин. Пример 4. К 4,5 вес. ч. полиакрилонитрила добавляют 5,5 вес, ч. хлорина и 0,6 вес. ч. LiC6 и растворяют при 65 С в 40 вес. ч, диметилформамида. После охлаждения до 5-10 С кнеыу добавляют 10,5вес.ч. 13°/о-ного раствора полиакшдокислоты в диметилформамиде. Полученный раствор формуют в осадительную ванну, содержащую 50% диметилформамида и 50% воды. Свежесфор- мованное волокно вытягивают в паре на 450%. Термообработку проводят при 140 С в течение 6 ч при остаточном давлении азота 30 мм рт.ст. Полученное волокно имеет толщину 25-29 текс, прочность 20-25 гс/текс, усадку при 150 % и не разрушается в пламени пропановой горелки в течение 1,5 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиакрилонитрильного волокна | 1974 |

|

SU517667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| Способ термостабилизации полиимидов | 1977 |

|

SU670126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| Состав для огнестойкой отделкипОлиАКРилОНиТРильНыХ ВОлОКОН | 1979 |

|

SU834280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310701C1 |

| Способ получения раствора для формования ионообменных нитей | 1976 |

|

SU594219A1 |

| Способ получения полиимидных волокон | 1975 |

|

SU765413A1 |

| Способ получения полиакрилонитрильных волокон | 1972 |

|

SU471403A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННЫХ МАТЕРИАЛОВ | 1973 |

|

SU407921A1 |

Авторы

Даты

1976-08-15—Публикация

1974-06-13—Подача