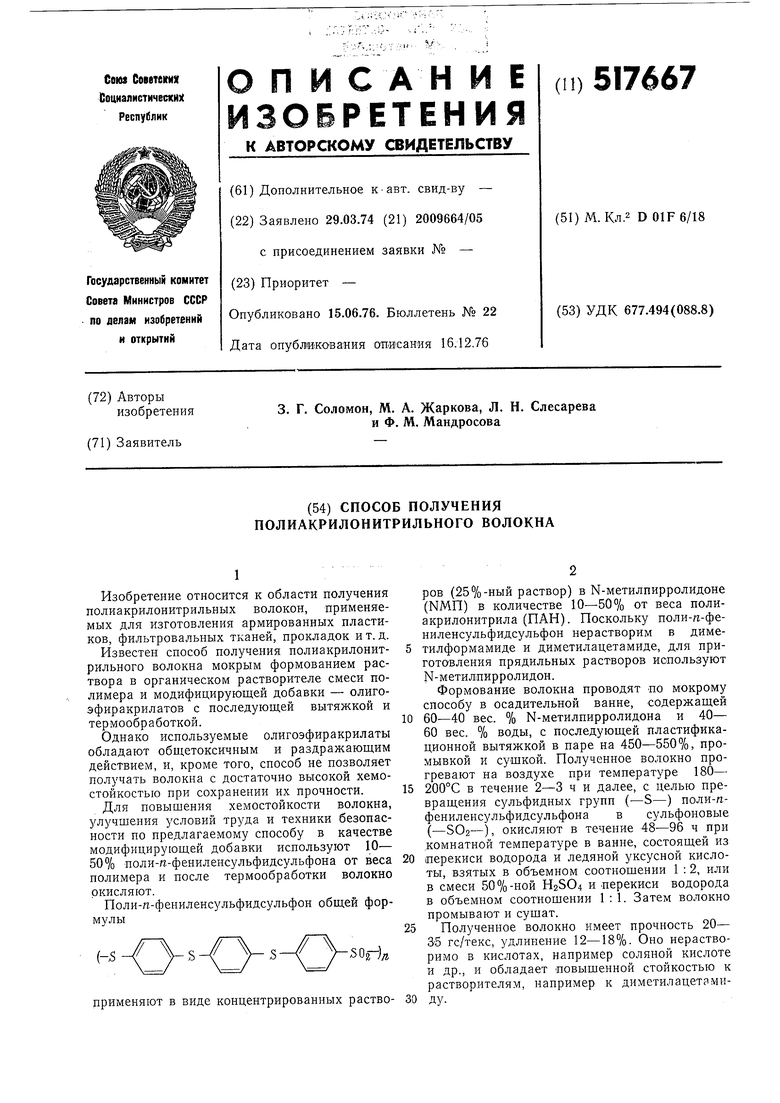

Изобретение относится к области получения полнакрилонитрильных волокон, применяемых для изготовления армированных пластиков, фильтровальных тканей, прокладок и т. д. Известен способ получения полиакрилонитрильного волокна мокрым формованием раствора в органическом растворителе смеси полимера и модифицирующей добавки - олигоэфиракрилатов с последующей вытяжкой и термообработкой. Однако используемые олигоэфиракрилаты обладают общетоксичным и раздражающим действием, и, кроме того, способ не позволяет получать волокна с достаточно высокой хемостойкостью при сохранении их прочности. Для повышения хемостойкости волокна, улучшения условий труда и техники безопасности по предлагаемому способу в качестве модифицирующей добавки используют 10- 50% поли-п-фениленсульфидсульфона от веса полимера и после термообработки волокно окисляют. Поли-п-фениленсульфидсульфон общей формулыприменяют в виде концентрированных растворов (25%-ный раствор) в N-метилпирролидоне (ЫМП) в количестве 10-50% от веса полиакрилонитрила (ПАН). Поскольку поли-и-фениленсульфидсульфон нерастворим в диметилформамиде и диметилацетамиде, для приготовления прядильных растворов используют Ы-метилпнрролидон. Формование волокна проводят по мокрому способу в осадительной ванне, содержащей 60-40 вес. % N-метилпирролидона и 40- 60 вес. % воды, с последующей пластификационной вытяжкой в паре на 450-550%, промывкой и сущкой. Полученное волокно прогревают на воздухе при температуре 180- 200°С в течение 2-3 ч и далее, с целью превращения сульфидных групп (-S-) поли-пфениленсульфидсульфона в сульфоновые (-SOj-), окисляют в течение 48-96 ч при комнатной температуре в ванне, состоящей из перекиси водорода и ледяной уксусной кислоты, взятых в объемном соотношении 1 :2, или в смеси 50%-ной H2SO4 и перекиси водорода в объемном соотношении 1:1. Затем волокно промывают и сушат. Полученное волокно имеет прочность 20- 35 гс/текс, удлинение 12-18%. Оно нерастворимо в кислотах, например соляной кислоте и др., и обладает повышенной стойкостью к растворителям, например к диметилацетрмиПример 1. К 100 вес. ч. 15%-ного раствора ПАН и NMn добавляют 6,7 вес. ч. 25%-кого раствора лоли- -фениленсульфидсульфона в NMn. Полученный после перемешивания прядильный раствор обезвоздушивают под вакуумом, формуют в осадительную ванну, содержащую 40 вес. % NMn и 60 вес. % воды (при 25°С), при отрицательной фильерной вытяжке - 60% и подвергают пластификационной вытяжке в паре на 500%. После промывки и сушки волокно прогревают на воздухе При 180°С в течение 3 ч, а затем окисляют в течение 48 ч при комнатной температуре в ванне, состояш;ей из перекиси водорода и ледяной уксусной кислоты, взятых в объемном соотношении 1 :2. После промывки и сушки волокно имеет прочность 30-35 гс/текс и удлинение 14-18%. Полученное волокно после выдержки в течение 24 ч в уксусной кислоте, царской водке, соляной кислоте и диметилацетамиде сохраняет прочность соответственно 93; 85,5; 88,0; 10,0% от исходной.

Пример 2. К 100 вес. ч. 15%-ного раствора Г1АН в ЫМП добавляют 25,7 вес. ч. 25%ного раствора поли-л-фениленсульфидсульфона В NMn. Формование и обработку волокна проводят согласно примеру 1. Полученное волокно после выдержки в течение 24 ч в уксусной кислоте, царской водке, соляной кислоте и диметилацетамиде сохраняет прочность соответственно 100; 100; 91,4; 31,3% от исходной.

Пример 3. К 100 вес. ч. 16%-ного раствора ПАН в NMn добавляют 60 вес. ч. 25%-ного раствора поли-п-фениленсульфидсульфона. Формование и обработку проводят по примеру 1.

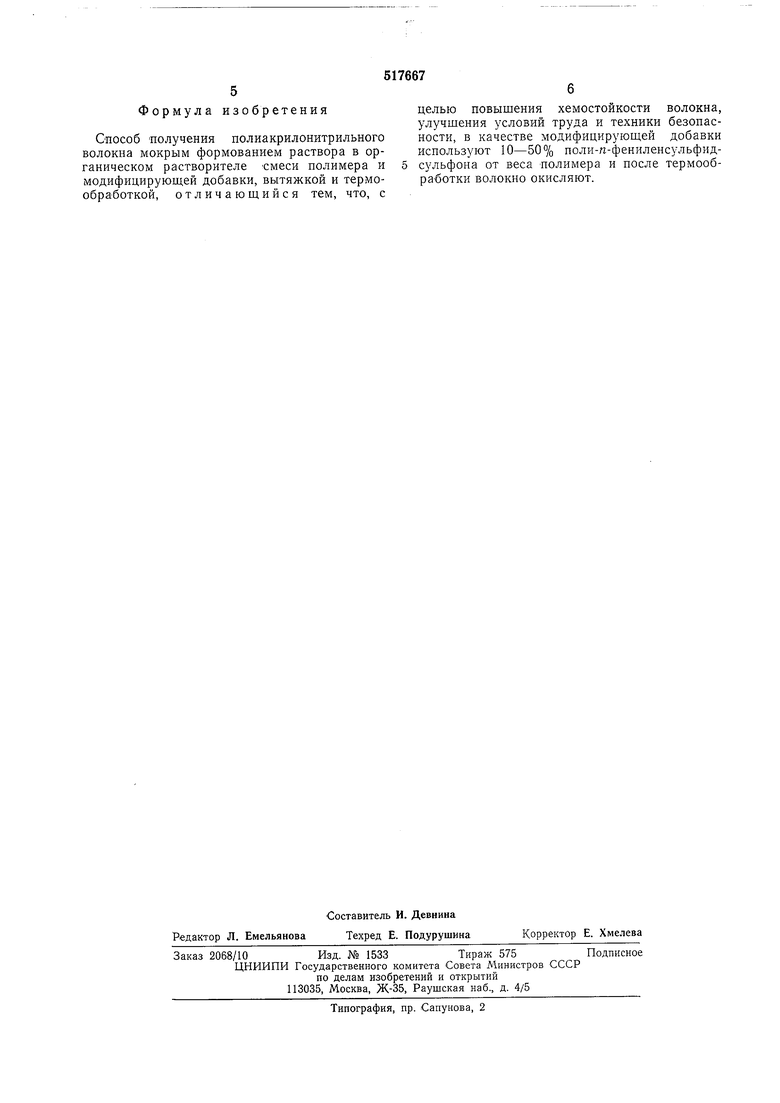

Хемостойкость исходных и модифицированных полиакрилонитрильных волокон

Полученное воликно имеет прочность до 20 гс/текс и удлинение 12-16% и после выдержки в течение 24 ч в уксусной кислоте, царской водке, соляной кислоте и диметилацетамиде сохраняет прочность, соответственно 100; 100; 100; 45% от исходной.

Пример 4. К 100 вес. ч. 15%-ного раство-ра ПАН в NMn добавляют 25,7 вес. ч. 25%ного раствора поли-«-фениленсульфидсульфона. Формование, вытяжку и прогрев волокна проводят согласно примеру 1. Окисление проводят в ванне, состоящей из перекиси водорода и ледяной уксусной кислоты, взятых в объемном соотношении 1 :2, при комнатной

температуре в течение 96 ч. После промывки и сушки волокно имеет физико-механические показатели и хемостойкость, аналогичные показателям пример 2. Пример 5. К 100 вес. ч. 15%-ного раствора сополимера акрилонитрила с метилакрилатом (95:5 вес. %) добавляют 6,7 вес. ч. 25%ного раствора поли-л-фениленсульфидсульфона в NMn. Условия формования и ориентации волокна такие же, как в примере 1. Волокно

после промывки и сушки прогревают на воздухе в течение 2 ч при 200°С, а затем окисляют при комнатной температуре в ванне, состоящей из 50%-ной H2SO4 и перекиси водорода, взятых в объемном соотношении 1:1, в

течение 48 ч. Затем волокно промывают и сушат. Полученное волокно имеет хемостойкость и физико-механические показатели, аналогичные показателям волокна, полученного в примере 1.

Данные по хемостойкости приведены в таблице. 5 Формула изобретения Опособ -получения полиакрилонитрильного волокна мокрым формованием раствора в органическом растворителе смеси полимера и5 модифицируюш.ей добавки, вытяжкой и термообработкой, отличающийся тем, что, с 6 целью повышения хемостойкости волокна, улучшения условий труда и техники безопаснести, в качестве модифицирующей добавки используют 10-50% поли-п-фениленсульфидсульфона от веса полимера и после термообработки волокно окисляют,

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для формирования волокна | 1975 |

|

SU649330A3 |

| ПОЛОЕ ПОЛИАКРИЛОНИТРИЛЬНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2131488C1 |

| Способ получения раствора для формования ионообменных нитей | 1976 |

|

SU594219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) | 2004 |

|

RU2262557C1 |

| Способ получения химического волокна | 1972 |

|

SU454292A1 |

| Способ получения модифицированного полиакрилонитрильного волокна | 1991 |

|

SU1806227A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| Способ получения полиакрилонитрильных волокон | 1972 |

|

SU471403A1 |

| Способ получения волокон из смеси полимеров | 1974 |

|

SU524869A1 |

Авторы

Даты

1976-06-15—Публикация

1974-03-29—Подача