свинца без упоминания о со-стоянни, в котором были нанесены предыдущие тонкие слои.

Применимые в соответствии с изобретением окислы марганца включают МпзОз, МпзО4, такие окислы как МпО2, известные как электролитическая двуокись марганца, химическая двуокись марганца или натуральная двуокись марганца. Применимыми окислами свинца являются РЬО, РЬз04, РЬ2Оз и РЬ02. Далее, для того, чтобы дать примеры указанных третьих добавок, применимых для изобретения, можно назвать такие, как окислы щелочноземельных металлов, переходных металлов и редкоземельных металлов, включая окисел железа, никеля, кобальта, иттрия, церия, лантана и т. д., наряду с двуокисью кремния, окисью алюминия, окисью меди или такими металлами как алюминий, медь и железо. Эти окислы облегчают процесс каталитического функционирования указанной системы окислов марганца и окислов свинца.

Как было показано с помощью реннтгеновского анализа, типичный механизм реакции в момент контакта в соответствии с каталитическим способом может быть представлен следующим образом:

СО + МПаО, -1 СОа 4- МПзО Мп.Оч + РЬзО - Мп,О, + РЬО

pbo + i/20a:; pb,O4

CO+l/20,,

Типичные результаты испытаний показывают, что предлагаемый катализатор, содержащий смесь окислов марганца и окислов свинца, способен к хорошему окислению СО в количестве, большем чем в 100 раз, чем химический эквивалент материалов, которые составляют указанный катализатор, а катализатор очистки, состоящий из смеси, содержащей, кроме того, третью добавку, имеет активность более, чем в 100 раз большую, чем химический эквивалент материалов, составляющих указанный катализатор, что рассчитывается как отношение к их способности к окислению, которую они проявили бы в виде составного материала, если бы они реагировали с СО просто как окисляющие агенты, соответственно. Далее, даже в случае такого выхлопного газа, как выбрасываемый автомобилями, в котором концентрация СО доходит более чем до 57о при максимуме на холостом ходу, оказывается возможным мгновенно уменьшить такую высокую концентрацию СО до менее, чем 2% с помощью очень малого количества указанного катализатора очистки.

Катализаторы по большей части исключительно чувствительны к влажности обрабатываемого газа, но настоящий катализатор очистки и катализатор улучшения сгорания не нуждается в поддержании определенной влажности и работает в естественных условиях и, кроме того, при повторяющемся использовании, При котором возникает возможность воздействия влажной атмосферы. Более того, до сих пор в случае обычных катализаторов для них было свойственно быстрое ухудшение каталитического действия под влиянием высокой температуры. Предложенный катализатор очистки и улучшения сгорания является настолько термически стойким, что он оказывается пригодным не только для использования на химических заводах и таких приборах осущесивления горения, как газовые и керо оиновые печи и плиты, используемые в домашнем хозяйстве, но также для большого числа применений, в которых возникает необходимость окисления окиси углерода, таких, как выхлопные газы из автомобилей, газолиновых двигателей и т. д., для которых общепринятые промышленные катализаторы оказываются неэффективными. Указанный катализатор очистки, будучи

смешанным и перемешанным со специфическим раствором или растворами марганца и свинца, не вызывающим ухудшения каталитической эффективности указанного катализатора, например с водным раствором нитрата

марганца, способен формоваться в таблетки, имеющие удовлетворительную сплошность без применения какого-либо специального формования под давлением, а просто посредством разрезания пасты на куски подходящих размеров и высушивания. Катализатор, образованный при помощи этого способа, может быть создан не только с высокой прочностью посредством термического высушивания, то также с удовлетворительной пористостью, которая

сравнима с пористостью общепринятых сформованных под давлением таблеток в результате рассеяния его летучих компонентов.

Полное использование достоинств способа согласно изобретению делает возможным получение катализаторов очистки таблеточного типа с помощью такого метода.

Раствор нитрата марганца добавляют независимо или.вместес раствором нитрата свинца к порошкообразному катализатору и производят тщательное перемешивание, затем полученную таким образом пасту отжимают, например, с помощью цилиндров, без приложения какого-либо специального давления и режут на куски требуемой длины. Указанные

куски подвергают высушиванию при 100°С в течение нескольких часов, в результате чего получают катализатор таблеточного типа. Таблетированный катализатор, получаемый с помощью таких средств, имеет устойчивую форму, которая не могла бы быть получена с помощью общепринятого формования под давлением. Он сохраняет свою первоначальную форму даже в таких жестких условиях, при которых слой катализатора непрерывно подвергается расширению - сжатию, не говоря уже о случае стационарных условий, обеспечивающих удовлетворительную каталитическую эффективность. Кроме того, поскольку не используется обычного формования под давлением, вообще не возникают такие затруднения, как механический износ производственных пресс-форм и доступно массовое непрерывное производство.

Обнаружено, что в случае, когда в качестве связующего применяется такой керамический материал, как жидкое стекло, низкоплавкое стекло и т. п., связующее помещается на поверхность таблетки катализатора, таблетки подвергаются нагреванию при температуре порядка нескольких сотен тразусозЦельсия, и отдельные таблетки катализатора прочно соединяются друг с другом, что приводит к образованию катализатора со скелетной структурой.

Предлагаемый катализатор очистки может быть использован различными способами. В случае, когда используется порошкообразный катализатор, оказывается возможным придать прилипшему и нанесенному катализатору любой рисунок, пригодный для использования за счет гибкости формы подложки при надлежащем использовании связующего. Одним из наиболее предпочтительных методов формования катализаторов согласно изобретению является метод, отличительной чертой которого является использование в качестве третьей добавки и в качестве носителя одновременно металлического изделия типа рещетки, а именно использование таких металлов, как алюминий, медь, железо и т. д.. На решетку наносят окислы марганца и окислы свинца. Решетки или ячеистые сетки сами по себе приготовленные таким образом, функционируют в качестве катализатора очистки выхлопных газов. Катализатор для очистки имеет скелетную и ячеистую структуру и обладает множеством промышленных достоинств, таких как. наппимер, то, что он проявляет высокую эффективность при окислении и очистке выхлопных газов, содержащих окись углерода, будучи помешенным в трубы заводов и в выхлопную трубу автомобилей, и поэтому его практшшское знамение трудно переоценить.

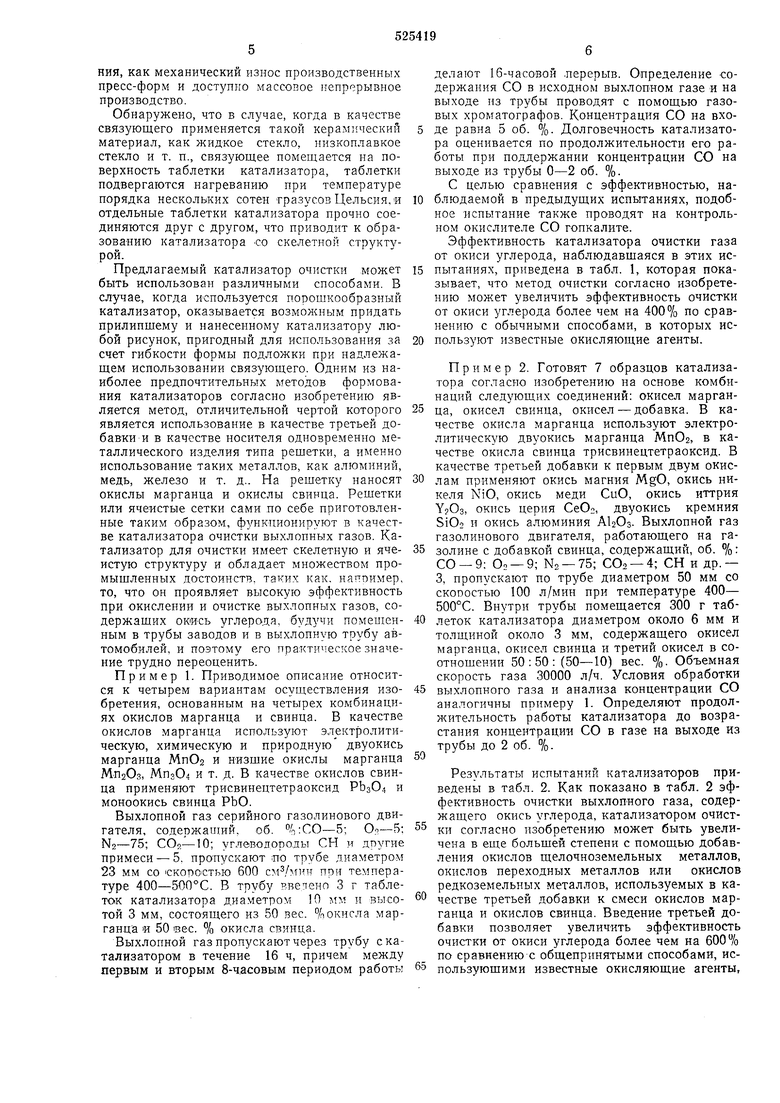

Пример 1. Приводимое описание относится к четырем вариантам осуществления изобретения, основанным на четырех комбинациях окислов марганца и свинца. В качестве окислов марганца используют электролитическую, химическую и природную двуокись марганца МпОз и низшие окислы марганца МП2Оз, МпзО4 и т. д. В качестве окислов свинца применяют трисвинецтетраоксид РЬзО.4 и моноокись свинца РЬО.

Выхлопной газ серийного газолинового двигателя, содержаш.ий, об. %:СО-5; Оч-5; N2-75; СОя-10; углеводороды СН и другие цримеси - 5. пропускают ;по трубе диаметром 23 мм со скопОСтью 600 при температуре 400-500°С. В трубу вветенп 3 г таблеток катализатора диаметром 10 v.v. и высотой 3 мм, состоящего из 50 вес. % окисла марганца и 50 вес. % окисла свинца.

Выхлопной газ пропускают через трубу с катализатором в течение 16 ч, причем между первым и вторым 8-часовым периодом работы

делают 16-часовой .перерыв. Оцределение содержания СО в исходном выхлопном газе и на выходе из трубы проводят с помощью газовых хроматографов. Концентрация СО на входе равна 5 об. %. Долговечность катализатора оценивается по продолжительности его работы при поддержании концентрации СО на выходе из трубы 0-2 об. %. С целью сравнения с эффективностью, наблюдаемой в предыдущих испытаниях, подобное испытание также проводят на контрольном окислителе СО гопкалите.

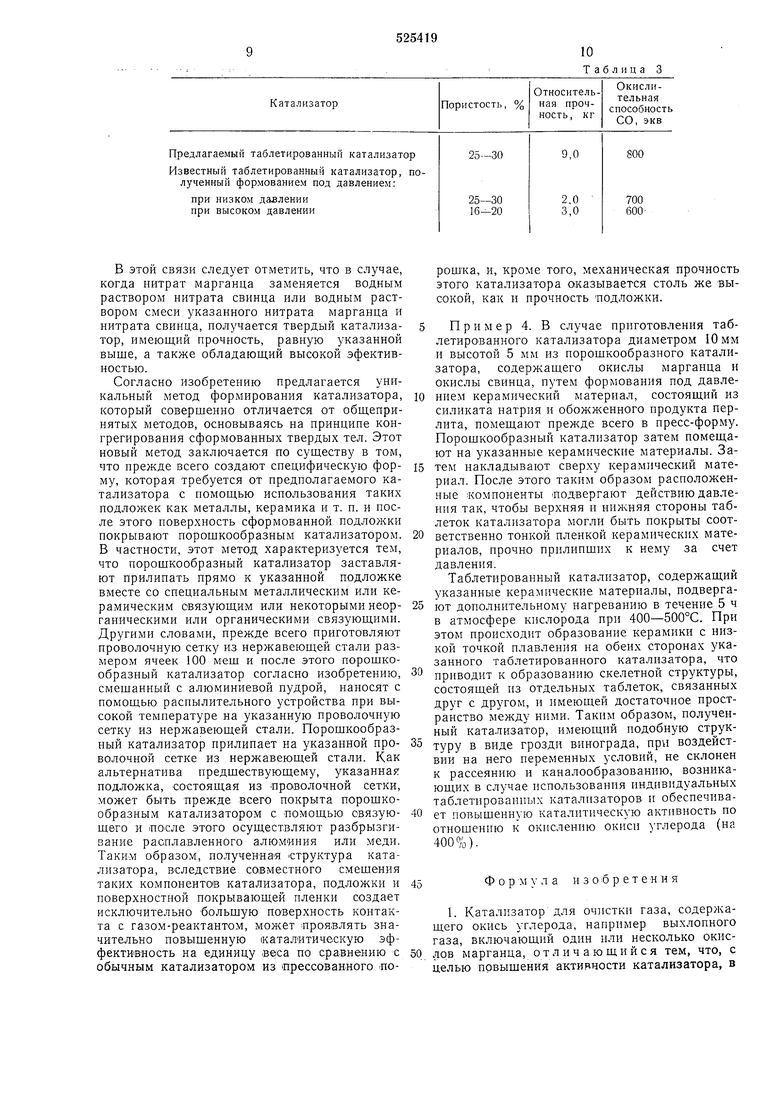

Эффективность катализатора очистки газа от окиси углерода, наблюдавшаяся в этих испытаниях, приведена в табл. 1, которая показывает, что метод очистки согласно изобретению может увеличить эффективность очистки от окиси углерода более чем на 400% по сравнению с обычными способами, в которых используют известные окисляющие агенты.

Пример 2. Готовят 7 образцов катализатора согласно изобретению на основе комбинаций следующих соединений: окисел марганца, окисел свинца, окисел - добавка. В качестве окисла марганца используют электролитическую двуокись марганца МпО2, в качестве окисла свинца трисвинецтетраоксид. В качестве третьей добавки к первым двум окислам применяют окись магния MgO, окись никеля NiO, окись меди СиО, окись иттрия YjOs, окись церия CeOs, двуокись кремния SiOo и окись алюминия АЬОз. Выхлопной газ газолинового двигателя, работающего на газолине с добавкой свинца, содержащий, об. %: СО -9: Оп -9; N2 - 75; СОо -4; СН и др.- 3, пропускают по трубе диаметром 50 мм со СКОРОСТЬЮ 100 л/мин при температуре 400- 500°С. Внутри трубы помещается 300 г таблеток катализатора диаметром около 6 мм и толщиной около 3 мм, содержащего окисел марганца, окисел свинца и третий окисел в соотношении 50:50: (50-10) вес. %, Объемная скорость газа 30000 л/ч. Условия обработки

выхлопного газа и анализа концентрации СО аналогичны примеру 1. Определяют продолжительность работы катализатора до возрастания концентрации СО в газе на выходе из трубы до 2 об. %.

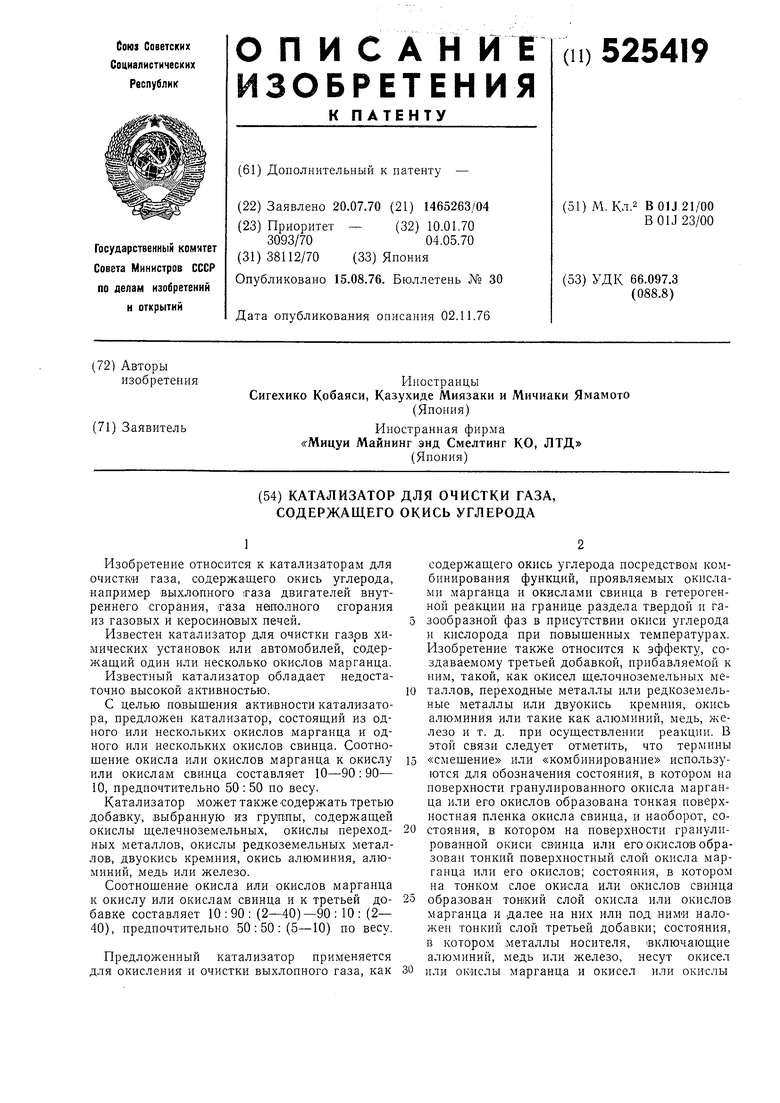

Результаты испытаний катализаторов приведены в табл. 2. Как показано в табл. 2 эффективность очистки выхлопного газа, содержашего окись углерода, катализатором очистки согласно изобретению может быть увеличена в еще большей степени с помощью добавления окислов щелочноземельных металлов, окислов переходных металлов или окислов редкоземельных металлов, используемых в качестве третьей добавки к смеси окислов марганца и окислов свинца. Введение третьей добавки позволяет увеличить эффективность очистки от окиси углерода более чем на 600% по сравнению с общепринятыми способами, использующими известные окисляющие агенты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| Способ прессования элементов катализатора для очистки отработанных газов от окиси углерода | 1971 |

|

SU457202A3 |

| Катализатор для очистки газа | 1972 |

|

SU509207A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-АЛЮМИНИЕВЫХ ШПИНЕЛЕВЫХ ЭКСТРУДАТОВ | 1999 |

|

RU2225253C2 |

| Катализаторный блок для очистки отработанных газов от окиси углерода | 1971 |

|

SU456398A3 |

| Катализатор для обезвреживания моторныхОТХОдящиХ гАзОВ | 1976 |

|

SU844038A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2123881C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2279314C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ | 1973 |

|

SU375830A1 |

И более чем на 150% по сравнению со способом, использующим катализатор очистки, состоящий из смеси только лищь окислов маргаяца и окислов свинца.

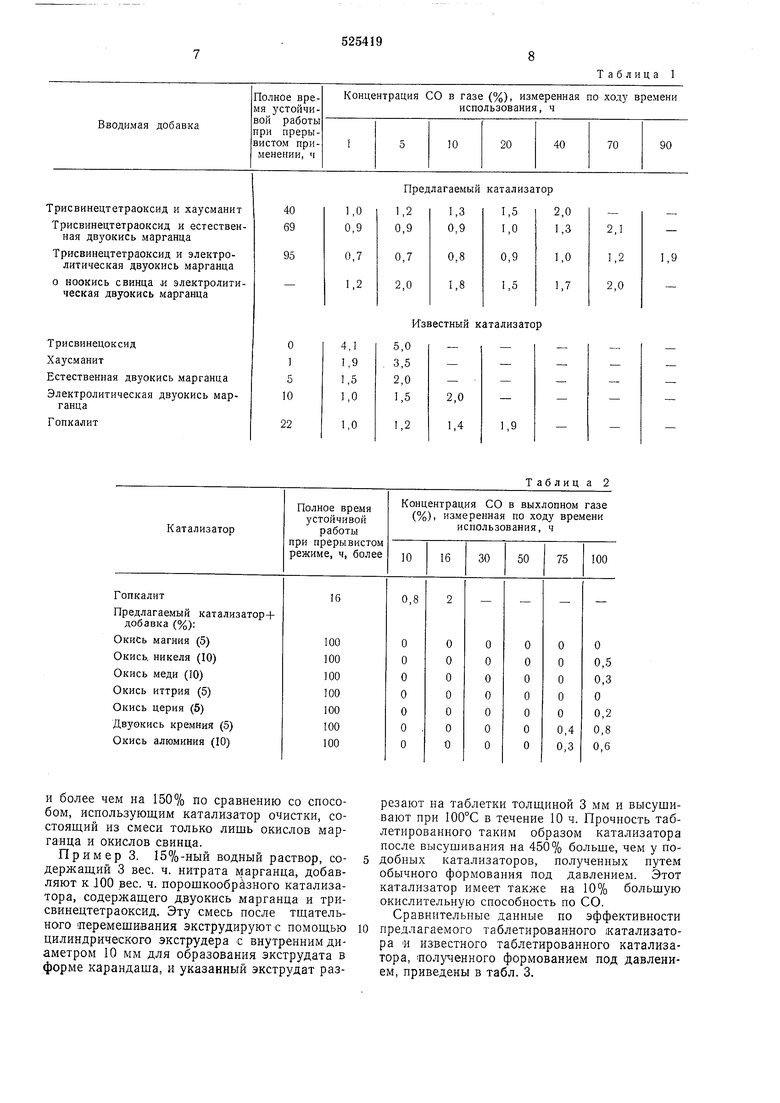

Пример 3. 15%-ный водный раствор, содержащий 3 вес. ч. нитрата марганца, добавляют к ,100 вес. ч. порошкообразного катализатора, содержащего двуокись марганца и трисвинецтетраоксид. Эту смесь после тщательного леремещИ(Вания экструдируют с помощью цилиндрического экструдера с внутренним диаметром 10 мм для образования экструдата в форме карандаща, и указанный экструдат разТаблица 2

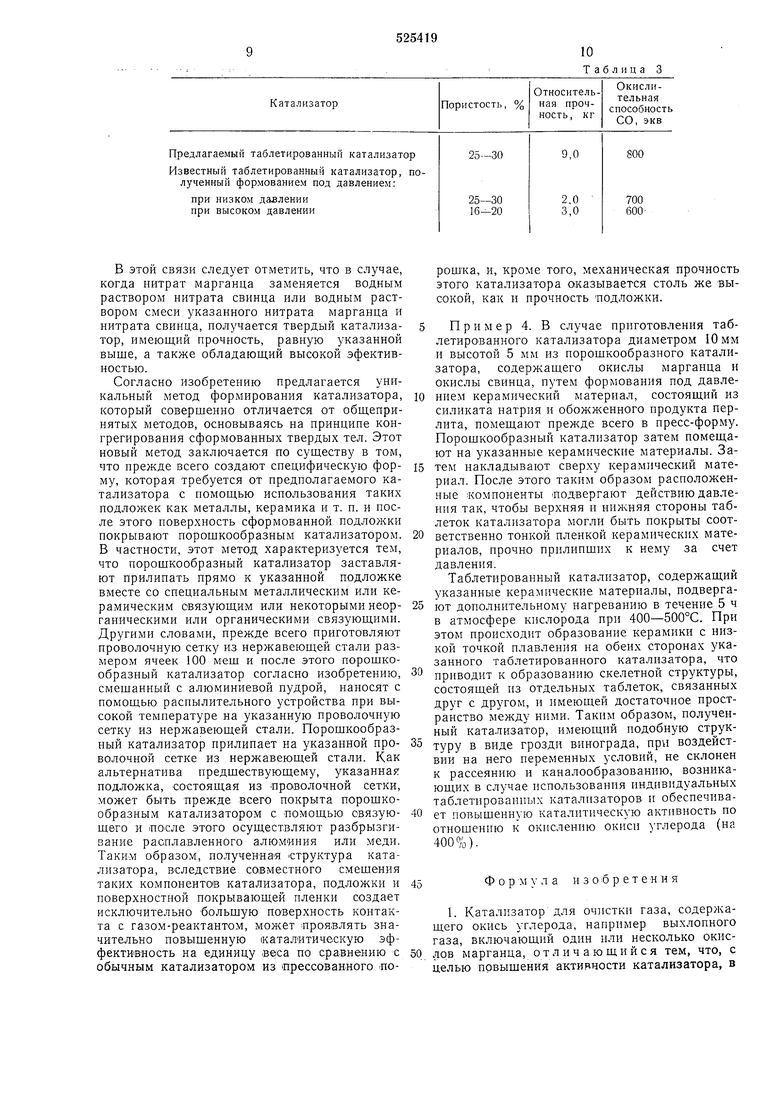

резают на таблетки толщиной 3 мм и высущивают при 100°С в течение 10 ч. Прочность таблетированного таким образом катализатора после высушивания на 450% больше, чем у подобных катализаторов, полученных путем обычного формования под давлением. Этот катализатор имеет также на 10% большую окислительную способность по СО.

Сравнительные данные по эффективности предлагаемого таблетированного катализатора и известного таблетированного катализатора, полученного формованием под давлением, приведены в табл. 3.

В этой связи следует отметить, что в случае, когда нитрат марганца заменяется водным раствором нитрата свинца или водным раствором смеси указанного нитрата марганца и нитрата свинца, нолучается твердый катализатор, имеющий прочность, равную указанной выше, а также обладающий высокой эфективностью.

Согласно изобретению предлагается уникальный метод формирования катализатора, который совершенно отличается от общепринятых методов, основываясь на принципе конгрегирования сформованных твердых тел. Этот новый метод заключается по существу в том, что прежде всего создают специфическую форму, которая требуется от предполагаемого катализатора с помощью использования таких подложек как металлы, керамика и т. п. и после этого поверхность сформованной подложки покрывают порошкообразным катализатором. В частности, этот метод характеризуется тем, что порошкообразный катализатор заставляют прилипать прямо к указанной подложке вместе со специальным металлическим или керамическим связующим или некоторыми неорганическими или органическими связующими. Другими словами, прежде всего приготовляют проволочную сетку из нержавеющей стали размером ячеек 100 меш и после этого порошкообразный катализатор согласно изобретению, смешанный с алюминиевой пудрой, наносят с помощью распылительного устройства при высокой температуре на указанную проволочную сетку из нержавеющей стали. Порошкообразный катализатор нрилипает на указанной проволочной сетке из нержавеюшей стали. Как альтернатива предшествующему, указанная подложка, состоящая из проволочной сетки, может быть прежде всего покрыта порошкообразным катализатором с помощью связующего и после этого осуществляют разбрызгивание расплавленного алюминия или меди. Таким образом, полученная структура катализатора, вследствие совместного смешения таких компонентов катализатора, подложки и поверхностной покрывающей пленки создает исключительно большую поверхность контакта с газом-реактантом, может проявлять значительно повышенную каталитическую эффективность на единицу веса по сравнению с обычным катализатором из прессованного по10

Таблица 3

рошка, и, кроме того, механическая прочность этого катализатора оказывается столь же высокой, как и прочность подложки.

При м е р 4. В случае приготовления таблетированного катализатора диаметром 10мм и высотой 5 мм из порошкообразного катализатора, содержащего окислы марганца и окислы свинца, путем формования под давлением керамический материал, состоящий из силиката натрия и обожн енного продукта перлита, помещают прежде всего в пресс-форму. Порощкообразный катализатор затем помещают на указанные керамические материалы. Затем накладывают сверху керамический материал. После этого таким образом расположенные компоненты подвергают действию давления так, чтобы верхняя и нижняя стороны таблеток катализатора могли быть покрыты соответственно тонкой пленкой керамических материалов, прочно прилипших к нему за счет давления.

Таблетированный катализатор, содержащий указанные керамические материалы, подвергаioT дополнительному нагреванию в течение 5 ч в атмосфере кислорода при 400-500°С. При этом происходит образование керамики с низкой точкой плавления на обеих сторонах указанного таблетированного катализатора, что

приводит к образованию скелетной структуры, состоящей из отдельных таблеток, связанных друг с другом, и имеющей достаточное пространство между ними. Таким образом, полученный катализатор, имеющий подобную структуру в виде грозди винограда, npvi воздействии на него переменных условий, не склонен к рассеянию и каналообразованию, возникающих в случае использования индивидуальных таблетированных катализаторов и обеспечивает повышенную каталитическую активность по отношению к окислению окиси углерода (на 400%).

Фор м у л а изобретения

45

11

его состав введен один или несколько окислов свинца.

таллов, двуокись кремния, окись алюминия, алюминий, медь или железо.

Приоритет по признакам: 10.01.70 по пп. 1 и 2; 04.05.70 по пп. 3 и 4.

Авторы

Даты

1976-08-15—Публикация

1970-07-20—Подача