окислов марганца и окислов висмута. Применяемое при ирессовании давление находится в интервале 1 -10, предпочтительно 2-5 т/см.

В том случае, когда температура находится ниже минимальной, приведенной для указанных выше интервалов, прочность прессованного катализатора становится недостаточной. Если же эта температура превосходит максимум, указанный для приведенных выше интервалов, имеется опасность изменения качества окислов марганца. Если применяемое давление имеет величину ниже минимума указанного интервала, влияние давления становится недостаточным и приводит к получению прессованного катализатора с недостаточной прочностью, в то время, как при превышении указанного максимума давления имеется опасность повреждения матрицы, используемой при прессовании.

Соотношение при смешивании окислов марганца и окислов свинца в катализаторе на основе окислов металлов находится в интервале 75:25-25:75, предпочтительно 60:40-40:60 в процентах по весу. Соотношение при смешивании окислов марганца и окислов висмута находится в интервале 95:5-50:50 - предпочтительно 90:10 - 70:30 в процентах по весу. Если добавка, прибавляемая к основным компонентам, представляет собой, по меньшей мере, один член, выбранный из группы, состоящей из окислов щелочноземельных элементов, окислов редкоземельных элементов, окислов алюминия, окиси кремния, окислов переходных металлов, соотношение при примешивании к основным компонентам находится в интервале 5-10, предпочтительно 7-8 процентов по весу. В случае добавок, представляющих собой окислы висмута и при том условии, что основные компоненты состоят из окислов марганца и окислов свинца, отношение при примешивании указанных добавок находится в интервале 5-40, предпочтительно 5-30 процентов по весу из расчета на общее количество основных компонентов. В том случае, когда добавка представляет собой по меньшей мере один член, выбранный из группы, состоящей из переходных металлов, а основные компоненты состоят из окислов марганца и окислов свинца, соотношение при примешивании указанных добавок находится в интервале 5-40, предпочтительно 5-30 процентов по весу из расчета на общее количество указанных основных компонентов. Когда основные компоненты состоят из окислов марганца и окислов висмута, указанное соотношение находится в пределах 5-60, предпочтительно 10-30 процентов по весу из расчета на общее количество указанных основных компонентов.

По данному способу получают прочные и характеризующиеся длительным сроком службы элементы катализатора, имеющие различную форму, не говоря уже о форме таблеток, что достигается путем горячего прессования под давлением 1 -10, предпочтительно 2-

5 TJcAi, при температурах, не оказывающих неблагоприятного влияния на качество указанного катализатора, порошкообразных катализаторов на основе окислов металлов, смешанных с небольшим количеством по меньшей мере одного члена, выбранного из группы, состоящей из порошкообразных металлов, таких, как медный, железный, никелевый, оловянный и алюминиевый порошки и порошкообразных сплавов этих металлов, обладающих удовлетворительной способностью к прессованию, что имеет своей целью улучщение механической прочности готового элемента катализатора. Приготовленные таким образом элементы катализатора на основе окислов металлов весьма пригодны для применения по очистке отработанного газа, образующегося в автомобилях.

Количество элементов катализатора, которые должны употребляться в автомобилях, зависит от объема выхлопных газов, выделяющихся в указанном автомобиле. Элементу катализатора может быть придана такая форма, чтобы увеличилась площадь контакта с

5 отработанными газами и в то же время было бы удобно уложить эти элементы в контейнер для катализатора, используемого для очистки отработанных газов. Для увеличения площади, приходящей в соприкосновение с отработанными газами, желательно, чтобы элемент катализатора, используемый для очистки отработанных газов, образующихся в автомобилях, имел такую конфигурацию, которая является наиболее удобной, и поверхность его

имела бы рифления или канавки и/или подходящее число отверстий, соответствующее предъявляемым требованиям.

Элемент катализатора должен быть упакован таким образом, чтобы была получена

блочная структура. В соответствии с этим, элемент катализатора, пригодный для создания наиболее эффективной упакованной структуры, служащей для очистки отработанных газов, представляет собой прессованный катализатор, пригодный для заполнения площади поперечного сечения контейнера для катализатора наиболее целесообразным образом, например, сечение установленной конфигурации должно состоять из прямых или кривых линий, а именно, представлять собой многоугольник, круг, сектор и т. д.

Оптимальная упакованная структура для очистки отработанных газов может быть создана путем указанного выше правильного расположения приготовленных описанным выше способом элементов катализатора с установленной конфигурацией.

Пример 1. Смесь, полученную после проводившегося в течение 24 ч на шаровой мельнице сухого смешения 7 кг электролитической двуокиси марганца (МпОг) и 3 кг свинцового сурика (РЬзО4), размеры частиц которых составляют менее 200 меш, вводят в гнездо матрицы, нагретой до 400°С. После того, как

температура загрузки достигает примерно

400°С, смесь подвергают пятиминутному прессованию под давлением 4 т/см, благодаря чему получают элементы катализатора. Сопротивление этих элементов катализатора сжатию составляет 200-300 кг/см, т. е. 2- 3 раза превышает сопротивление сжатию обычных таблеток катализатора.

Приготовленные таким способом элементы катализатора размещают в виде кассеты в контейнере для катализатора в количестве 8 кг и испытывают при очистке отработанных газов, имеющих температуру 600°С, выделяющихся из двигателя, установленного на «Керол 360. Определение состава отработанных газов после контроля, проводившегося в течение 400 ч, показывает, что концентрация окиси углерода СО в очищенном газе поддерживается на уровне менее 1%, а концентрация углеводородов НС в тех же газах составляет менее 100 ч на 10. Это указывает на то, что степень превращения более 90%. Кроме того, здесь наблюдается снижение содержания окислов азота. Через 400 ч работы происходит лишь незначительное изменение конфигурации элементов катализатора и пе отмечается никакого снижения к.п.д. двигателя.

Пример 2. Элементы катализатора, полученные прессованием смеси из 5 кг химически чистой двуокиси марганца (Мп02), 3 кг свинцового сурика (РЬзО4), размеры частиц которых составляют менее 200 мещ, и 2 кг электролитической порошкообразной меди (Си) с размером частиц 100 меш, срабатывают по методике, описанной в примере 1. Сопротивление сжатию составляет 400-500 кг/см. Наблюдение за эффективностью катализатора в течение 300 ч показывает, что степень превращения СО и НС поддерживается на уровне около 90%. Кроме того, наблюдается конвертирующее воздействие на окислы азота.

Пример 3. Смесь, полученную тщательным смешением 1,5 кг электролитической двуокиси марганца (МпО2), 1,0 кг полуторной окиси марганца (МпгОз), 7 кг свинцового сурика (РЬзО4), размеры частиц которых менее 200 меш, и 3 кг порошкообразного железа (Fe) с размером частиц 100 мещ, обрабатывают, как описано в примере 1, и изготавливают элементы катализатора с рифлениями. Сопротивление сжатию этих элементов находится в пределах 600-700 кг/см то есть имеет достаточную величину и может противостоять реальным условиям, имеющим место при движении автомобиля. Приготовленные описанным способом элементы катализатора собирают в блоки и помещают в контейнер для катализатора в количестве 4 кг и в течение 400 ч следят за эффективностью катализатора. При этом установлено, что степень превращения СО и НС поддерживается на уровне 70%.

В табл. 1 даны результаты очистки газа после работы в течение 400 ч.

Пример 4. Смесь, состоящую из 9,5 кг полуторной окиси марганца (МпаОз), 500 г поТ а б л ,и ц а 1

луторной окиси висмута (BisOa), 500 г извести и 500 г (Ьа2Оз) с размерами частиц меньше 200 меш, используют для изготовления элементов катализатора, имеющих такую же конфигурацию, как и в примере 3.

Приготовленные таким образом элементы катализатора собирают в блоки и затем помещают в цилиндрический контейнер для катализатора в количестве около 4 кг. Последующее наблюдение над каталитической эффективностью этой структуры проводят в течение 300 ч, как это было описано в примере 1, и было отмечено, что степень превращения СО и НС составляет свыше 80%.

В табл. 2 даны результаты очистки газа после работы в течение 300 ч.

Таблица 2

35

40

Пример 5. Смесь, состоящую из 5 кг электролитической двуокиси марганца (МпОз), 5 кг пятиокиси висмута (Bi2O5), 200 г окиси магния (MgO), 300 г окиси трехвалентного железа (Ре2Оз), размеры частиц которых составляют меньше 200 меш, и 1 кг порошкообразного железа (Fe) с размером частиц 100 меш, используют для изготовления элементов катализатора, имеющих конфигурацию, приведенную в примере 3. Приготовленные таким образом элементы катализатора собирают в блоки и затем помещают в контейнер для катализатора в количестве 4 кг. Последующее наблюдение над эффективностью очистки при применении этой структуры для обработки отработанных газов, проводивщееся в течение 400 ч, как это было описано в примере 1, показывает, что степень превращения СО и НС поддерживается на уровне 80%.

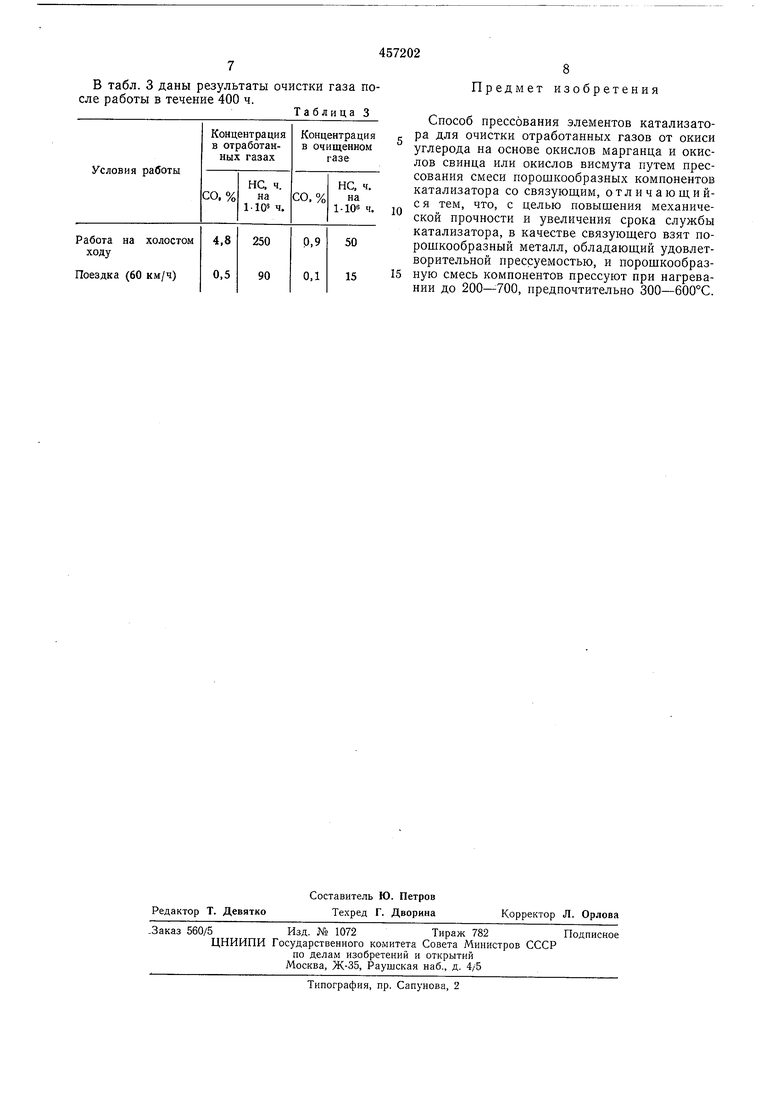

В табл. 3 даны результаты очистки газа после работы в течение 400 ч.

Таблица 3

Предмет изобретения

Способ прессования элементов катализатоpa для очистки отработанных газов от окиси углерода на основе окислов марганца и окислов свинца или окислов висмута путем прессования смеси порошкообразных компонентов катализатора со связующим, отличающийс я тем, что, с целью повышения механической прочности и увеличения срока службы катализатора, в качестве связующего взят порошкообразный металл, обладающий удовлетворительной прессуемостью, и порошкообразную смесь компонентов прессуют при нагревании до 200-700, предпочтительно 300-600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализаторный блок для очистки отработанных газов от окиси углерода | 1971 |

|

SU456398A3 |

| Катализатор для очистки отработанного газа,содержащего окись углерода | 1971 |

|

SU463252A3 |

| Катализатор для очистки отработанного газа, содержащего окись углерода | 1971 |

|

SU450388A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| Катализатор для очистки газа, содержащего окись углерода | 1970 |

|

SU525419A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-АЛЮМИНИЕВЫХ ШПИНЕЛЕВЫХ ЭКСТРУДАТОВ | 1999 |

|

RU2225253C2 |

| Способ каталитического получения ненасыщенных нитрилов | 1972 |

|

SU437276A1 |

| Катализатор для очистки отходящих газов от окислов азота | 1974 |

|

SU660571A3 |

Авторы

Даты

1975-01-15—Публикация

1971-09-22—Подача