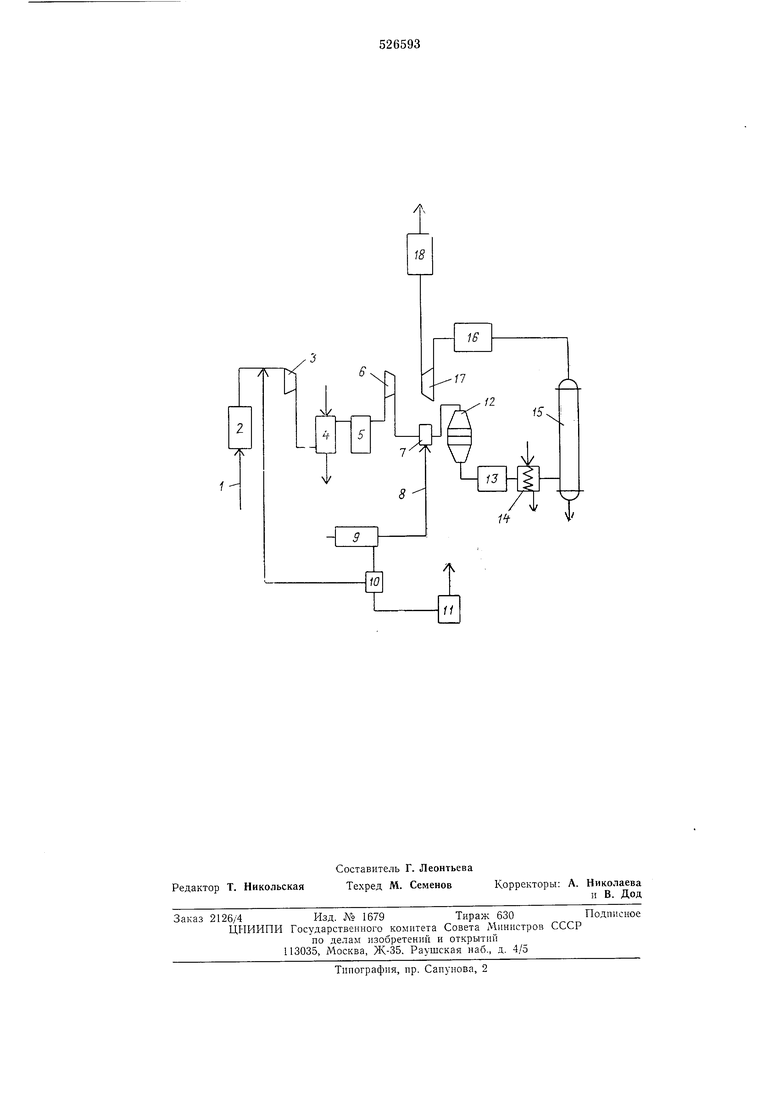

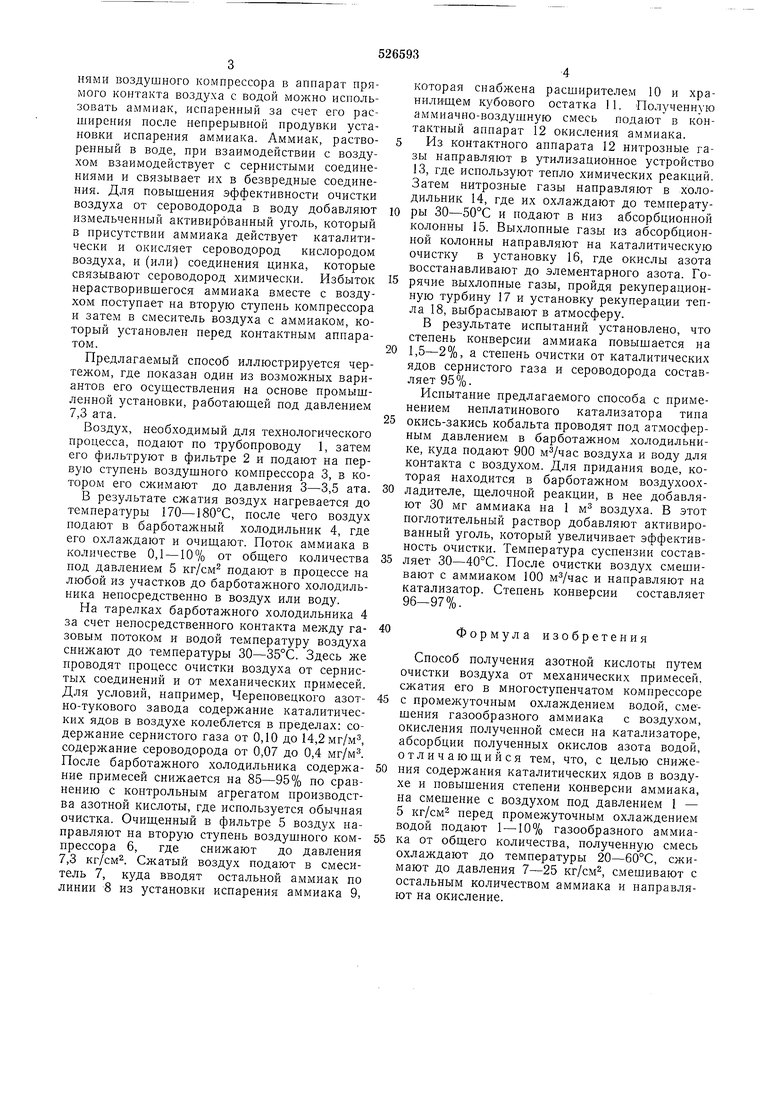

(54) СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ нями воздушного компрессора в аппарат прямого коптакта воздуха с водой можно использовать аммиак, испаренный за счет его расширения после непрерывной нродувки установки испарения аммиака. Ам1миак, растворенный в воде, при взаимодействии с воздухом взаимодействует с сернистыми соединениями и связывает их в безвредные соединения. Для повышения эффективности очистки воздуха от сероводорода в воду добавляют измельченный активированный уголь, который в присутствии аммиака действует каталитически и окисляет сероводород кислородом воздуха, и (или) соединения цинка, которые связывают сероводород химически. Избыток нерастворившегося аммиака вместе с воздухом поступает на вторую ступень компрессора и затем в смеситель воздуха с аммиаком, который установлен перед контактным аппаратом. Предлагаемый способ иллюстрируется чертежом, где показан один из возможных вариантов его осуществления на основе промышленной установки, работающей под давлением 7,3 ата. Воздух, необходимый для технологического процесса, подают по трубопроводу 1, затем его фильтруют в фильтре 2 и подают на первую ступень воздушного компрессора 3, в котором его сжимают до давления 3-3,5 ата. В результате сжатия воздух нагревается до температуры 170-180°С, после чего воздух подают в барботажный холодильник 4, где его охлаждают и очищают. Поток аммиака в количестве 0,1 -10% от общего количества нод давлением 5 кг/см подают в процессе на любой из участков до барботажного холодильника непосредственно в воздух или воду. На тарелках барботажного холодильника 4 за счет непосредственного контакта между газовым потоком и водой температуру воздуха снижают до температуры 30-35°С. Здесь же проводят процесс очистки воздуха от сернистых соединений и от механических примесей. Для условий, например. Череповецкого азотно-тукового завода содержание каталитических ядов в воздухе колеблется в пределах: содержание сернистого газа от 0,10 до 14,2 мг/м содержание сероводорода от 0,07 до 0,4 мг/м. После барботажного холодильника содержание примесей снижается на 85-95% по оравнению с контрольным агрегатом производства азотной кислоты, где используется обычная очистка. Очищенный в фильтре 5 воздух направляют на вторую ступень воздушного компрессора 6, где снижают до давления 7,3 кг/см. Сжатый воздух подают в смеситель 1, куда вводят остальной аммиак по линии 8 из установки испарения аммиака 9, которая снабжена расширителем 10 и хранилищем кубового остатка 11. Ползченную аммиачно-воздушную смесь подают в контактный аппарат 12 окисления аммиака. Из контактного аппарата 12 нитрозные газы направляют в утилизационное устройство 13, где используют тепло химических реакций. Затем нитрозные газы направляют в холодильник 14, где их охлаждают до температуры 30-50°С и подают в низ абсорбционной колонны 15. Выхлопные газы из абсорбционной колонны направляют на каталитическую очистку в установку 16, где окислы азота восстанавливают до элементарного азота. Горячие выхлопные газы, пройдя рекуперационную турбину 17 и установку рекуперации тепла 18, выбрасывают в атмосферу. В результате испытаний установлено, что степень конверсии аммиака повышается на 1,5-2%, а степень очистки от каталитических ядов сернистого газа и сероводорода составляет 95%. Испытание предлагаемого способа с применением ненлатинового катализатора типа окись-закись кобальта проводят нод атмосферным давлением в барботажном холодильнике, куда подают 900 воздуха и воду для контакта с воздухом. Для придания воде, которая находится в барботажном воздухоохладителе, щелочной реакции, в нее добавляют 30 мг аммиака на 1 м воздуха. В этот поглотительный раствор добавляют активированный уголь, который увеличивает эффективность очистки. Температура суспензии составляет 30-40°С. После очистки воздух с.мешивают с аммиаком 100 и направляют на катализатор. Степень конверсии составляет 96-97%. Формула изобретения Способ получения азотной кислоты путем очистки воздуха от механических примесей, сжатия его в многоступенчатом компрессоре с промежуточным охлаждением водой, смешения газообразного аммиака с воздухом, окисления полученной смеси на катализаторе, абсорбции полученных окислов азота водой, отличающийся тем, что, с целью снижения содержания каталитических ядов в воздухе и повышения степени конверсии аммиака, на смешение с воздухом под давлением 1 - 5 кг/см перед промежуточным охлаждением водой подают 1 -10% газообразного аммиака от общего количества, полученную смесь охлаждают до температуры 20-60°С, сжимают до давления 7-25 кг/см, смешивают с остальным количеством аммиака и нанравляют на окисление.

/

/

17

12

15

L-M-ffl/т

1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

Авторы

Даты

1976-08-30—Публикация

1973-01-12—Подача