Изобретение относится к области композиционных материалов, которые могут быть использованы в авиационной технике.

Известен композиционный материал на основе титана, упрочненный борным волокном

1J.

Известный материал получают при высоких температурах (700-900°С), обеспечивающих диффузионную сварку контактирующих поверхностей титановая матрица - волокно. При этих температурах борное волокно активно взаимодействует с титановой матрицей и прочность его снижается на 30-50% от уровня исходной прочности.

В результате этого снижается и прочность, композиционного материала.

Наиболее близким по технической сущности и достигаемому эффекту является композиционный материал, имеющий следующий состав, об. %:

Титан10-35

Борное волокно30-50

Магний или магниевый

сплав30-50 2.

Однако этот материал недостаточно прочен 73-110 кг/мм2).

Целью изобретения является повышение прочности композиционного материала.

С этой целью предлагаемый композиционный

материал отличается от известного тем, что содержит компоненты в следующем соотнощении, об. %:

Борное волокно20-50

Магний или магниевый сплав 5-20

Титановый сплавОстальное

Магний или магниевый сплав образует барьерный слой на борном волокне, который изолирует борные волокна от титановой матрицы. Борное волокно может быть взято с покрытием из карбида кремния.

Пример. Композиционный материал:

матрица на основе титанового сплава марки ВТ15 (химический состав, %: Ti; А1 2,3-3,6; Mo 6,8-8,2; Сг 9,5-11,0) -49 об. %; борное волокно - 40 об. %; барьерный слой на основе магниевого сплава марки МА8 (химический состав, %: Mg; Мп 1,5-2,5; Се 0,15- 0,35) - И об. %.

Для получения композиционного материала приготавливался пакет, состоящий из чередующихся слоев фольги титанового сплава ВТ 15

толщиной 0,1 мм, слоев борного волокна с диаметром 0,1 мм, уложенного в одном направлении с шагом 0,11 мм. При этом слои борного волокна с обеих сторон изолировались от титана слоями фольги магниевого сплава MAS

толщиной 0,007 мм. Пакет с размерами ПОХ

Х80 мм содержал 6 слоев титановой фольги, 10 слоев магниевой фольги и 5 слоев борного волокна. Пакет помещался в металлическую пресс-форму, установленную в вакуумной камере и подвергался диффузионной сварке под давлением по режиму: температура прессования 580°С, удельное давление 350 кг/см, время выдержки 15 мин и вакуум 1 10 мм рт. ст. В результате получали пластину композиционного материала указанного выше сечения, толщиной 1 мм.

Полученный материал имел следующие свойства:

Предел прочности, ав, кг/мм 140

Плотность Y, ,47

Удельная прочность- , км40,4

Как видно из представленного примера, использование предлагаемого композиционного материала позволяет снизить температуру прессования с 780-850 до 580°С и повысить прочность материала.

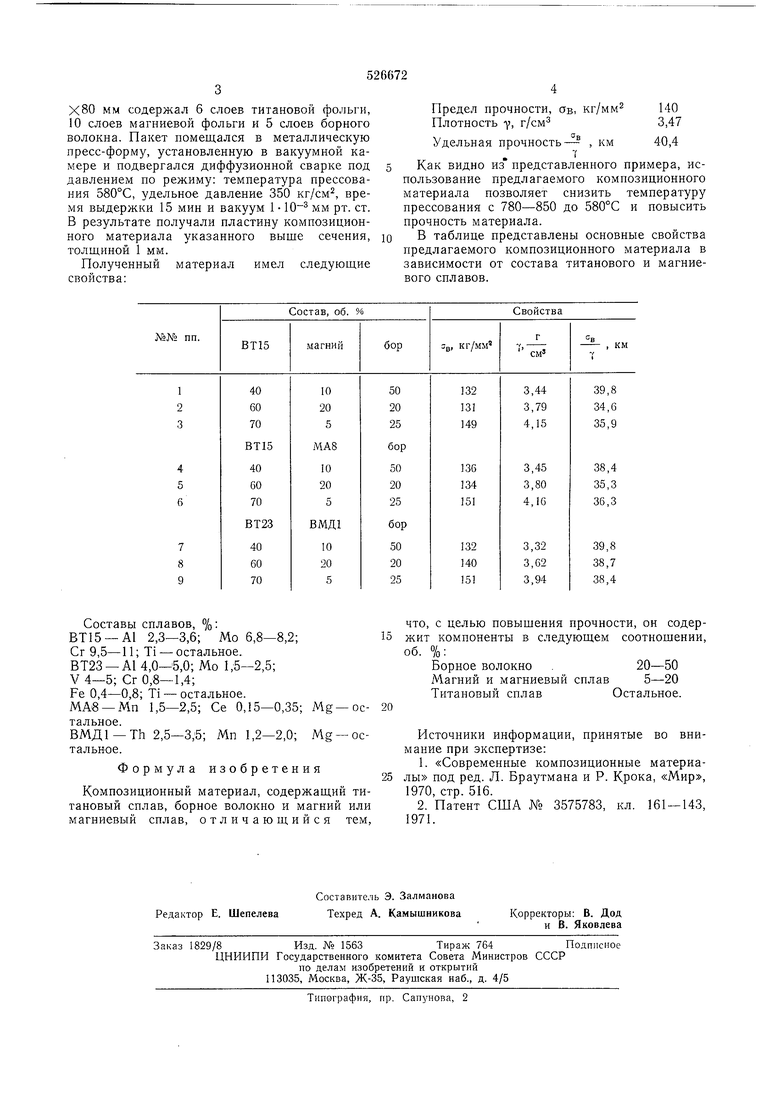

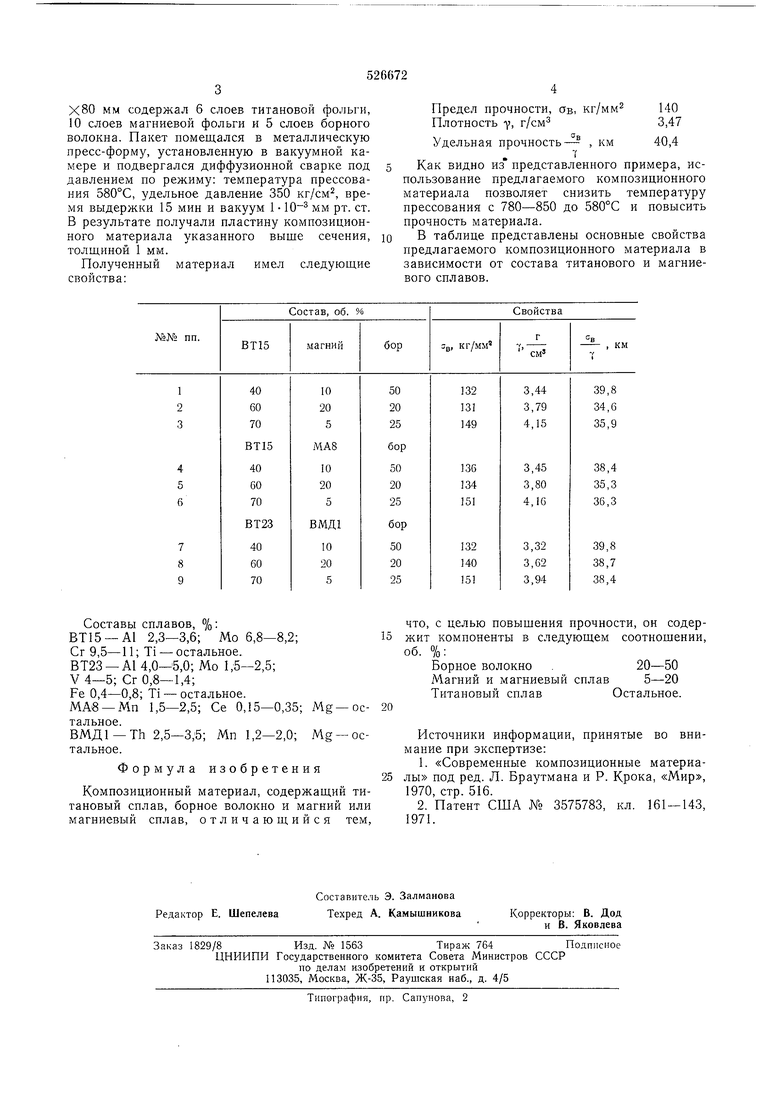

В таблице представлены основные свойства предлагаемого композиционного материала в зависимости от состава титанового и магниевого сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| Композиционный материал | 1975 |

|

SU533654A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОХОРДНОЙ ПУСТОТЕЛОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2296246C1 |

| Способ изготовления композиционного материала на основе титана, армированного борными волокнами | 1988 |

|

SU1654359A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАНОВЫЙ СПЛАВ-АЛЮМИНИД ТИТАНА | 2010 |

|

RU2477203C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД НА ОСНОВЕ NbSn | 2012 |

|

RU2522901C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

Составы сплавов, %: ВТ15 -А1 2,3-3,6; Мо 6,8-8,2; Сг 9,5-11; Ti - остальное. ВТ23 -А1 4,0-6,0; Мо 1,5-2,5; V4-5; Сг 0,8-1,4; Fe 0,4-0,8; Ti - остальное. МАв -Мп 1,5-2,5; Се 0,15-0,35; Mg-остальное.

ВМД1 -Th 2,5-3,5; Мп 1,2-2,0; Mg -остальное.

Формула изобретения

Композиционный материал, содержащий титановый сплав, борное волокно и магний или магниевый сплав, отличающийся тем,

что, с целью повышения прочности, он содержит компоненты в следующем соотношении, об. %:

Борное волокно .20-50

Магний и магниевый сплав 5-20 Титановый сплавОстальное.

Источники информации, принятые во внимание при экспертизе:

1970, стр. 516.

Авторы

Даты

1976-08-30—Публикация

1974-12-19—Подача