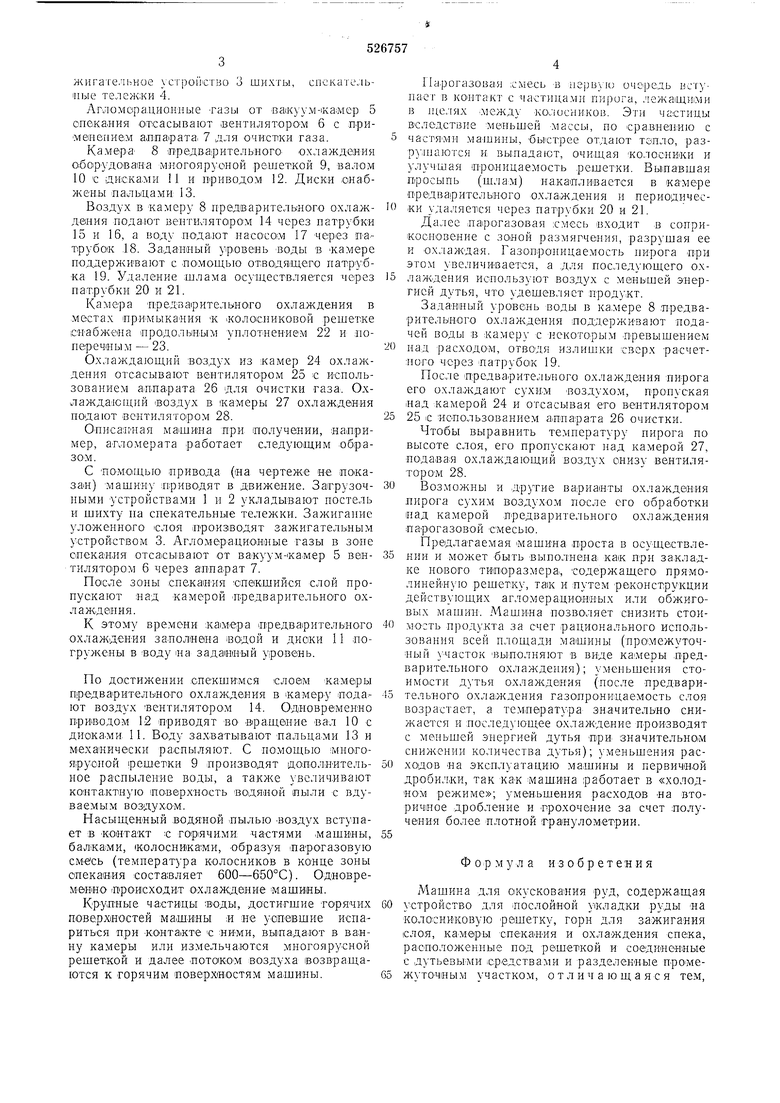

жигательное ycTpoikiBO 3 шихты, спскательные тележ:ки 4.

у г;1оморадио,ниые тазы от ва1куу.м-«а)мер 5 опбкалия отсасывают вентиляторо-м 6 с примеиепием алларата. 7 для 04ист1ки газа.

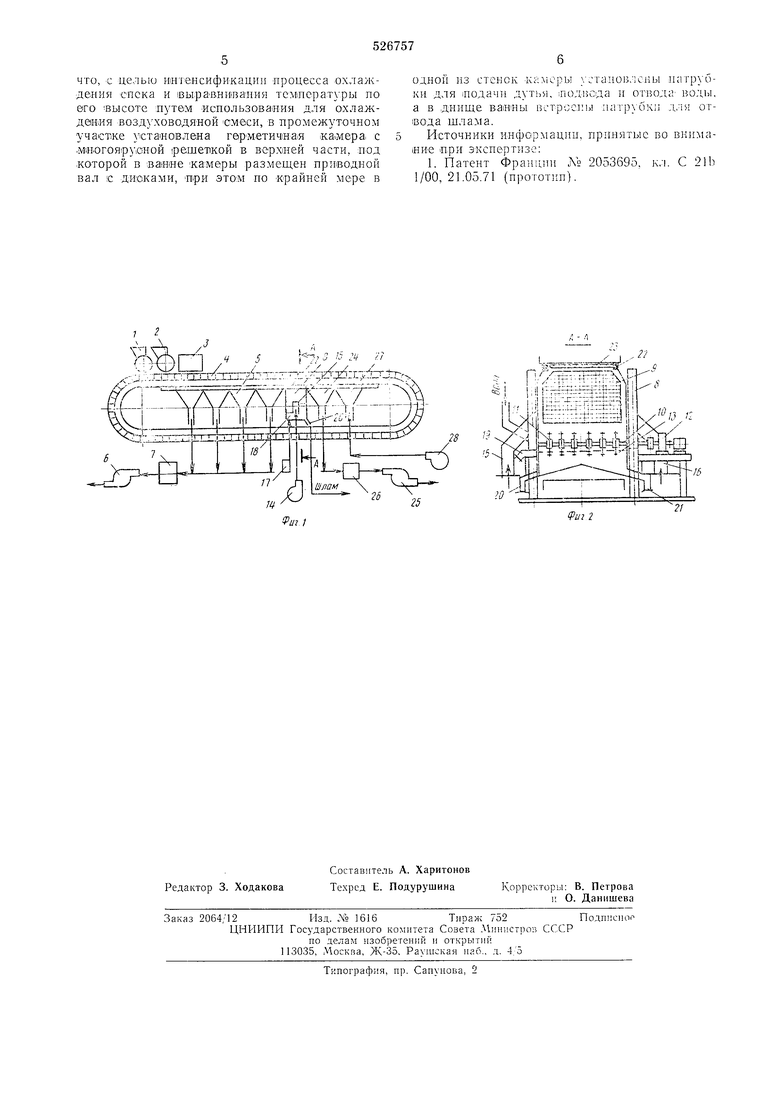

Камера 8 предварительного охлаждения О;борудоБа1на многоярусной решеткой 9, валом 10 С аиска.ми 1 и нриводом 12. Диски снабжены пальцами 13.

Воздух в камеру 8 предварительного охлаждения подают вентилятором 14 через натрубки 15 и 16, а воду падают насосо-м 17 через Патрубок ,18. Заданный уровень БОДЫ в -камере но.ддерживают с П0мош,ью отводящего патр убка 19. Удаление шлама осуществляется через патрубки 20 и 21.

Камера иредпарительного охлаждения в местах лрНМыка«ия К .коло1сниковой рещетке снабжена нродольным уплотнением 22 и ноперечным - 23.

Охлаждающий воздух из камер 24 охлаждения отсасывают вентилятором 25 с использованием аппарата 26 для очистки газа. Охлаждающий -воздух в камеры 27 охлаждения подают вентилятором 28.

Онисанная машина при получении, например, агломерата работает следующим обраЗОМ.

С ПО,мо|Щью привода (на чертеже не показан) машину приводят в движение. Загрузочными устройствами 1 и 2 укладывают постель и шихту па спекательные тележки. Зажигание уложенного слоя производят зажигательным устройством 3. Агломерапиойные газы в зОНе спекання отсасывают от вакуум- камер 5 вентилятором 6 через алнарат 7.

По1сле зоны спекаиия спакшийся слой пропускают над камерой предварительного охлаждения.

К этому времени каатера предварительного охлаждения заполнена водой и диски 11 погружены в ВОду 1на заданный уровень.

По достижении .спекшимся слоем камеры предварительного охлаждения в 1камеру пода.ют воздух веитиляторОМ 14. Одновременно приводом 12 приводят во В|ращение вал 10 с диока-ми 11. Воду захватывают пальца.ми 13 и механически распыляют. С помощью :многояруоной решетки 9 производят дололнительное распыление воды, а увелич.ивают контактную поверхность воичялой пыли с вдуваемым ВОЗДУХОМ.

НасыщенНый водяной пылью -воздух вступает в контакт с горячими частями -машины, бал ками, 1коло1сни1ка.ми, образуя -парогазовую смесь (температура колосников в конце зоны опекаи-ия составляет 600-650°С). Од-новрем-ен«а происходит о-хлаждение машины.

Крупные частицы в-оды, до стигшие горя-чих п-оверх«-о-стей ма.шияы ,и я-е усп-евшие испариться -при контакте с ни-ми, выпада-ют в ванну камеры или измельчаются многоярусной решеткой и далее потоком воздуха возвращаются к горячим ловерхн-остям машины.

Парогазовая смесь В первую очередь вступает в коптакт с частицами пирога, лежащи1Ми в ще.тях Между ко-.юсников. Эти частицы вследст зие -меньшей Массы, но -сравпелню с частя-мн машины, -быстрее отдают тепло, разру.шаются к выпадают, очищая -колосники и улучшая проницаемость решетки. Выпавшая просыпь (ш.чам) накапливается в ка-мере -предварительного охлаждения и периодичес-ки удаляется через патрубки 20 и 21.

Да;1ее па1рогазовая ;смесь -входит в соприкоси-овение с зоной размягчения, разрушая ее и охлаж-дая. Газо-пропицаемость пирога -при это.м увеличивается, а для последующего охла.ж-депия используют воздух с меньшей э-не-ргией дутья, что удешевляет продукт.

Заданный ур01вень воды в ка.мере 8 пре-дварителы-юго охлаждения поддерживают подачей воды в -камер} с некото-рым -п-ревышением над расходом, отво-дя излишки сверх расчетного через -патрубок 19.

После -предварительного охлаждения пирога его охлаждают сухи-м -воздухом, пропуская -над камерой 24 и отсасывая его в-ентилятором 25 -с нспользованием аппарата 26 очистки.

Чтобы выравнить температуру пирога по высоте слоя, его пропускают над камерой 27, по-дава;Я охлаждающий воздух снизу вентилятор о-м 28.

Возможны и д-рутие варианты охлаждення пирога сухим воздухом после его обработки над камерой предварительного охлаждения парогазовой -смесью.

Предла-гаемая -машина проста в осу-ществлении и может быть -выполнена- как л-ри закладке нового тин-оразмера, содержащего прямолиней-ную решетку, так и путем -реконструкции дей-ствующих агломерационных или обжиговых машин. Маши-на позво-ляет снизить стоим-ость продукта за счет рационального использования всей площади машины (промежуточный -часток -вы-полняют в виде ка-меры п-редварительного охлаждения); уменьшения стоимости дутья охлаждения (после предварительного охлаждения газопроницаемость слоя возрастает, а те.м-перату-ра значительно снижается и последующее охлаждение производят с меньшей энергией дутья -при- значительнО|М снижении количества дутья); уменьшения ра-сходов на эксплуатацию машины и первичной дробилки, так как -маш.ина работает в «хол-одно-м режиме ; уменьшения расходов на вторичное дробление и -грохочение за счет получения более плотной гранулометрии.

Формула изобретения

Машина для окускования руд, содержащая устройство для -послойной у1кладки руды -на -ко-лосни-ковую -решетку, горн для за-жигания слоя, камеры спекания и охла-ждения спека, рас-п-оложенные под решеткой и со-еди«ен-ные с дутьевы-ми -ср-едствами и разделенные п-ро-межуточны.м участком, отличающаяся тем.

что, С целью интенсификации процесса охлаждения опека и IBыра-внновация тем1перат -ры по его -высоте путем использоваиия для охлажде1И1ИЯ воздуховодяной Смеси, в промежуточном участке установлена герметичная . с миогоярусной решет1кой в верхней части, под которой в вагане камеры размещен приводной вал 1C дисками, нри это:м но «райисй мере в

одной из стенок каморы -.таиов.-;с11Ы иатрубки для 1подачп дутья, поднсда и отвода воды, а в днище встрсспы патрхбки д.чя отвода шлама.

Источники информации, принятые во внимание -при экспертизе:

1. Патент Франции Л 2053695. кл. С 21Ь /00, 21.05.71 (ирототии).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухступенчатого охлаждения окускованного материала | 1974 |

|

SU583188A1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1979 |

|

SU885307A1 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| Агломашина с нижним дутьем | 1979 |

|

SU836480A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ агломерации железорудного материала | 1978 |

|

SU1090739A1 |

| Кольцевая горизонтальная агломерационная машина | 1981 |

|

SU987347A1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Способ производства агломерата | 1980 |

|

SU931769A1 |

С г:-:Л 1. ы:1:54-4ДШМ zi nrnTa:zxtiidi4i43:- 1.-..,-.. /.. , Р ,;/-: l--n-:l.;-.4h

Авторы

Даты

1976-08-30—Публикация

1974-07-25—Подача