Изобретение относитея к релейной технике, в частности к технологии изготовления реле, якорь которого подвешен па гибком элементе. Такие реле широко известны. При изготовлении этих реле применяют следуюш,ий способ сборки.

На приспособлении для сборки якоря устанавливают якорь и в его трубку помеш,ают гибкий элемент, затем с обеих сторон его устанавливают клинья таким образом, чтобы торцы клиньев находились на уровне внутренпего торца трубки и упирались в пальцы этого приспособления. После этого гибкий элемент, клинья и трубку якоря соединяют пайкой. Па подставке совмеш ают якорь с цоколем реле таким образом, чтобы трубка цоколя вошла до упора в трубку якоря, а гибкий элемент с клиньями, установленными в трубке якоря, проходили через трубку цоколя. Затем поочередно с обеих сторон гибкого элемента в зазор между ними и стенкой трубки цоколя вводят клинья до упора с отогнутой частью в торец трубки цоколя. После этого для обеспечения рабочего хода якоря, гарантированного зазора между торцами трубок якоря н цоколя в приспособлении для регулировки реле оттягивают цоколь от якоря. Затем откусывают выступаюш,ие из трубки концы клиньев и гибкого элемента н соединяют их с трубкой цоколя пайкой.

Такой способ сборки не устраняет влияния технологических отклонений размеров и взаимного расположения деталей в процессе сборки на работу реле. В результате не обеспечивается номинальный зазор между торцами клиньев, клинья зажимают гибкий элемент на разном уровне. Этим создается крутящий момент на гпбком элементе, якорь выходит из нейтрального положения.

Цель изобретения - повышение стабильности техно.шгического процесса сборки.

Это достигается тем, что по предлагаемому способу гибкий элемент и клинья якоря

фиксируют в трубке якоря с помош,ью шаблона, определяющего положение торцов клиньев относительно плоскости якоря, клинья цоколя фиксируют на вспомогательной детали, определяющей расстояние между ними,

равное толщине гибкого элемента с помощью второго шаблона, определяющего положение торцов клиньев относительно торца вспомогательной детали, клинья цоколя фиксируют на гибком элементе с помощью третьего шаблона, определяющего расстояние между торцами клиньев якоря н цоколя, клинья цоколя и гибкий элемент укрепляют в трубке цоколя с помощью четвертого шаблона, определяющего положение якоря относительно цоколя, а затем удаляют вспомогательную деталь.

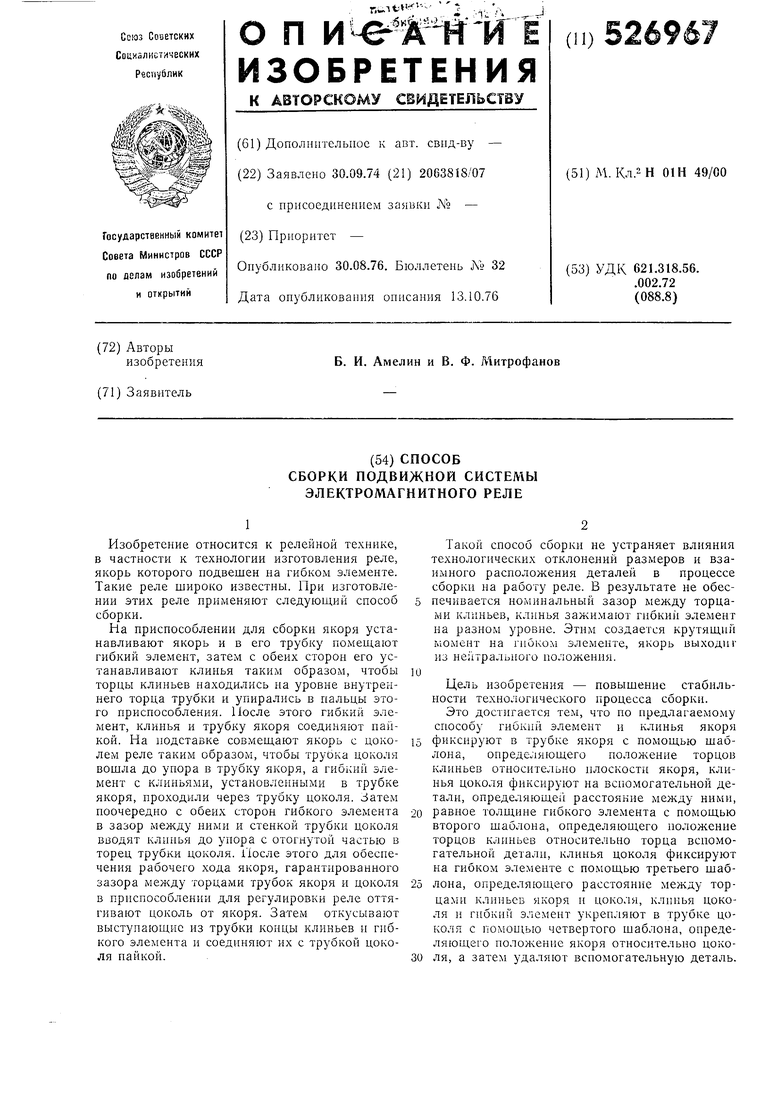

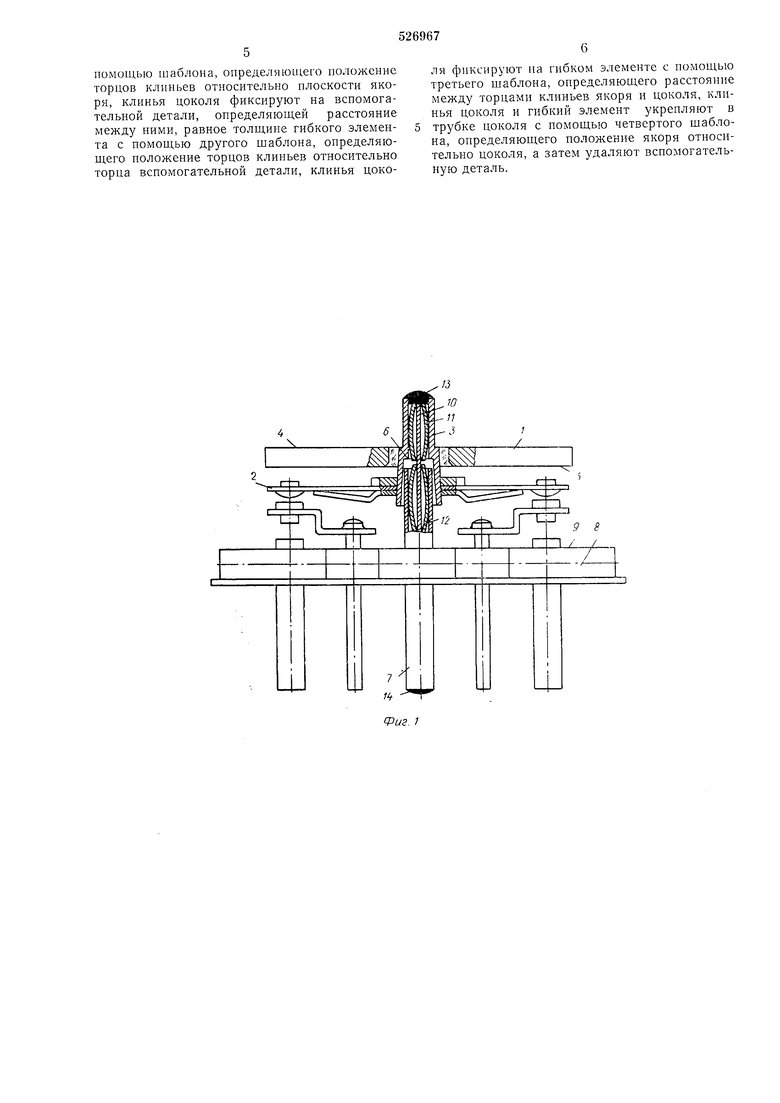

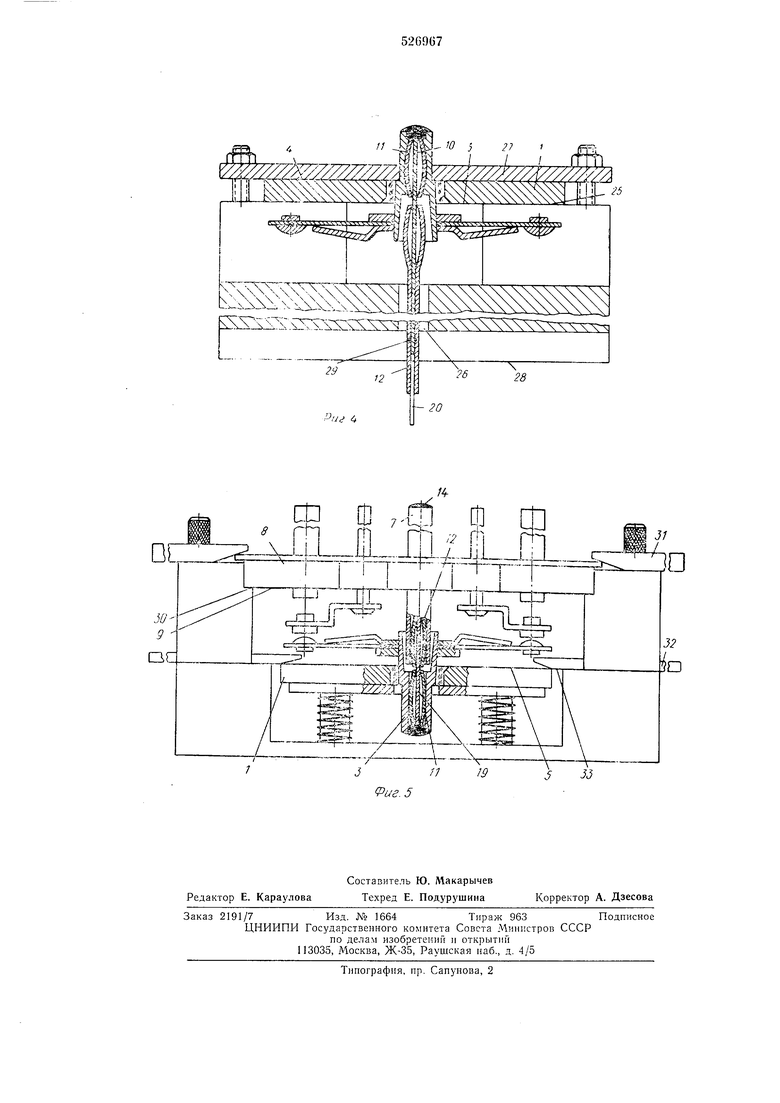

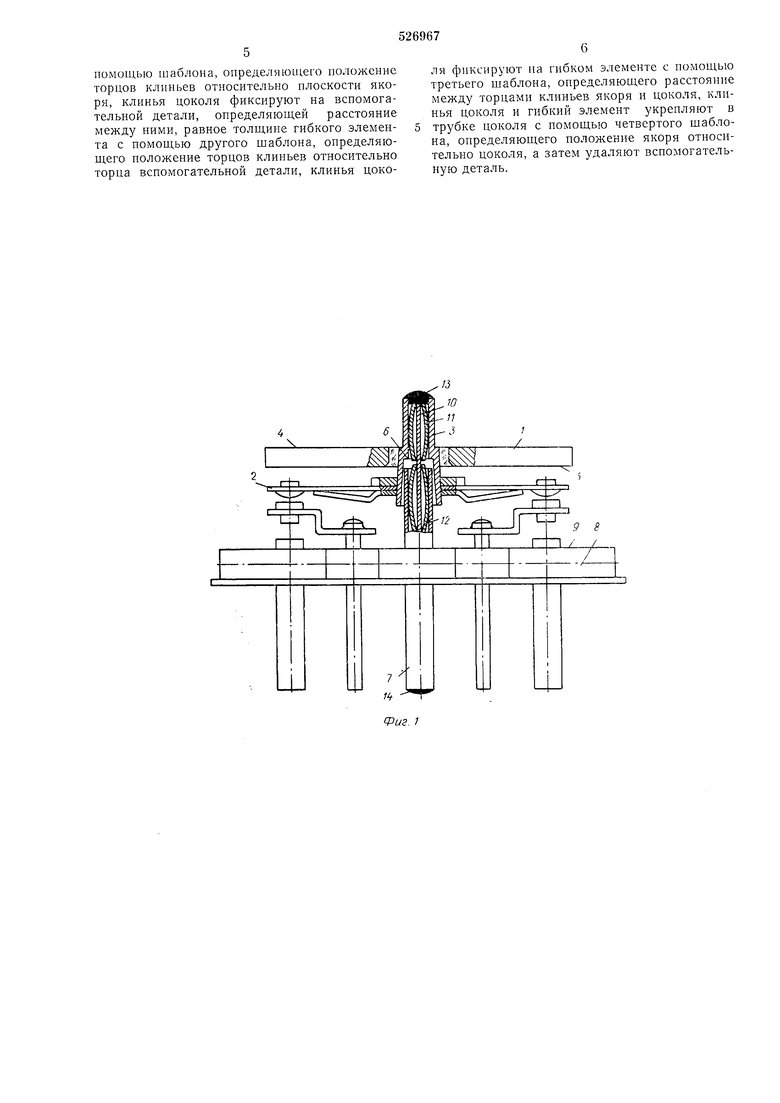

На фиг. 1 изображена подвижная система реле в сборе; на фиг. 2 - якорь, собранный с гибким элементом и клиньями в шаблоне; на фиг. 3 - клинья, собранные в зажим на промежуточной детали во втором шаблоне; на фиг. 4 - нодвижная система реле в третьем шаблоне; на фиг. 5 - подвижная система реле, закрепленная на цоколе в четвертом шаблоне.

Реле, которое можно собирать по предлагаемому способу, имеет следуюш,ую конструкцию подвижной системы.

Якорь 1 н нодвижная контактная пружина

2закреплены на трубке 3, изолированной от якоря I. Якорь 1 имеет плоскости 4 и 5. Трубка 3 имеет внутренний торец 6. Трубка 7 проходит через цоколь 8 реле, от которого она изолирована. Цоколь 8 имеет поверхность 9. Внутри трубок 3 и 7 расположен гибкий элемент 10 и обхватывающие его с двух сторон клинья 11 и 12. Торец трубки 3, гибкий элемент 10, клинья 11 соединены между собой, например, пайкой в точке 13; торец трубки 7, другой конец гибкого элемента 10 и клинья 12 - в точке 14.

Способ сборки подвижной системы электромагнитного реле пояснен на конкретном примере его выполнения при сборке реле РПС-32.

Гибкий элемент 10 устанавливают в паз шаблона (фиг. 2) до поверхности 15. Затем на гибкий элемент 10 устанавливают якорь 1 плоскостью 5 на плоскость 16 таким образом, чтобы гибкий элемент прошел внутри трубки

3якоря 1, на котором установлена контактная пружина 2. В трубку 3 с обеих сторон гибкого элемента 10 вводят клинья 11 до упора в поверхность 17. Затем гибкий элемент 10, клинья 11, торец трубки 3 соединяют, например, пайкой в точке 13.

В процессе этой сборки обеспечивают определенное расстояние от торца клиньев И до плоскости 5 якоря 1, причем клинья И защемляют гибкий элемент 10 на одном уровне.

Предварительно или одновременно во втором щаблоне (фиг. 3) сборки клиньев устанавливают клинья 12 прямым концом в пазы 18, образованные приспособлением и вкладышем 19, причем вкладыш 19 имеет толщину, равную толщине гибкого элемента 10, а пазы 18 имитируют положение клиньев 12 в трубке 7 цоколя 8.

В зазор между клиньями 12 устанавливают промежуточную деталь 20. Затем приспособление для сборки клиньев зажимают в обойму 21. При этом торцы клиньев 12 с прогибом оказываются на уровне нлоскости 22 обоймы 21, а промежуточная деталь 20 прижимается к поверхности 23. При этом обеспечивается определенное расстояние от торцов клиньев 12 с промежуточной деталью 20, например, сваркой Б точках 24.

После этого в третьем шаблоне (фиг. 4) устанавливают якорь 1, собранный с гибким элементом 10 и клиньями 11, плоскостью 5 на поверхность 25 этого шаблона таким образом, что гибкий элемент 10 проходит в паз 26. На плоскость 4 якоря 1 накладывают крышку 27 и ею прижимают якорь 1 к поверхности 25. На свободный конец гибкого элемента 10 надевают клинья 12, предварительно собранные в зажим с промежуточной деталью 20 таким образом, что клинья 12 обхватывают гибкий элемент 10 с двух сторон, а промежуточная деталь 20 упирается в поверхность 28.

Таким образом обеспечивается гарантированный зазор между торцами клиньев 11 и 12. Затем соединяют клинья 12 и гибкий элемент 10 в точке 29, например, сваркой и обрубают промежуточную деталь.

После этого собранный якорь вынимают из третьего шаблона и на гибкий элемент 10 с клиньями 12 надевают цоколь 8 поверхностью 9 к плоскости 5 якоря 1 таким образом, чтобы трубка 7 цоколя 8 вошла в трубку 3

якоря 1. Затем якорь, собранный с цоколем, устанавливают в четвертом шаблоне. При этом цоколь 8 поверхностью 9 устанавливают на плоскость 30 и фиксируют его движками 31, затем движки 32 отжимают якорь 1 таким

образом, что поверхность 33 движка 32 находится на плоскости 5 якоря 1. Таким способом обеспечивают необходимый размер между плоскостью 5 якоря 1 и поверхностью 9 цоколя 8, а также номинальный межконтактный зазор. Затем торец трубки 7 цоколя 8, гибкий элемент 10, клинья 12 соединяют между собой, например, пайкой в точке 14.

Использование предлагаемого способа сборки подвижной системы реле обеспечивает по сравнению с существующим способом следующие преимущества:

а)клинья защемляют гибкий элемент в центре тяжести подвижной системы;

б)обеспечивается гарантированный зазор между торцами клиньев и в результате - достаточный прогиб гибкого элемента;

в)создается номинальный межконтактный зазор.

При этом способе сборки нет необходимости отгибать часть клина для ограничения захода его в трубку якоря или цоколя.

Формула изобретения

Способ сборки подвижной системы электромагнитного реле с якорем, установленным на упругой подвеске, состоящей из трубок якоря и цоколя, гибкого элемента и клиньев якоря

и цоколя, в соответствии с которым гибкий элемент устанавливают в трубке якоря, помещают с двух его сторон клинья якоря, соединяют эти элементы с торцом трубки, затем на свободный конец гибкого элемента надевают трубку цоколя, устанавливают в ней клинья цоколя и соединяют эти элементы с торцом трубки цоколя, отличающийся тем, что, с целью повышения стабильности технологического процесса сборки, гибкий элемент и клинья фиксируют в трубке якоря с

помощью шаблона, определяющего положение торцов клиньев относительно плоекости якоря, клинья цоколя фиксируют на вспомогательной детали, определяющей расстояние между ними, равное толщине гибкого элемента с помощью другого щаблона, определяющего положение торцов клиньев относительно торца вспомогательной детали, клинья цоколя фиксируют па гибком элементе с помощью третьего щаблона, определяющего расстояние между торцамп клиньев якоря и цоколя, клинья цоколя и гибкий элемент укрепляют в трубке цоколя с помощью четвертого щаблона, определяющего положение якоря относительно цоколя, а затем удаляют вспомогательную деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки подвижной системы электромагнитного реле | 1980 |

|

SU907622A1 |

| Вайма для сборки рамок корпусов струнных музыкальных инструментов | 1987 |

|

SU1444146A1 |

| Устройство для посадки бортовых крыльев | 1989 |

|

SU1712184A1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ СКВАЖИНЫ | 2011 |

|

RU2472913C1 |

| Способ определения положения линий гиба панелей | 1983 |

|

SU1140866A1 |

| Способ герметизации приборов пайкой | 1985 |

|

SU1248734A1 |

| ВЫСОКОВОЛЬТНЫЙ ВАКУУМНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 1993 |

|

RU2064702C1 |

| Станок для сборки покрышек пневматических шин | 1976 |

|

SU735432A1 |

| Устройство для сборки листовых металлических конструкций | 1952 |

|

SU95632A1 |

| Электромагнитное реле | 1985 |

|

SU1269217A1 |

3 2

J:i . Ф Ш d rh m rh ;. ffi 6 55

Авторы

Даты

1976-08-30—Публикация

1974-09-30—Подача