(54) СПОСОБ СБОРКИ ПОДВИЖНОЙ СИСТЕМЫ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ

1

Изобретение относится к релейной технике, в частности к технологии изготовления реле, якорь которых подвешен на гибком элементе.

Известен способ сборки подвижной системы электромагнитного реле, согласно которому в трубку якоря помещают гибкий элемент и клинья якоря, причем торцы клиньев находятся на уровне внутреннего торца трубки. Детали собранного узла по торцу соединяют пайкой. Якорь совмещают с цоколем так, чтобы гибкие элементы проходили внутри трубок цоколя, после чего вводят внутрь трубок цоколя клинь5 цоколя до упора отогнутой частью в торец трубки. Для создания гарантированного зазора между торцами трубок якоря и цоколя .оттягивают цоколь от якоря затем откусывают выступающие концы клиньев и гибкого элемента и соединяют их с трубкой цоколя пайкой 1.

Однако такой способ не позволяет достичь стабильности параметров подвесной системы.

Наиболее близким по технической сущности к изобретению является способ, согласно которому гибкий элемент и клинья фиксируют в трубке якоря с помощью шаблона, определяющего положение клиньев якоря относительно базовой плоскости якоря на вспомогательной детали. В третьем щаблоне выставляют расстояние между торцами клиньев якоря и цоколя и фиксируют клинья цоколя, на гибком элементе. В четвертом щаблоне клинья цоколя и гибкий элемент укрепляют в трубке цоколя.

10

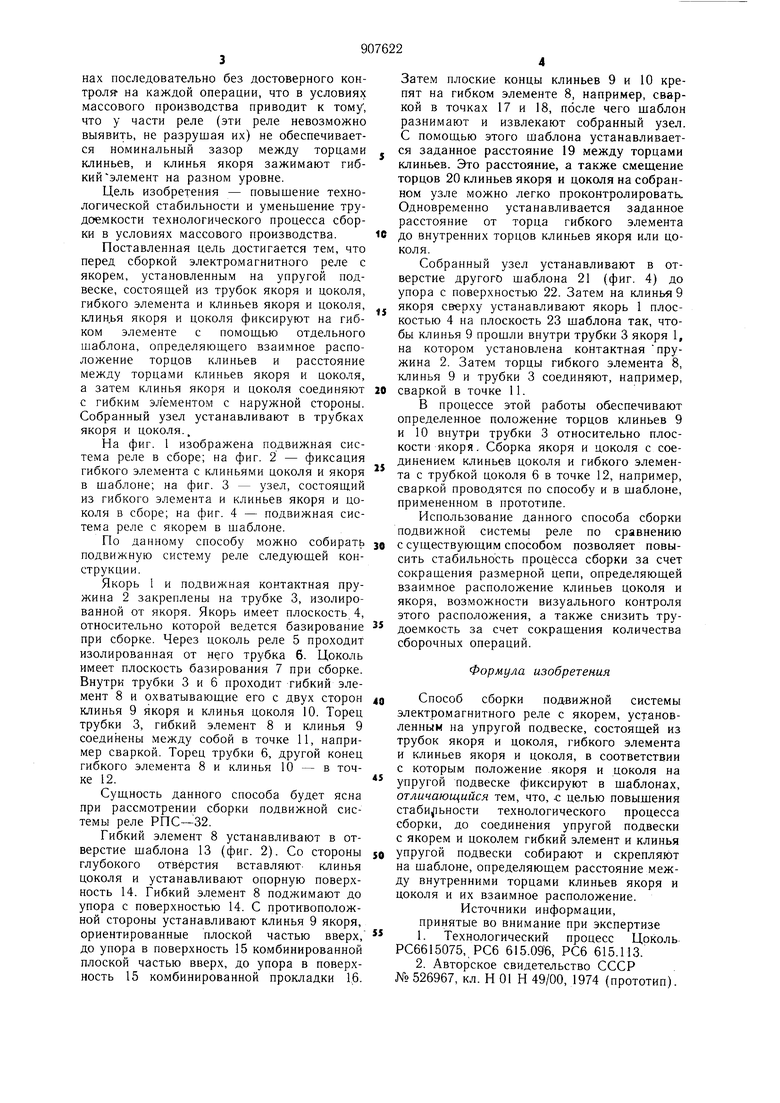

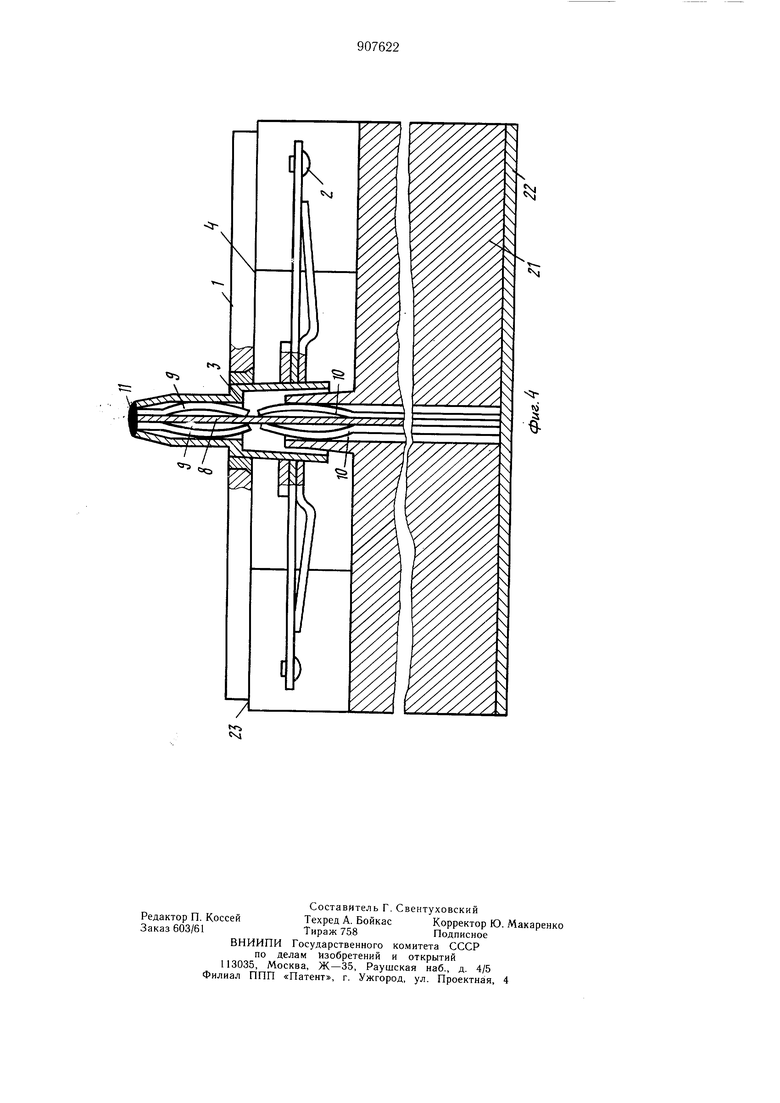

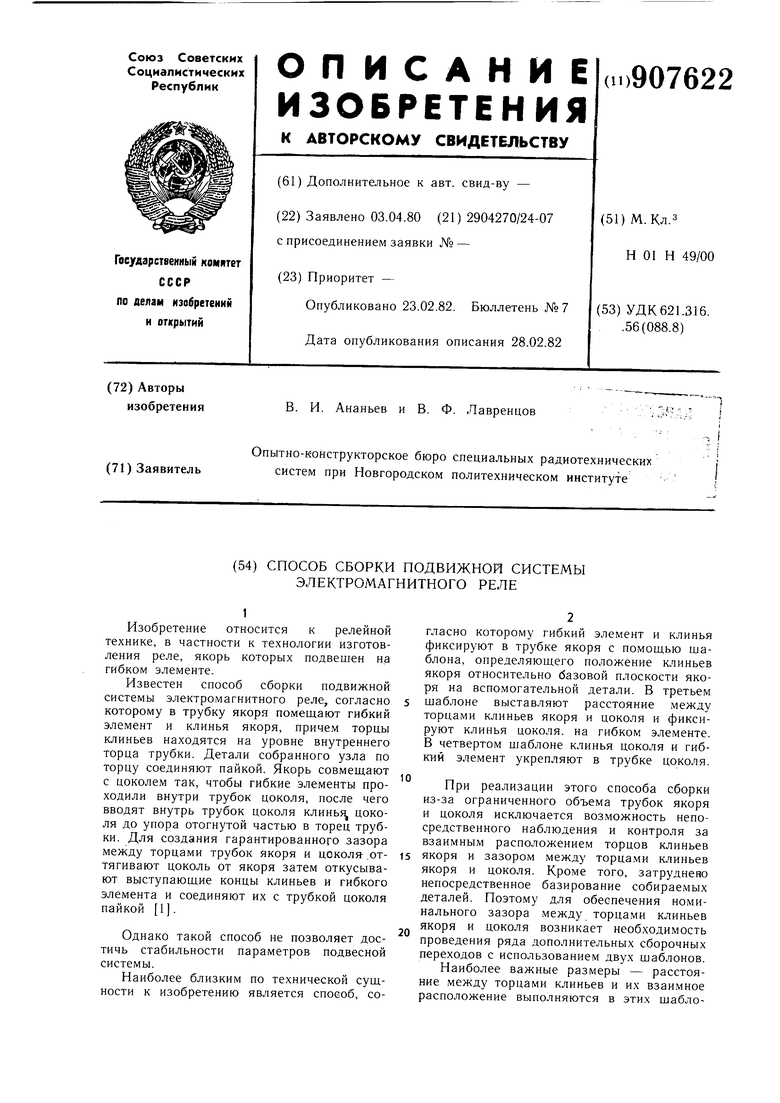

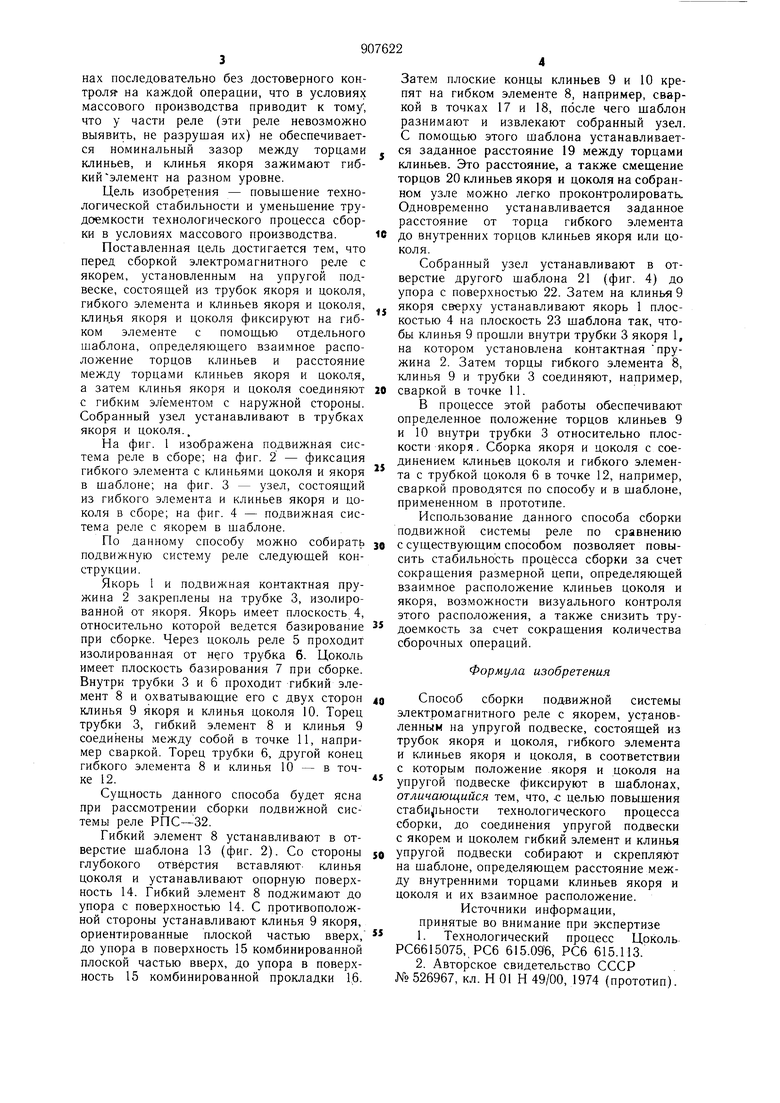

При реализации этого способа сборки из-за ограниченного объема трубок якоря и цоколя исключается возможность непосредственного наблюдения и контроля за взаимным расположением торцов клиньев 15 якоря и зазором между торца.ми клиньев якоря и цоколя. Кроме того, затруднено непосредственное базирование собираемых деталей. Поэтому для обеспечения номинального зазора между торца.ми клиньев якоря и цоколя возникает необходимость проведения ряда дополнительных сборочных переходов с использованием двух шаблонов. Наиболее важные размеры - расстояние .между торцами клиньев и их взаимное расположение выполняются в этих щаблонах последовательно без достоверного контроля- на каждой операции, что в условиях массового производства приводит к тому, что у части реле (эти реле невозможно выявить, не разрушая их) не обеспечивается номинальный зазор между торцами клиньев, и клинья якоря зажимают гибкийэлемент на разном уровне. Цель изобретения - повышение технологической стабильности и уменьшение трудоемкости технологического процесса сборки в условиях массового производства. Поставленная цель достигается тем, что перед сборкой электромагнитного реле с якорем, установленным на упругой подвеске, состоящей из трубок якоря и цоколя, гибкого элемента и клиньев якоря и цоколя, клинья якоря и цоколя фиксируют на гибком элементе с помощью отдельного шаблона, определяющего взаимное расположение торцов клиньев и расстояние между торцами клиньев якоря и цоколя. а затем клинья якоря и цоколя соединяют с гибким элементом с наружной стороны. Собранный узел устанавливают в трубках якоря и цоколя.. На фиг. 1 изображена подвижная система реле в сборе; на фиг. 2 - фиксация гибкого элемента с клиньями цоколя и якоря в щаблоне; на фиг. 3 - узел, состоящий из гибкого элемента и клиньев якоря и цоколя в сборе; на фиг. 4 - подвижная система реле с якорем в шаблоне. По данному способу можно собирать подвижную систему реле следующей конструкции. Якорь 1 и подвижная контактная пружина 2 закреплены на трубке 3, изолированной от якоря. Якорь имеет плоскость 4, относительно которой ведется базирование при сборке. Через цоколь реле 5 проходит изолированная от него трубка 6. Цоколь имеет плоскость базирования 7 при сборке. Внутри трубки 3 и 6 проходит гибкий элемент 8 и охватывающие его с двух сторон клинья 9 якоря и клинья цоколя 10. Торец трубки 3, гибкий элемент 8 и клинья 9 соединены между собой в точке 11, например сваркой. Торец трубки 6, другой конец гибкого элемента 8 и клинья 10 - в точке 12. Сущность данного способа будет ясна при рассмотрении сборки подвижной системы реле РЦС-32. Гибкий элемент 8 устанавливают в отверстие шаблона 13 (фиг. 2). Со стороны глубокого отверстия вставляют- клинья цоколя и устанавливают опорную поверхность 14. Гибкий элемент 8 поджимают до упора с поверхностью 14. С противоположной стороны устанавливают клинья 9 якоря, ориентированные плоской частью вверх, до упора в поверхность 15 комбинированной плоской частью вверх, до упора в поверхность 15 комбинированной прокладки 16. Затем плоские концы клиньев 9 и 10 крепят на гибком элементе 8, например, сваркой в точках 17 и 18, после чего шаблон разнимают и извлекают собранный узел. С помощью этого шаблона устанавливается заданное расстояние 19 между торцами клиньев. Это расстояние, а также смещение торцов 20 клиньев якоря и цоколя на собранном узле можно легко проконтролировать. Одновременно устанавливается заданное расстояние от торца гибкого элемента до внутренних торцов клиньев якоря или цоколя. Собранный узел устанавливают в отверстие другого шаблона 21 (фиг. 4) до упора с поверхностью 22. Затем на клинья 9 якоря сверху устанавливают якорь 1 плоскостью 4 на плоскость 23 шаблона так, чтобы клинья 9 прошли внутри трубки 3 якоря 1, на котором установлена контактная пружина 2. Затем торцы гибкого элемента 8, клинья 9 и трубки 3 соединяют, например. сваркой в точке 11. В процессе этой работы обеспечивают определенное положение торцов клиньев 9 и 10 внутри трубки 3 относительно плоскости якоря. Сборка якоря и цоколя с соединением клиньев цоколя и гибкого элемента с трубкой цоколя 6 в точке 12, например, сваркой проводятся по способу и в шаблоне, примененном в прототипе. Использование данного способа сборки подвижной системы реле по сравнению с существующим способом позволяет повысить стабильность процесса сборки за счет сокращения размерной цепи, определяющей взаимное расположение клиньев цоколя и якоря, возможности визуального контроля этого расположения, а также снизить трудоемкость за счет сокращения количества сборочных операций, Формула изобретения Способ сборки подвижной системы электромагнитного реле с якорем, установленным на упругой подвеске, состоящей из трубок якоря и цоколя, гибкого элемента и клиньев якоря и цоколя, в соответствии с которым положение якоря и цоколя на упругой подвеске фиксируют в щаблонах, отличающийся тем, что, с целью повышения стаби тьности технологического процесса сборки, до соединения упругой подвески с якорем и цоколем гибкий элемент и клинья упругой подвески собирают и скрепляют на шаблоне, определяющем расстояние между внутренними торцами клиньев якоря и цоколя и их взаимное расположение. Источники информации, принятые во внимание при экспертизе 1.Технологический процесс Цоколь РС6615075, РС6 615.096, РС6 615.113. 2.Авторское свидетельство СССР № 526967, кл. Н 01 Н 49/00, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки подвижной системы электромагнитного реле | 1974 |

|

SU526967A1 |

| Приспособление для сборки электромагнитной системы двухобмоточных поляризованных реле | 1982 |

|

SU1037358A1 |

| Способ монтажа резервуаров из рулонируемых полотнищ и устройство для разворачивания полотнищ | 1982 |

|

SU1073415A1 |

| Вайма для сборки рамок корпусов струнных музыкальных инструментов | 1987 |

|

SU1444146A1 |

| Станок для двусторонней гибки деталей из труб | 1981 |

|

SU997904A1 |

| Устройство для сборки трубных пучков теплообменных аппаратов | 1980 |

|

SU889222A1 |

| Автоматическая линия для сборки магнитной системы электромагнитного реле | 1990 |

|

SU1709417A1 |

| ВЫСОКОВОЛЬТНЫЙ ВАКУУМНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 1993 |

|

RU2064702C1 |

| Способ изготовления основания с планарными выводами герметичного реле и устройство для его осуществления | 1988 |

|

SU1561122A1 |

| Способ сборки электромагнитного реле | 1988 |

|

SU1557599A1 |

Авторы

Даты

1982-02-23—Публикация

1980-04-03—Подача