(54 ШИХТА ПО

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

SU1593061A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав порошковой проволоки | 1978 |

|

SU709301A1 |

.

3 L IV-l к :,fexa:n;L;ipOE

злекхоод г

в часрюсп; ;;

- -1-1ЭИОН1ЮСТОЙКИХ стг:;сГ колег р„ 18-10 .

1 MjjiX згигли- сск;- /. з

тнчес

1 ЦруГИУ ОТрасЛМА

строе

И ри

обояо ь I 1 кенть, ьеь / « Г I

1 гя

2-4

jV -1г г ,1 1 I (

Pyu«i 15-13

Платзмкоьь чи-йтК--20

Мраг-рЗо

.-;::,:54-58

Известий; 1о;-О1 К.) тфово:то -;а пс;:-:; ;;; вьюокие мехчи1тче:;-:ис свойства металл:я HJ высокую произ.уп:;;;:телыюс7Ь ..aaixax

Однпко повьш ;::х jC содеп:кз- -е рем иаплавлсином г -ггаляе (0,5%) сг -.5 коррозионную о::ог:.ост5: ripii iC :- сою воздействия arpjccjUiHbsx сред тюпхлсакой ок; телыюн способмост:.

Л пе-ь;;-01;:е-.. -.. vvn;;--Knc сг:;огьл-зг, роБ (тйта1Ш И;-; :;Х;;;;П-: :- . .;;.-: П.;н ., струет ; оз П1куо57Пг;о :.:/;:- : -v..:.; чорро ин -nj; ):;,-;л;тейст1 и:1 гегличес/ оге u--:;ia ;:Bfipvi f ноГОПрО7.ОД:П;1е USh:} .

с ;;глъо п- ;-:1:-;ния стойкосП г-с- гпмла ;; сС) ;1 ш: Сксис ЛТ:гг |О -лчгозн;; cvjcyan lUiixть; поиоупховсн П ОБОЛо/-::1. содсржя ей , ipsMop. птявг- ;: ;-i iimai, , , rv:sj-r;.Twri стг1л;;ч--ск;;й. дополизиелыто содер |::Г гемйпзт п фгрр01;35сбо, .а кo.етoиeнтi взмгь н слодующ .

COGnGaKv ws;. P;;;X V :

Frnn :.7.:0,0

Лрамор3.5-Л.е

ПлаЕПОВы1 )ат2,,8

:Аргл; яи V хгглли оски;т-.5-7.0

tf«p:;o inof:

7; с--1ол;:. :i- D eneinx:- ; -. сердечника

гЮрЭТТ М :;i : .С;-:-Х ЧИ rCi.TTils,- uplX -,, К ЙКIX-- j,iy Х-Х-,r.:ic X: ; :хт;ьх.сокх.-л :гслы пх pec;c;цз: при X с roiBeixio схнжеииш содерK fTHH кр.х . хеххтле iiina. Это jx хюгршащаст

интенсивную коррозию в сильных окислительных | средах, происЧодящ ю преимущественно вследствие межкристаллитного растворения и вьтадения зерен металла в реагент.

Кроме того. Наличие гематита (.() способствует обезуглероживанию наплавленного металла при сварке, тем самым повышая его стойкость к общей н южкристаллитной коррозии.i.

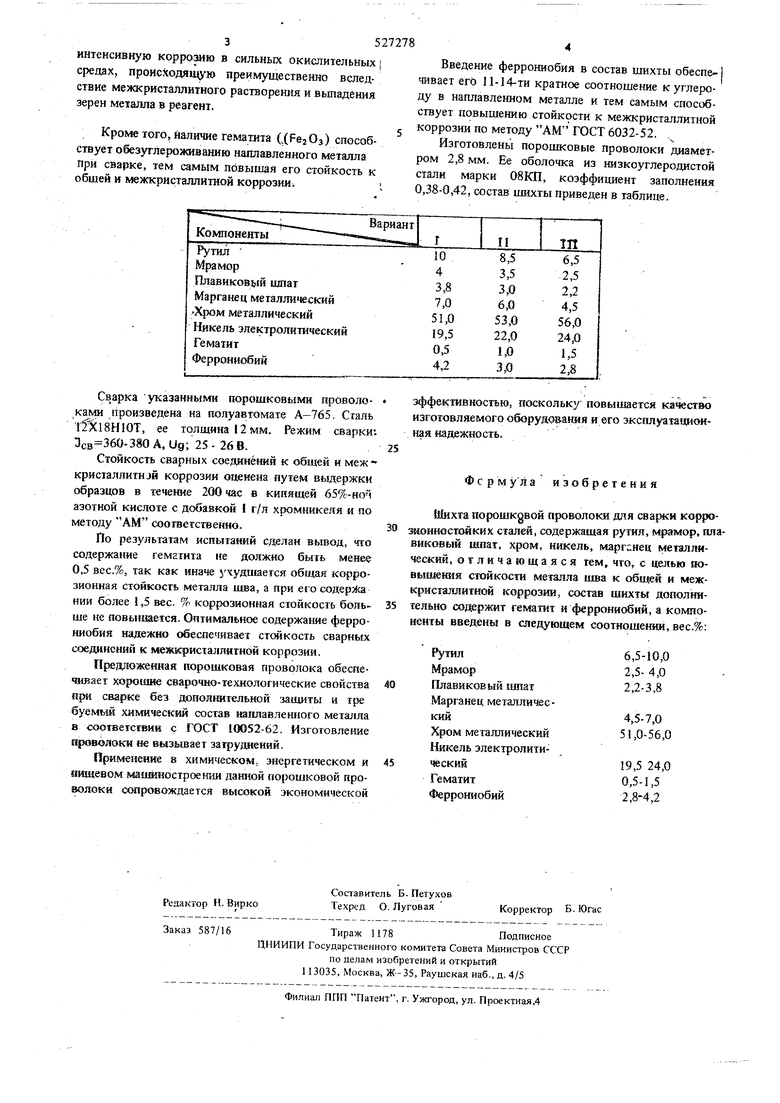

Сварка указанными порошковыми проволоками произведена ка полуавтомате А-765. Сталь , ее толщина 12мм. Режим сварки: .380 А, Ug; 25 - 26 В.

Стойкость сварных соединений к общей и межкристаллитнзй коррозии оценена путем выдержки образцов в течение 200 час в кипящей 65%-ном азотной кислоте с добавкой г/л хромникеля н по методу AM соответсгеенно.

По результатам испытаний сделан вывод, что содержание гематита не должно быть менее 0,5 вес.%, так как иначе ухудшается общая коррозионная стойкость металла шва, а при его содержа НИИ более ,5 вес. % коррозионная стойкость больше не повышается. Оптимальное содержание феррониобия надежно сйеспечивает стсйкость сварных с«эеданений к межкристаллитной коррозии.

Предложеш ая порошковая проволока обеспечивает хорошие сварочно-технологические свойства при сварке без дополнительной защить и тре буемый химический состав наплавленного металла в соотвегсгвии с ГОСТ 10052-62. Изготовление проволоки не вызывает затруднений.

Применение в химическом, энергетическом и иищдевом маншностроении данной порошковой проволоки сопровождается высокой экономической

Введение феррониобия в состав шихты обеспечивает его 11-14-ти кратное соотношение к углероду в наплавленном металле и тем самым способствует повышению стойкости к межкристаллитной коррозии по методу AM ГОСТ 6032-52. .

Изготовлены порошковые проволоки диаметром 2,8 мм. Ее оболочка из низкоуглеродистой стали марки 08КП, коэффищгент заполнения 0,38-0,42, состав шихты приведен в таблице.

Эффективностью, поскольку повышается качество изготовляемого оборудования и его эксплуатаадоиная надежность.

25

Ферм у л а изобретения

Шихта порошковой проволоки для сварки коррояюнностойких сталей, содержащая рутил, мрамор, плавиковый шпат, хром, никель, марганец металлический, отличающаяся тем, что, с целью повышения стойкости металла шва к общей и межкристаллитной коррозии, состав шихты дополнительно содержит гематит и ферронисйий, а компоненты введены в следующем соотношении, вес.%:

6,5-10,0

Рутил

2,5- 4,0 Мрамор 2,2-3,8

Плавиковый шпат

Марганец металличес4,5-7,0 кий 51,0-56,0

Хром металлический Никель электролити19,5 24,0

ческий 0,5-1,5

Гематит

2,8-4,2 Феррониобий

Авторы

Даты

1976-09-05—Публикация

1975-04-22—Подача