Якорные цепи в тоннаже морских судов занимают очень солидное место. На некоторых судах вес якорных цепей достигает нескольких сотен тонн.

В настоящее время все суда снабжены цепями ручного производства с временным сопротивлением разрыву от 35 до 41 (ОСТ-1413).

Техника морского судостроения на протяжении десятков лет стремится повысить прочность судовых цепей и тем снизить их вес, а за счет уменьшения последнего повысить полезный груз морского судна и ускорить его снятие с якоря.

Уже известен способ производства звеньев цепи из полосы путем накатки в кольцо с одновременной сваркой полосы. Накаточная машина, применяемая для этой цели, обладает крупными недостатками. Вследствие одностороннего нажатия свариваемой полосы сварка охватывает одновременно не все звено, а только -/з его. При этом окалина и жидкий шлак удаляются с полосы плохо.

Кроме того края полосы утонены, вследствие чего на закругленном звене остаются неглубокие полости. В эти

полости проникает вода, быстро разрушая несваренные поверхности полосы. В связи с тем, что такого рода накаточная машина не предусматривает очистки полосы от окалины и шлака, цепи повышенной прочности изготовляются с временным сопротивлением материала звеньев порядка 34,0 лгг/.и.и-.

Другая известная машина того же назначения-обкаточная также имеет недостатки, связанные с отсутствием вторичной сварки.

По данным американской и французской технической литературы в настояшее время за границей уже изготовляются цепи из специальной литой стали со временным сопротивлением в 70 .

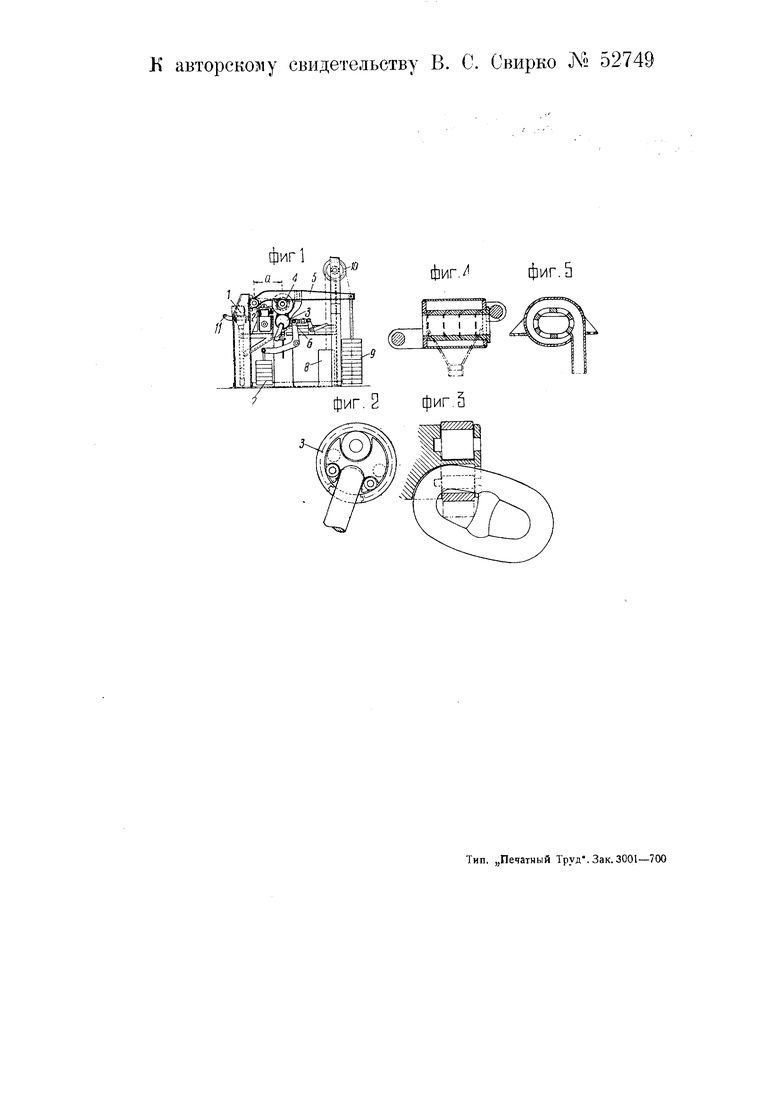

Согласно настояш,ему изобретению, при изготовлении цепного звена, составленного навиванием из нескольких слоев полосового материала путем сварки, полосовому материалу придают сечения двояко вогнутой формы; подобное мероприятие имеет целью улучшить качество сварки боковых кромок навитого материала.

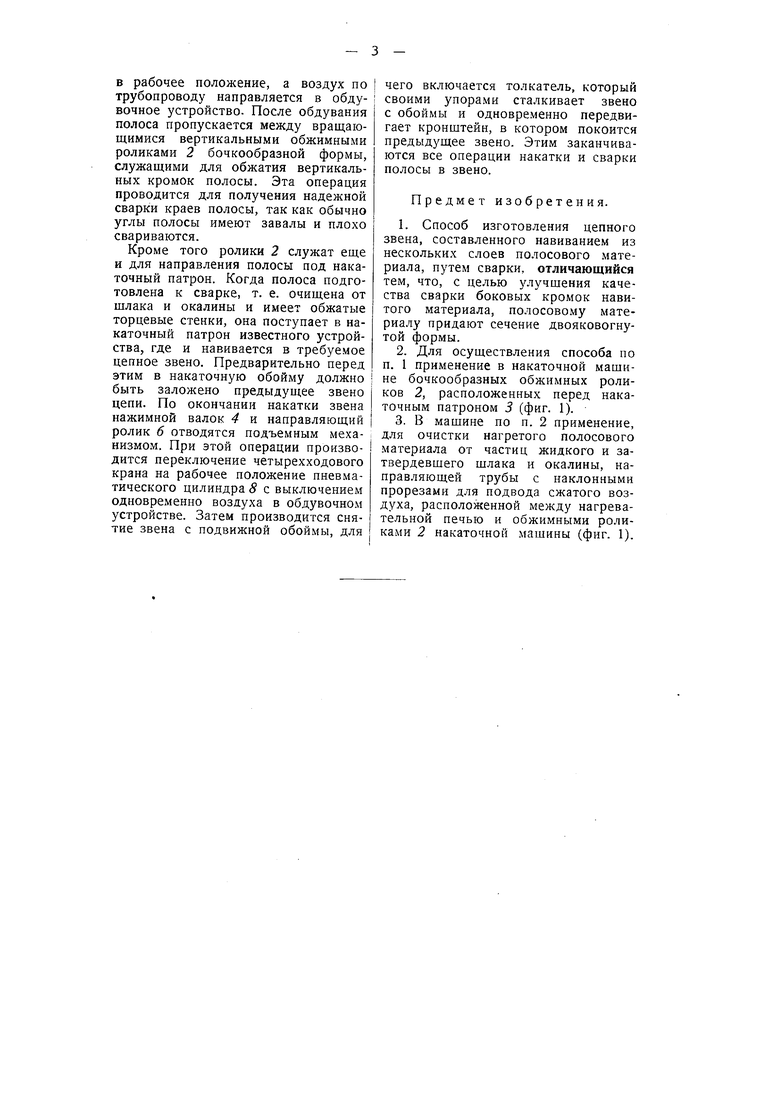

Для осуш,ествления способа в накаточной машине применены бочкообразные обжимные ролики, расположенные перед накаточным патроном. Кроме того между нагревательной печью и накаточной машиной расположена направляющая труба с наклонными прорезами для подвода сжатого воздуха; эта труба служит для очистки нагретого полосового материала от частиц жидкого и затвердевшего шлака и окалины.

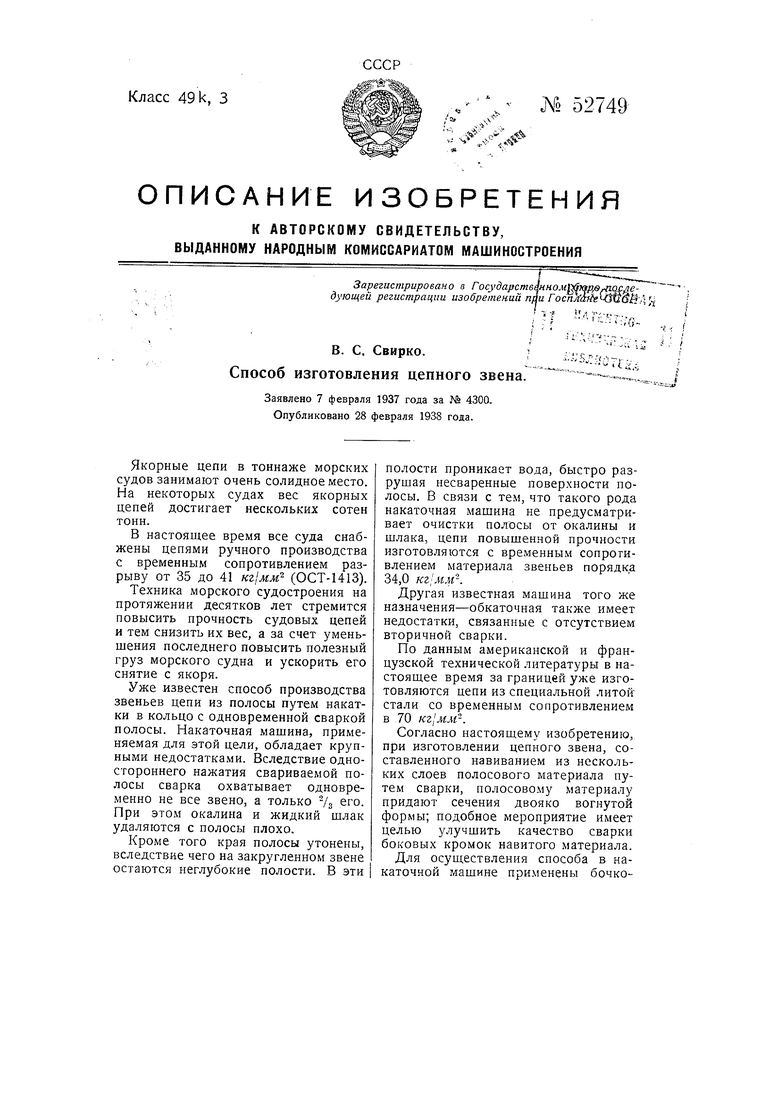

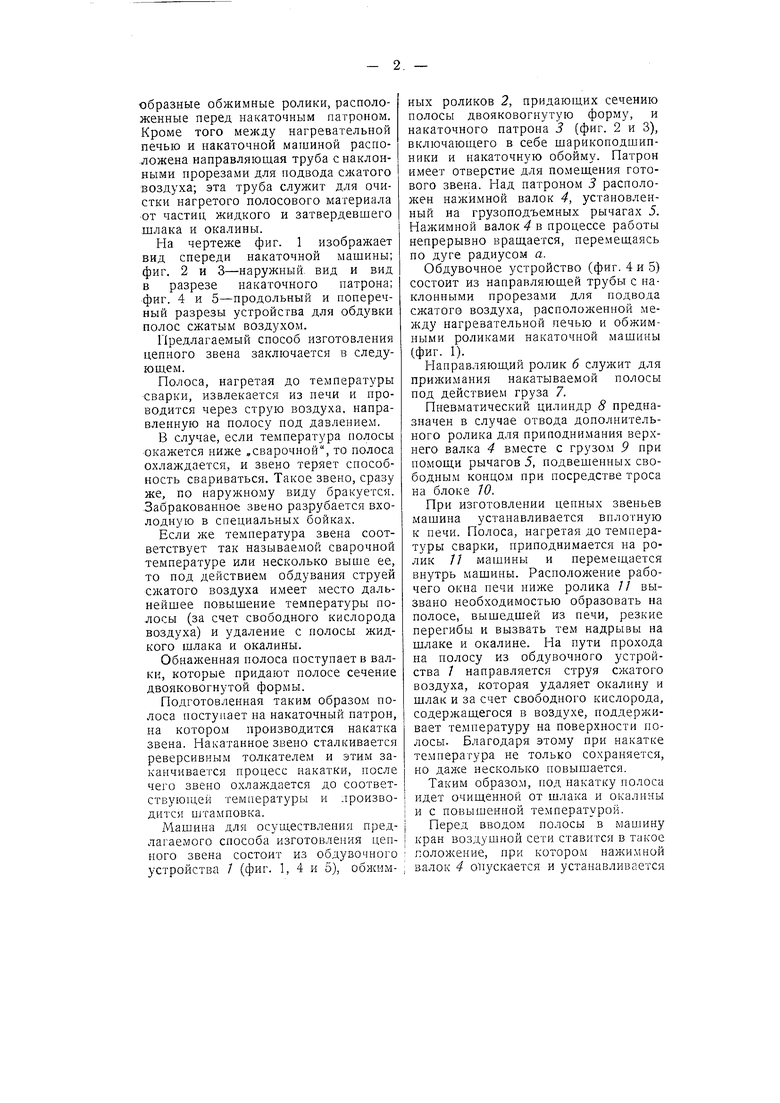

На чертеже фиг. 1 изображает вид спереди накаточной машины; фиг. 2 и 3-наружный, вид и вид в разрезе накаточного патрона; фиг. 4 и 5-продольный и поперечный разрезы устройства для обдувки полос сжатым воздухом.

Предлагаемый способ изготовления цепного звена заключается в следующем.

Полоса, нагретая до температуры сварки, извлекается из печи и проводится через струю воздуха, направленную на полосу под давлением.

В случае, еслн температура полосы окажется ниже „сварочной, то полоса охлаждается, и звено теряет способность свариваться. Такое звено, сразу же, по наружному виду бракуется. Забракованное звено разрубается вхолодную в специальных бойках.

Если же температура звена соответствует так называемой сварочной температуре или несколько выше ее, то под действием обдувания струей сжатого воздуха имеет место дальнейшее повышение температуры полосы (за счет свободного кислорода воздуха) и удаление с полосы жидкого шлака и окалины.

Обнаженная полоса поступает в валки, которые придают полосе сечение двояковогнутой формы.

Подготовленная таким образом полоса поступает на накаточный патрон, на котором производится накатка звена. Накатанное звено сталкивается реверсивным толкателем и этим заканчивается процесс накатки, после чего звено охлаждается до соответствующей температуры и лроизводится штамповка.

Машина для осуществления предлагаемого способа изготовления цепного звена состоит из обдувочного устройства / (фиг. 1, 4 и 5), обнсимных роликов 2, придающих сечению полосы двояковогнутую форму, и накаточного патрона 3 (фиг. 2 и 3), включающего в себе щарикоподшипники и накаточную обойму. Патрон имеет отверстие для помещения готового звена. Над патроном 3 расположен нажимной валок 4, установленный на грузоподъемных рычагах 5. Нажимной валок 4 в процессе работы непрерывно вращается, перемещаясь по дуге радиусом а.

Обдувочное устройство (фиг. 4 и 5) состоит из направляющей трубы с наклонными прорезами для подвода сжатого воздуха, расположенной между нагревательной печью и обжимными роликами накаточной машины (фиг. 1).

Направляющий ролик б служит для прижимания накатываемой полосы под действием груза 7.

Пневматический цилиндр 8 предназначен в случае отвода дополнительного ролика для приподнимания верхнего валка 4 вместе с грузом 9 при помощи рычагов 5, подвешенных свободным концом при посредстве троса на блоке JO.

При изготовлении цепных звеньев машина устанавливается вплотную к печи. Полоса, нагретая до температуры сварки, приподнимается на ролик 7/ машины и перемещается внутрь машины. Расположение рабочего окна печи ниже ролика // вызвано необходимостью образовать на полосе, вышедшей из печи, резкие перегибы и вызвать тем надрывы на шлаке и окалине. На пути прохода на полосу из обдувочного устройства / направляется струя сжатого воздуха, которая удаляет окалину и шлак и за счет свободного кислорода, содержащегося в воздухе, поддерживает температуру на поверхности полосы. Благодаря этому при накатке температура не только сохраняется, но несколько повышается.

Таким образом, под накатку полоса идет очищенной от шлака и окалины и с повышенной температурой.

Перед вводом полосы в машину кран воздушной сети ставится в такое полол ение, при котором нажимной валок 4 опускается и устанавливается

в рабочее положение, а воздух по трубопроводу направляется в обдувочное устройство. После обдувания полоса пропускается между вращающимися вертикальными обжимными роликами 2 бочкообразной формы, служащими для обжатия вертикальных кромок полосы. Эта операция проводится для получения надежной сварки краев полосы, так как обычно углы полосы имеют завалы и плохо свариваются.

Кроме того ролики 2 служат еще и для направления полосы под накаточный патрон. Когда полоса подготовлена к сварке, т. е. очищена от шлака и окалины и имеет обжатые торцевые стенки, она поступает в накаточный патрон известного устройства, где и навивается в требуемое цепное звено. Предварительно перед этим в накаточную обойму должно быть заложено предыдущее звено цепи. По окончании накатки звена нажимной валок 4 и направляющий ролик 6 отводятся подъемным механизмом. При этой операции производится переключение четырехходового крана на рабочее положение пневматического цилиндра 8 с выключением одновременно воздуха в обдувочном устройстве. Затем производится снятие звена с подвижной обоймы, для

чего включается толкатель, который своими упорами сталкивает звено с обоймы и одновременно передвигает кронштейн, в котором покоится предыдущее звено. Этим заканчиваются все операции накатки и сварки полосы в звено.

Предмет изобретения.

1.Способ изготовления цепного звена, составленного навиванием из нескольких слоев полосового материала, путем сварки, отличающийся тем, что, с целью улучшения качества сварки боковых кромок навитого материала, полосовому материалу придают сечение двояковогнутой формы.

2.Для осуществления способа по п. 1 применение в накаточной машине бочкообразных обжимных роликов 2, расположенных перед накаточным патроном 5 (фиг. 1).

3.В машине по п. 2 применение, для очистки нагретого полосового материала от частиц жидкого и затвердевшего шлака и окалины, направляющей трубы с наклонными прорезами для подвода сжатого воздуха, расположенной между нагревательной печью и обжимными роликами 2 накаточной машины (фиг. 1).

фиг. 2 фиг.

фиг. 5

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный листопрокатный стан | 1932 |

|

SU47630A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2317166C1 |

| Сварочный узел | 1978 |

|

SU764769A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| ОДНОРУЧЬЕВАЯ ШНЕКОВАЯ МАШИНА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ НА ТРУБЫ | 2002 |

|

RU2229534C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Устройство для механического кантования слитков в нагревательных печах | 1939 |

|

SU60124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

Авторы

Даты

1938-01-01—Публикация

1937-09-07—Подача