(54) СВАРОЧНЫЙ УЗЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| Трубосварочная клеть | 1978 |

|

SU810330A2 |

| ТРУБОСВАРОЧНАЯ КЛЕТЬ | 2009 |

|

RU2392076C1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| РАБОЧАЯ КЛЕТЬ ТРУБОФОРМОВОЧНОГО СТАНА | 1992 |

|

RU2050996C1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| ДВУХВАЛКОВАЯ НЕПРИВОДНАЯ ВЕРТИКАЛЬНАЯ КЛЕТЬ | 2009 |

|

RU2429927C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Внутренняя оправка трубосварочного стана | 1982 |

|

SU1082512A1 |

Изобретение относится к произвойству электросварйых труб, а именно к сварочным устройствам трубосварочных- станов. ; Изобретение наиболее эффективно может быть использовано в трубосварочных станах при сварке в среде защитных газов прямсиио вных труб малых и ср эдних диаметров из легярованных х:талей.

При электродуговой сварке неплавящимся электродом в атмосфере защитных газов труб из легированных сталей в месте сварйого шва образуется жидкая ванна. Поэтому кромки трубы необходимо удерживать в сжатом состоянии от момента образов ания жидкой ванны до её з твердева-ния. из-за упругого-развйрачивания заготовки происходи растрескивание остывающегр ме таЛла и образование мик рЬтрещинили разрушение шца. Особенно это сказывается при повышенных скоростях сварки (свыше 1 м/мин).

Известно формовочное устройство трубосварочного стана, содержащее формующие элементы, каждый из которых выполнен в виде обоймы с направляющим желобом, внутри которого рас положены опорные шарики, контактиг руйядие с трубой .

Это устройство может быть использовано для удержания кромок трубы при сйарке от Момента образования жидкой ванны до ее здтвердёвания. Однако при изменении геометрической формы трубы вследствие не10равномерности упругих свойств исходной полосы происходит неравномерное распределение нагрузки на опорные шарики в различных обоймах: увеличение давления на одни обоймы и

15 уменьшение - на другие. Это привод;ит к аклоау поверхности трубы в местахувеличения давления, к об. разованию накатов что снижает качество сварных труб.

20

Наиболее близким по технической сущности к изобретению является сварочный узел, со;;ержащий последовательно установленное на станине об25 жймные вилки и корпуса с телгиуш качения 2 .

В известном сварочном узле в каждом из корпусов выполнен продольнозамкнутый желоб, вйутри которого размещены oitopioie шарики, койтактирующие с трубой, на длине рабочей поверхности желоба, расположенной параллельно оси трубы. Таким образом, в поперечном сечении трубы. ПО ее периметру расположены всего три опорных шарика. Вследствие конструктивной невозможности размещения по периметру трубы большего Числа корпусов и, следовательно, большего числа опорных шариков возра стает удельная нагрузка на каждый шарик, что приводит к появлению накатов на поверхности трубы. Кроме того, отсутствие замкнутого контура для обхвата трубы в поперечном сечении не позволяет обеспечить постоянство периметра трубы, что также снижает качество сварных труб

Отсутствие самоустановки корпусов с шариками по периметру трубы При изменении ее геометрической формы из-за неравномерности упругих свойств исходной полосы приводит к неравномерному распределению нагрузки на каждый шарик. Это также вызывает появление наклепа и накатов на поверхности трубы.

Все эти недостатки особенно усугубляются при повышении скоростей сварки.

Недостатком является также сложность и трудоемкость изготовления данной конструкции сварочного узла.

Для повышения качества сварных труб путем стабилизации их периметра при изменении геометрической формы трубы предлагаемый сварочный узел снабжен устройством для перемещения корпусов с телами качения в плоскости, перпенди1 улярной к оси трубы, каждый корпус выполнен в видегибкого элемента и установлен с возможностью обхвата трубы, а его концы соединены между собой при помощи регулировочных винтов. Кроме того, устройство для перемещения корпусов с телами качения может быть выполнено в виде установленных на станине подушек с вертикальными пазами и направляющих, укрепленных на гибких элементах и расположенных в вертикальных Пазах подушек.

Такое конструктивное выполнение обеспечивает возможность самоустаноки по периметру трубной заготовки элементов, образукнцих замкнутый контур постоянного в процессе сварки периметра. Вследствие при изменении геометрической формы трубной заготовки гибкие элементы повторяют эту изменяющуюся форму, благодаря чему нагрузка на тела качения гибких элементов распределяется равномерно. Это позволяет уменьшить появление наклепов и накатов. на поверхности трубы, т.е. повысить ее качество. Обеспечение качества

труб позволяет, в свою очередь, значительно увеличить скорость сварки.

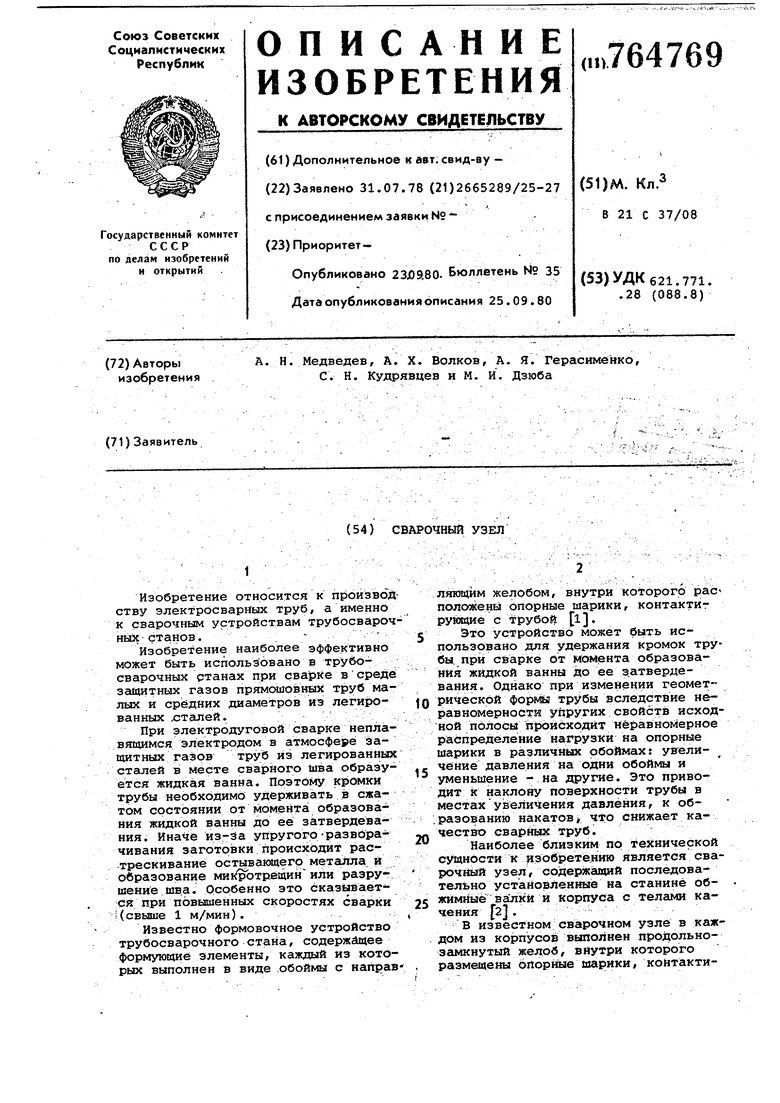

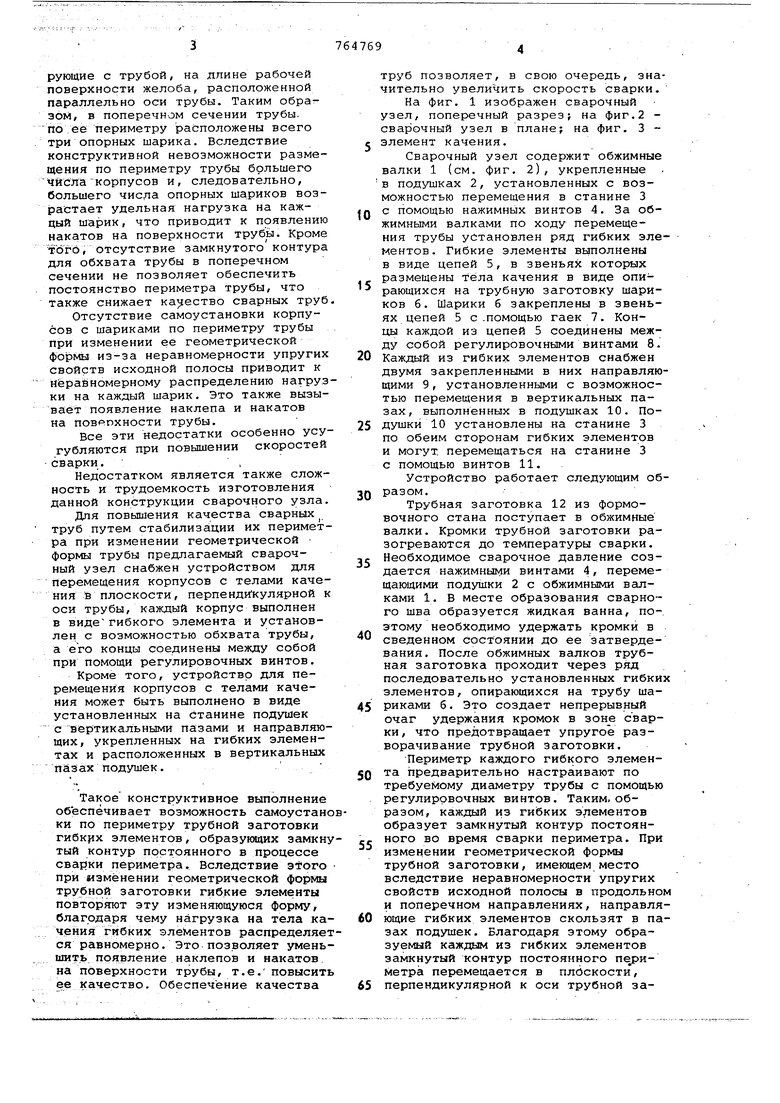

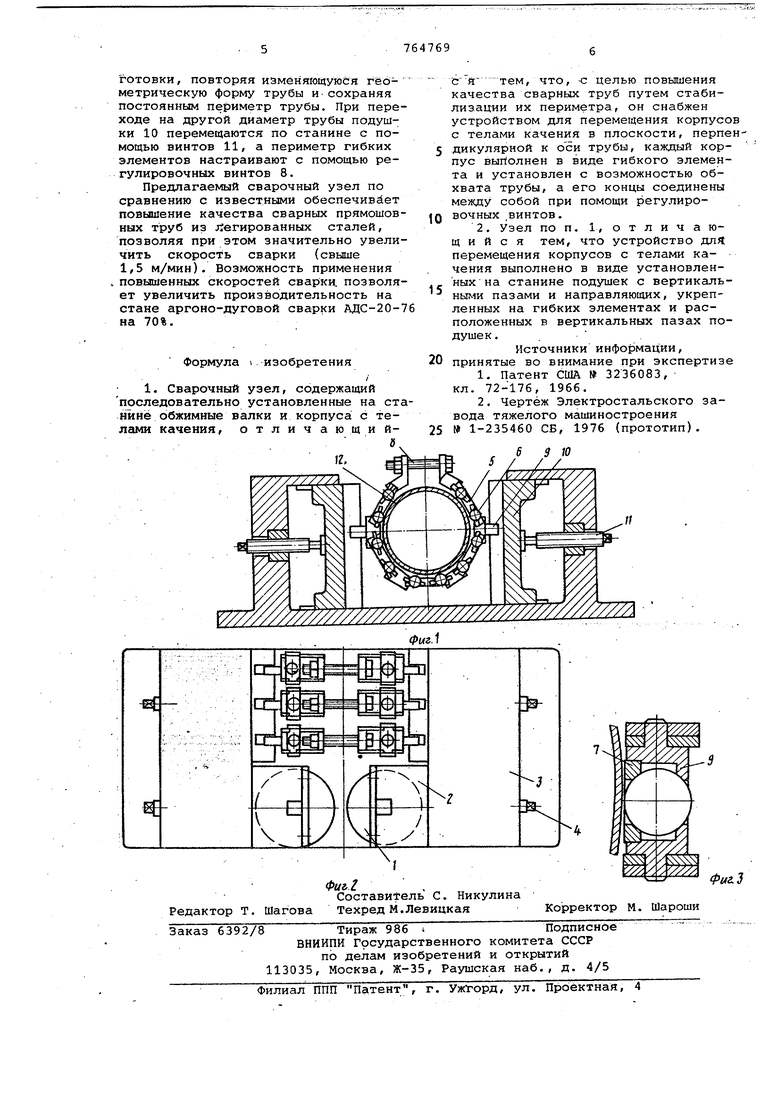

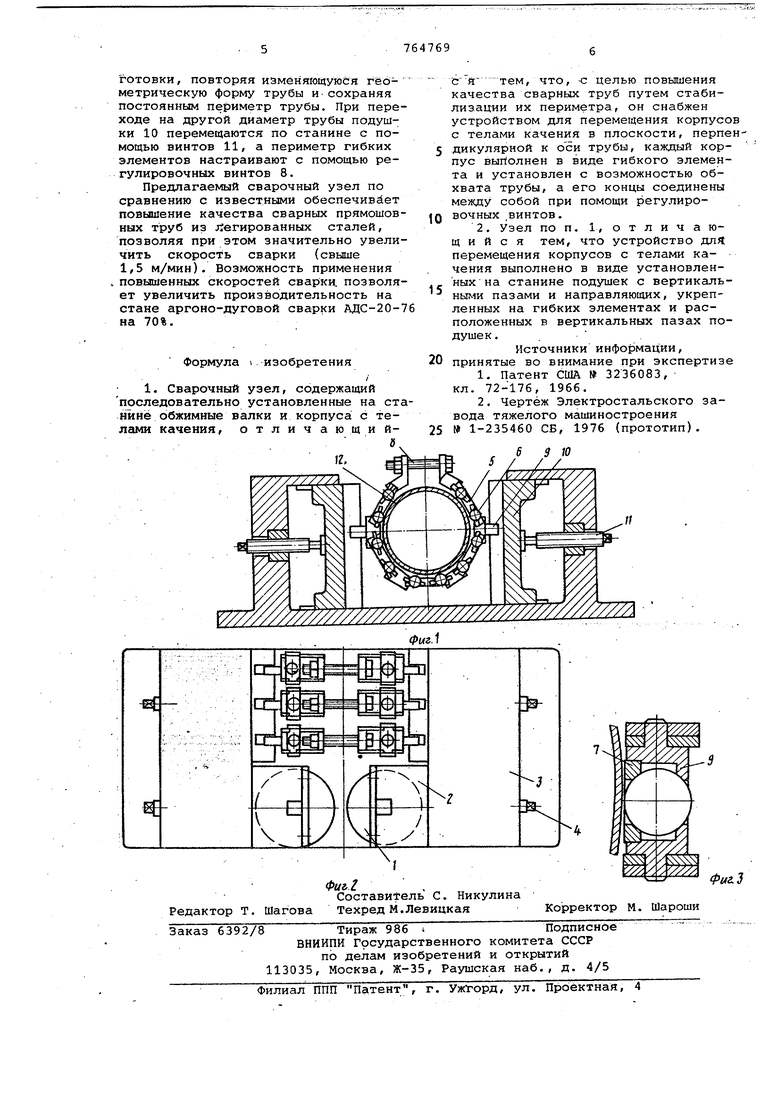

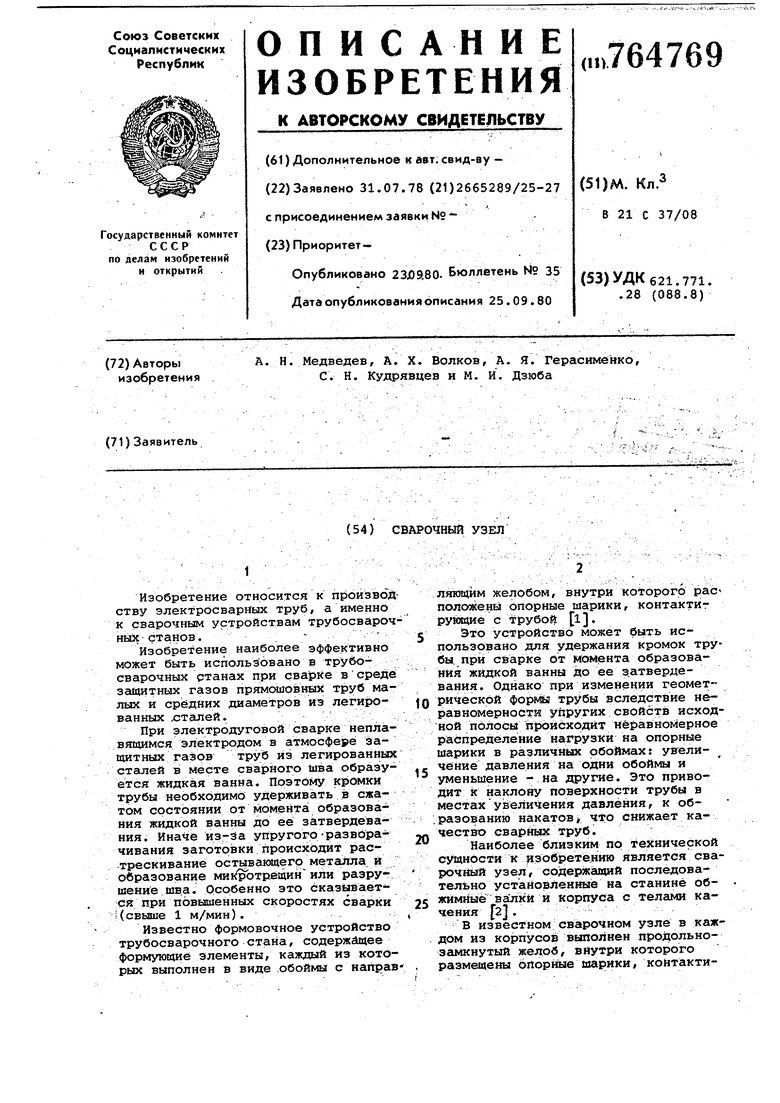

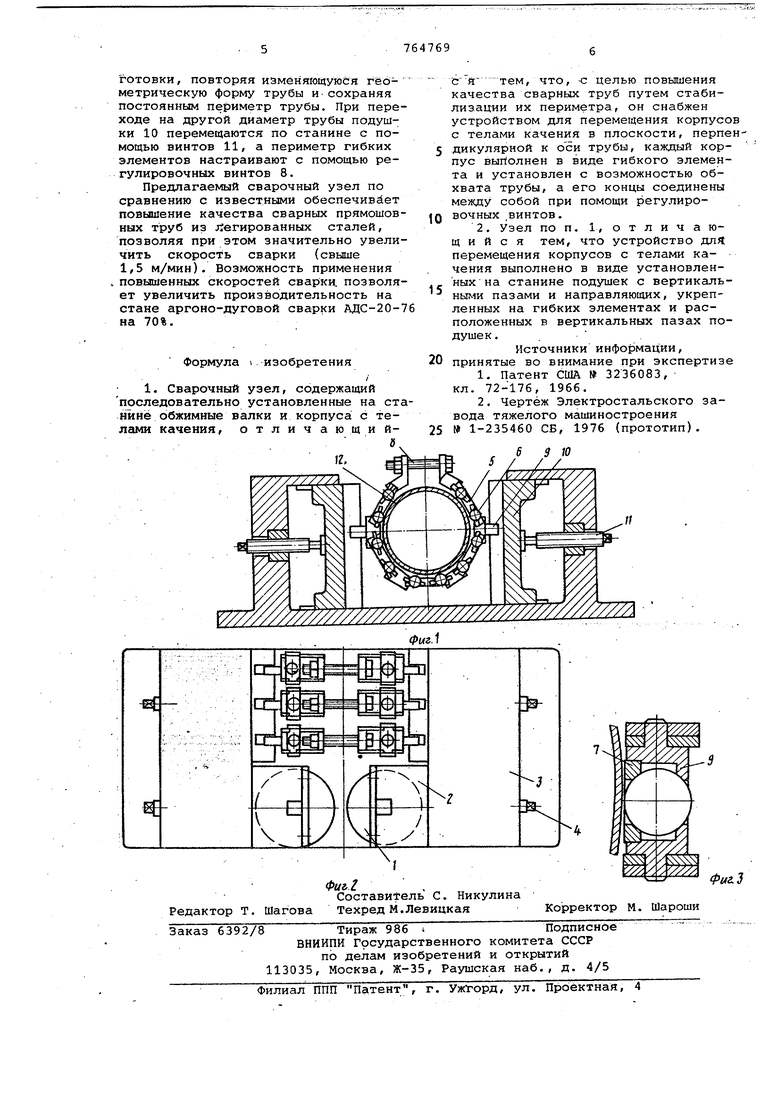

На фиг. 1 изображен сварочный узел, поперечный разрез; на фиг.2 сварочный узел в плане; на фиг. 3 элемент качения.

Сварочный узел содержит обжимные валки 1 (см. фиг. 2), укрепленные в подушках 2, установленных с возможностью перемещения в станине 3 с помощью нажимных винтов 4. За обжимными валками по ходу перемещения трубы установлен ряд гибких элементов. Гибкие элементы выполнены в виде цепей 5, в звеньях которых размещены Тела качения в виде опирающихся на трубную заготовку шариков 6. Шарики 6 закреплены в звеньях цепей 5 с .помощью гаек 7. Концы каждой из цепей 5 соединены между собой регулировочными винтами 8. Каждый из гибких элементов снабжен двумя закрепленными в них направляющими 9, установленными с возможностью перемещения в вертикальных пазах, выполненных в подушках 10. Подушки 10 установлены на станине 3 по обеим сторонам гибких элементов и могут, перемещаться на станине 3 с помощью винтов 11.

Устройство работает следующим образом.

Трубная заготовка 12 из формовочного стана поступает в обжимные валки. Кромки трубной заготовки разогреваются до температуры сварки. Необходимое сварочное давление создается нажимными винтами 4, перемещающими подушки 2 с обжимными валками 1. В месте образования сварного шва образуется жидкая ванна, поэтому необходимо удержать кромки в сведенном Состоянии до ее затвердевания. После обжимных валков трубная заготовка проходит через ряд последовательно установленных гибки элементов, опирающихся на трубу шариками 6. Это создает непрерывный очаг удержания кромок в зоне сварки, что предотвращает упругое разворачивание трубной заготовки.

Периметр каждого гибкого элемента предварительно настраивают по требуемому диаметру трубы с помощью регулировочных винтов. Таким, образом, каждый из гибких элементов образует замкнутый контур постоянного во время сварки периметра. При изменении геометрической формы трубной заготовки, имеющем место вследствие неравномерности упругих свойств исходной полосы в продольно и поперечном направлениях, направляющие гибких элементов скользят в пазах подушек. Благодаря этому образуемый каждым из гибких элементов замкнутый контур постоянного пе иМетра перемещается в плоскости, перпендикулярной к оси трубной за

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача