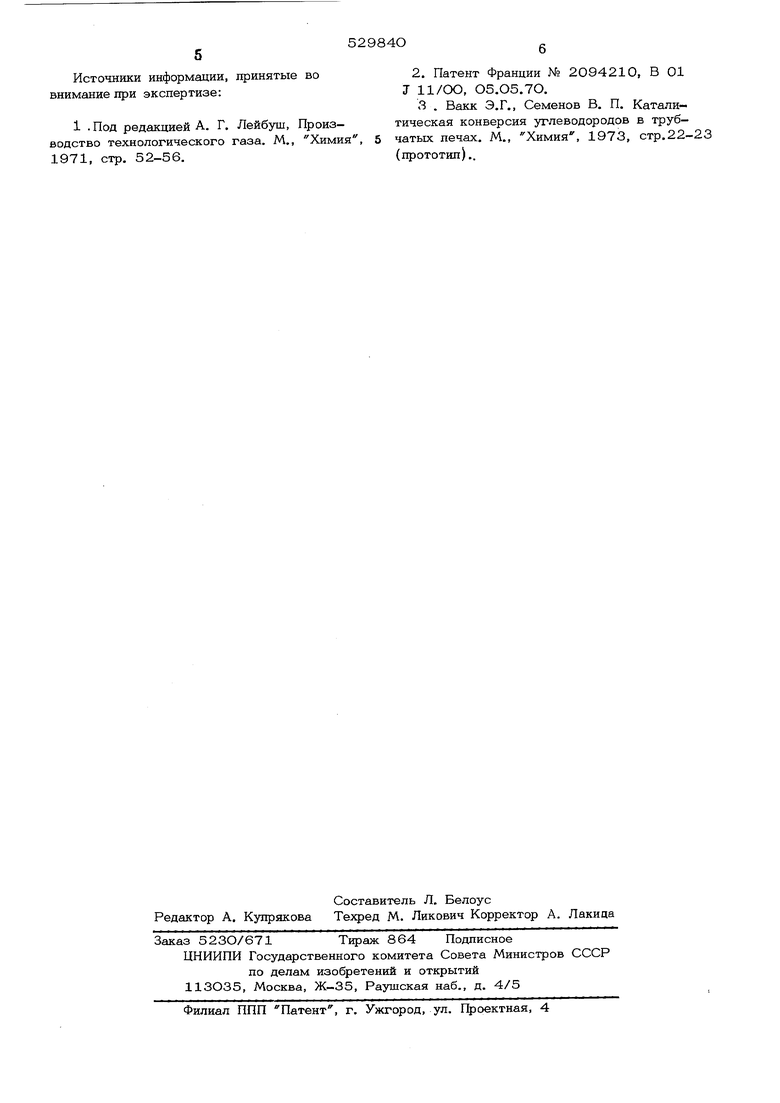

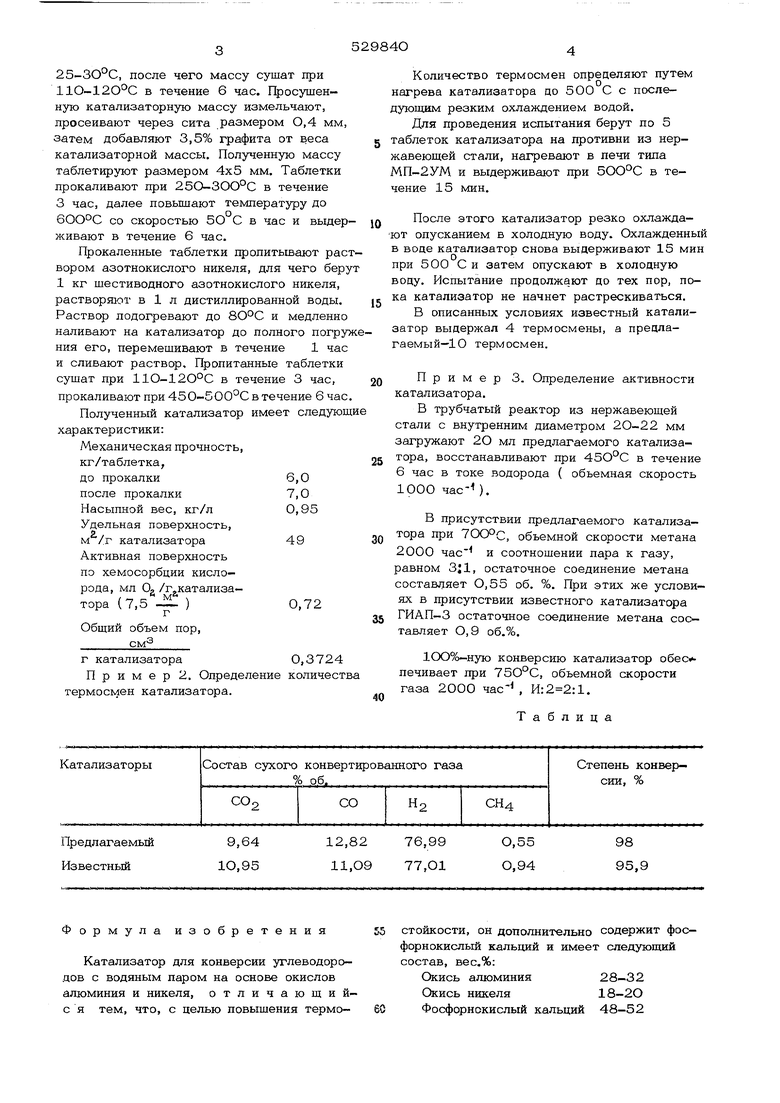

25-ЗО°С, после чего массу сушат при 11О-12О°С в течение 6 час. Просушенную катализаторную массу измельчают, просеивают через сита размером 0,4 мм затем добавляют 3,5% графита от веса катализаторной массы. Полученную массу таблетируют размером 4x5 мм. Таблетки прокаливают при 25О-ЗОО°С в течение 3 час, далее повышают температуру до 6ОО°С со скоростью 5О С в час и выдер 6 живают в течение э час. Прокаленные таблетки пропитывают рас вором азотнокислого никеля, для чего бер 1 кг шестиводного азотнокислого никеля, растворяют в 1 л дистиллированной воды. Раствор подогревают до 8О°С и медленно наливают на катализатор до полного погру ния его, перемешивают в течение 1 час и сливают раствор. Пропитанные таблетки сушат при 11О-12О°С в течение 3 час, прокаливают при 450-500°С в течение 6 час Полученный катализатор имеет следующ характеристики: Механическая прочность, кг/таблетка, до прокалки после прокалки Насыпной вес, кг/л Удельная поверхность, м /г катализатора Активная поверхность по хемосорбции кислорода, мл Og /г,катализа- тора (7,5 Общий объем пор. О,3724 г катализатора П р и м е р 2, Определение количест термосмен катализатора. Количество термосмен определяют путем агрева катализатора до 5ОО С с послеующим резким охлаждением водой. Для проведения испытания берут по 5 аблеток катализатора на противни из неравеющей стали, нагревают в печи типа П-2УМ и выдерживают при 5ОО°С в теение 15 мин. После этого катализатор резко охлаждат опусканием в холодную воду. Охлажденный воде катализатор снова выдерживают 15 мин при 500 С и затем опускают в холодную оду. Испытание продолжают до тех пор, пока катализатор не начнет растрескиваться. В описанных условиях известный катализатор выдержал 4 термосмены, а предлагаемый-10 термосмен. Пример 3. Определение активности катализатора. В трубчатый реактор из нержавеющей стали с внутренним диаметром 2О-22 мм загружают 2О мл предлагаемого катализатора, восстанавливают при 45О-С в течение 6 час в токе водорода ( объемная скорость 1000 час- ). В присутствии предлагаемого катализатора при , объемной скорости метана 2000 час и соотношении пара к газу, равном 3;1, остаточное соединение метана составляет 0,55 об. %. При этих же условиях в присутствии известного катализатора ГИАП-3 остаточное соединение метана составляет О,9 об.%. 1ОО%-ную конверсию катализатор обес печивает при 75О°С, объемной скорости газа 2000 час , И: . Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| Способ приготовления катализатора для получения фенилциклогексана | 1977 |

|

SU730363A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2023 |

|

RU2821783C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2446879C1 |

Формула изобретения

Катализатор для конверсии углеводородов с водяным паром на основе окислов алюминия и никеля, отличающийс я тем, что, с целью повышения термо-

стойкости, он дополнительно содержит фосфорнокислый кальций и имеет следующий состав, вес,%:

Окись алюминия28-32

Окись никеля18-2О

Фосфорнокислый кальций 48-52

56

Источники информации, принятые во2. Патент Франции № 2094210, В 01

внимание при экспертизе:J 11/ОО, О5.О5.7О.

52984О,,

Авторы

Даты

1976-09-30—Публикация

1974-12-25—Подача