(54) АЛМАЗНОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| Алмазный инструмент для кольцевого сверления | 1979 |

|

SU856821A1 |

| Способ сверления плоских заготовок из неметаллических материалов и устройство для его осуществления | 1982 |

|

SU1073107A1 |

| Алмазное сверло | 1980 |

|

SU1028492A1 |

| Алмазное кольцевое сверло | 1977 |

|

SU745701A1 |

| Алмазный инструмент | 1980 |

|

SU965789A1 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| Алмазное сверло | 1983 |

|

SU1209459A1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

Изобретение относится к области машиностроения и используется для получения сквозных цилиндрических отверстий в изделиях из различных материалов.

Известны алмазные сверла, у которых 5 кольцевой алмазоносный слой расположен эксцентрично относительно оси вращения инструмента.

Однако при помощи этих сверл трудно осуществлять врезания в обрабатываемую заго- 0 товку вследствие возможного увода сверла от оси получаемого отверстия, так как во время врезания еще отсутствует керн и стенка отверстия. Кроме того, для сверления глубоких отверстий малого диаметра требуется 5 применение специальньгх кондукторов, что затрудняет применение таких сверл.

Так как в каждый момент сверления с обрабатываемой поверхностью контактирует только торец сверла, то площа.аь шлифования 20 является не всегда достаточной для обеспечения вьгсокой производительности.

Целью изобретения является повышение производительности и точности сверления. 25

Это постигается телг, что на ал шзоносном слое сверла со стороны рабочего торца выполнены соосные с осью вращения фаски.

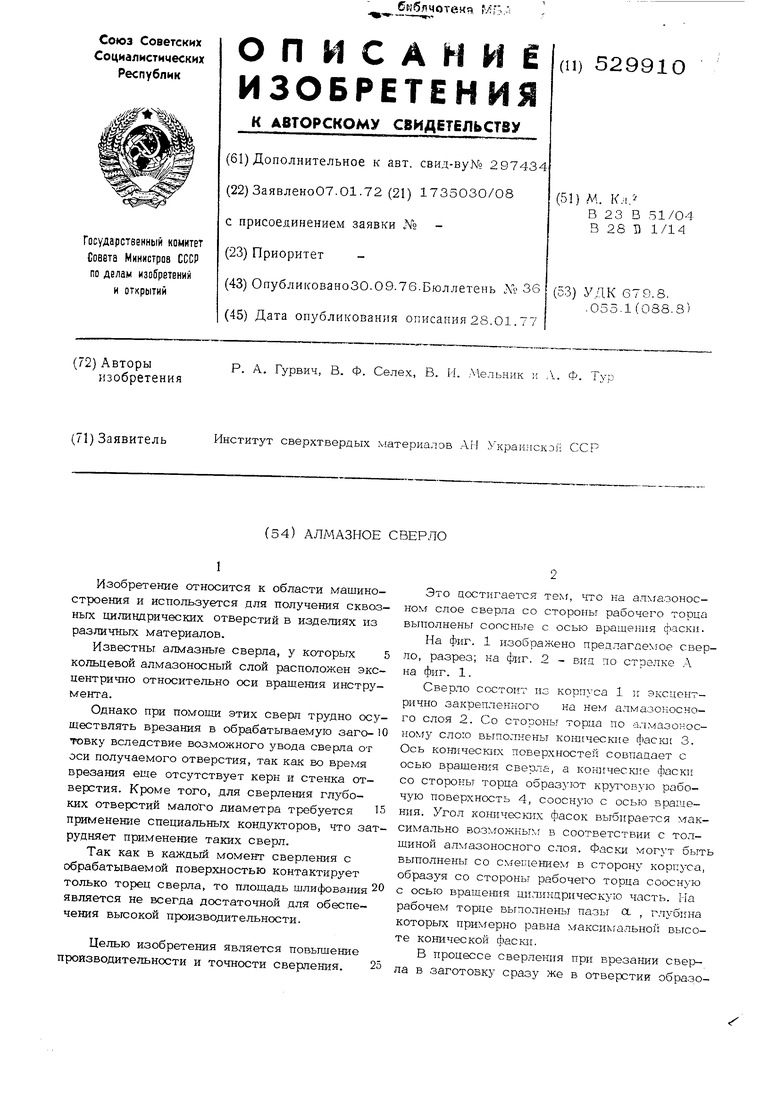

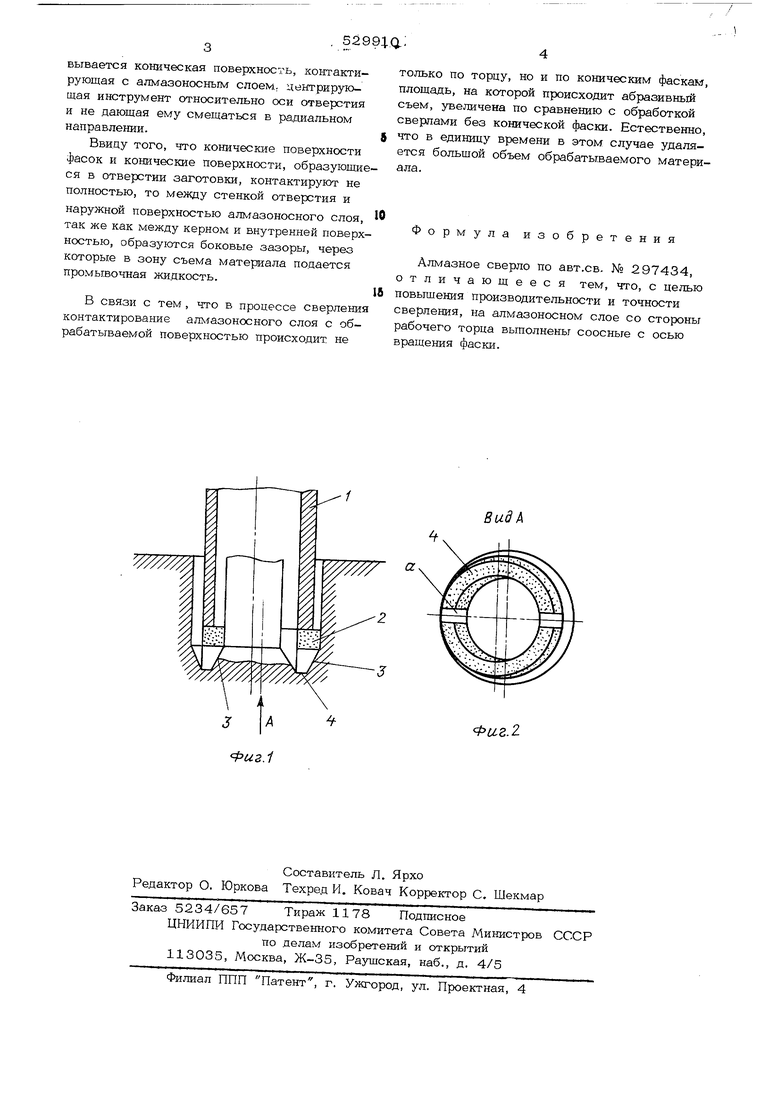

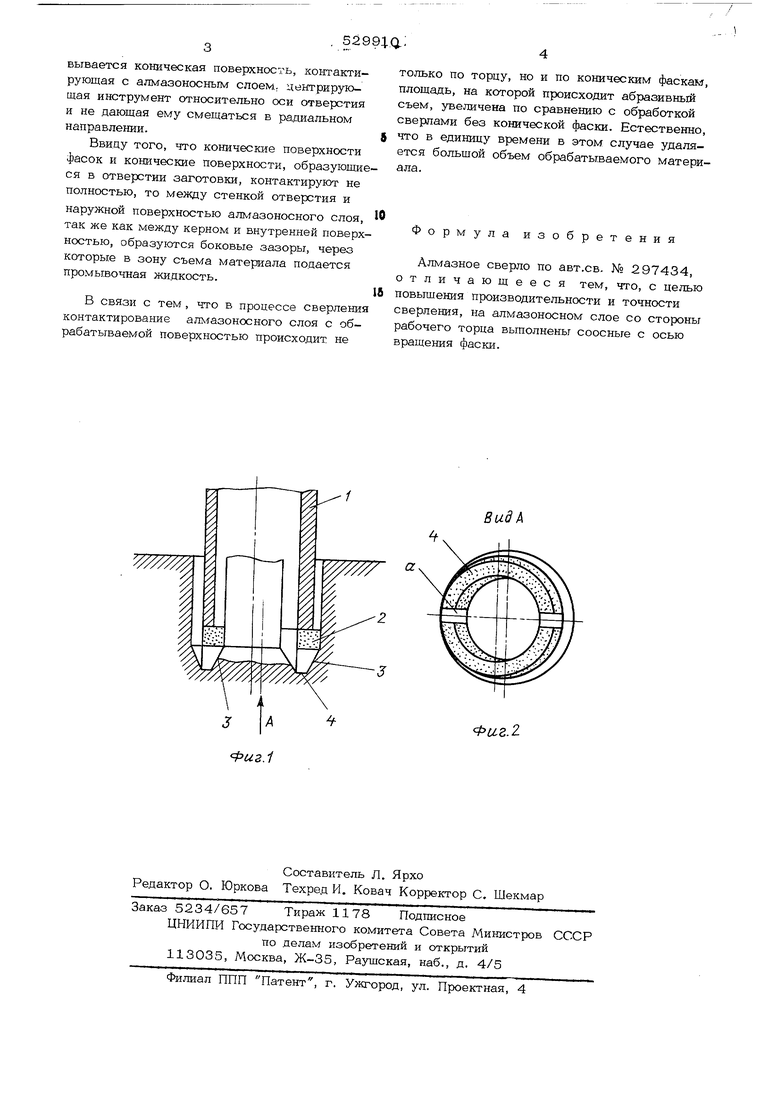

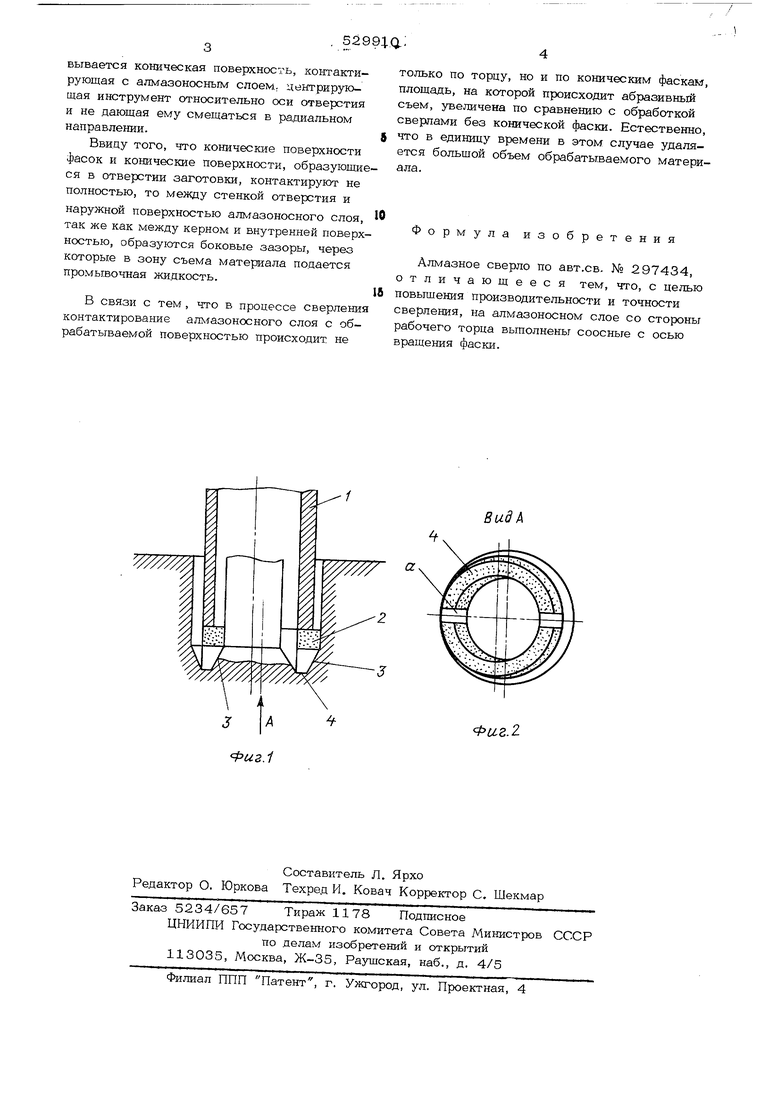

На фиг. 1 изображено предлагаемое сверло, разрез; на фиг. 2 - виа по стрелке . на фиг. 1.

Сверло состоит из корпуса 1 и эксцентрично закрепленного на нем алмазоносного слоя 2. Со стороны торца по ал.мазокосному слою выполнены конпческне фаскл 3. Ось конических поверхностей совпадает с осью вращеш я сверла, а конические фаски со стороны торца образ5ют круговую рабочую поверхность 4, соосн}ю с осью вращения. Угол конически.х фасок выбирается максимально возможных в соответствии с толщиной алмазоносного слоя. Фаски могзт быт выполнены со смеьиеш ем в сторону корпуса образуя со стороны рабочего торца соосную с осью вращения цилиндрическую часть. На рабочем торце выполнены пазы а , глубина которых примерно равна MaKCHN/anbHoii высоте конической фаски.

В процессе сверления при врезании сверла в заготовку сразу же в отверстия образовывается коническая поверхность, контактирующая с алмазоносным слоеМ; центрирующая инструмент относительно оси отверстия и не дающая ему смещаться в радиальном направлении. Ввиду того, что конические поверхности фасок и конические поверхности, образующие ся в отверстии заготовки, контактируют не полностью, то между стенкой отверстия и наружной поверхностью алмазоносного слоя, так же как между керном и внутренней поверх ностью, образуются боковые зазоры, через которые в зону съема материала подается промывочная жидкость. В связи с тем , что в процессе сверлени контактирование ал тазоносного слоя с обрабатываемой поверхностью происходит не

PU2.1

Budf

Фаг.2 только по торцу, но и по коническим фаскам, площадь, на которой происходит абразивный съем, увеличена по сравнению с обработкой сверлами без конической фаски. Естественно, что в единицу времени в этом случае удаляется больщой объем обрабатываемого материала. Формула изобретения Алмазное сверло по авт.св. № 297434, отличающееся тем, что, с целью повыщения производительности и точности сверления, на алмазоносном слое со стороны рабочего торца выполнены соосные с осью вращения фаски.

Авторы

Даты

1976-09-30—Публикация

1972-01-07—Подача