(54) АЛМАЗНЫЙ ИНСТРУМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный инструмент | 1982 |

|

SU1090569A2 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270093C2 |

| Способ изготовления трубчатых сверл | 1990 |

|

SU1770090A1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| Способ обработки отверстий и алмазно-абразивное сверло для его осуществления | 1990 |

|

SU1808498A1 |

| ТРУБЧАТОЕ СВЕРЛО | 1972 |

|

SU327068A1 |

| Алмазное сверло | 1981 |

|

SU996217A1 |

| Способ изготовления абразивного инструмента | 1983 |

|

SU1076274A2 |

| Абразивный инструмент | 1987 |

|

SU1440684A1 |

1

Изобретение относится к обработке полупроводниковых и диэлектрических материалов, бетона, камня и др. и может : быть использовано при сверлении, отверстий и вырезке кернов.

Известны алмазно-абразивные инструменты типа сверл для сверления неметаллических материалов, состоящие из стального трубчатого корпуса и закрепленных на нем алмазоносных элементов.,д

Известно также трубчатое сверло содержащее алмазную коронку с юсновой; и удлинителем, в котором с целью предотвращения биения сверла и повьпиения точности высверливания отверстий внут- 5 реннее отверстие алмазной коронки выполнено фасонным, имеющим не менее двух осей симметрии в поперечном сечении, проходящим через центр сверла, например, в виде эллипса ij .20

Наиболее близким техническим решением к изобретению является алмазный инструмент, включающий корпус, выпол- .

ненный из витков проволоки и режущие элементы, закрепленные на нем 12 .

Недостатком известных инструментов является то, что при сверлений дорогостоящих полупроводниковых и диэлектрических материалов на больщую глубину невозможно получить керн с требуемыми характеристиками по геометрическим размерам, качеству поверхности и обеспечить требуемую производительность и стойкость инструмента. Это обусловлено тем, что при применении известных сверл не обеспечиваются оптимальные условия охлаждения и вьщоса продуктов разрущения материала из зоны контакта сверла с материалом, в результате чего возникают сколы и другие дефекты, что приводит к снижению стойкости сверла и производительности процесса сверления.

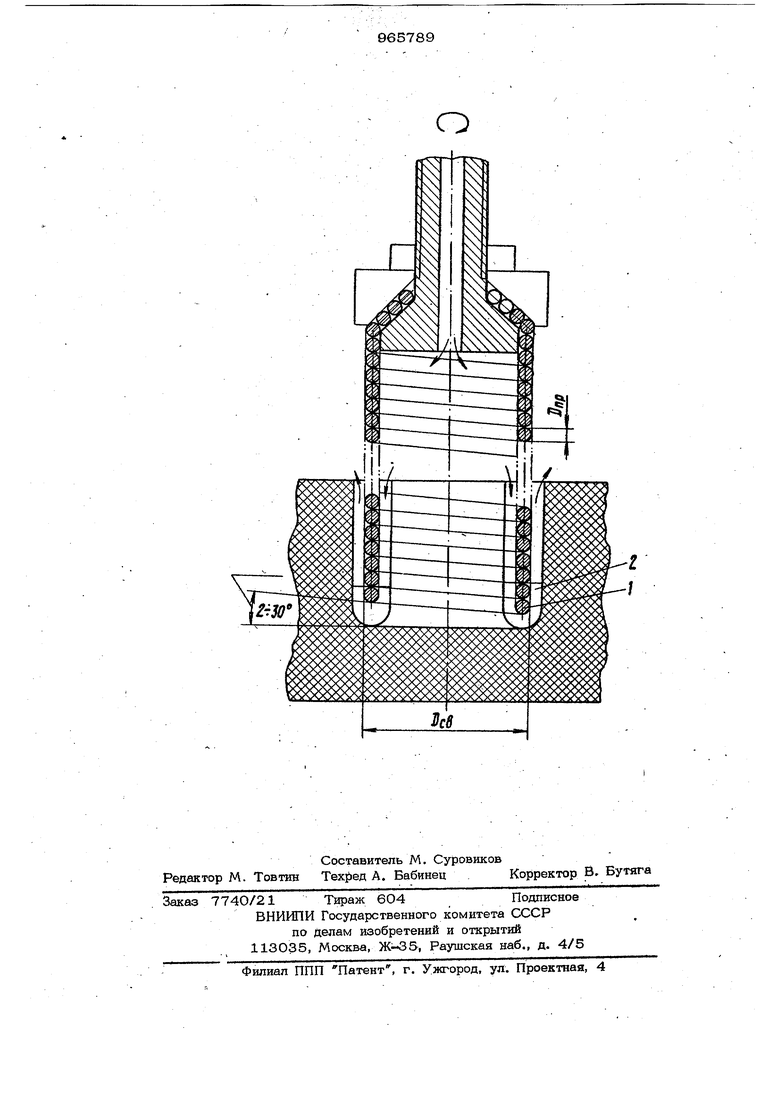

Поставленная цель достигается тем, что в алмазном инструменте, включающем корпус, выполненный из витков проволоки, и режущие элементы, закрепленные на нем, ; витки п роволоки расположены под углом 2 к плискости, перпендикулярной оси BpauieHiM инструмента, а диаметр пр волоки определяется по формуле где D.P - диаметр проволоки; К - коэффициент, зависящий от уел оий обработки и обрабатываемо го материала; ViH диаметр инструмента. На чертеже изображен предлагаемый алмазный инструмент, общий вид. Инструмент включает витой корпус 1, на одном из торцов которого закреплён режущий алмазно-абразивный слой 2. Вит ки корпуса 1 расположены под углом 2 30 к плоскости, перпендикуляной оси вращения сверла. Внутренняя спиральная поверхность корпуса,инструмента- вместе с поверхностью керна образует канал для прохождения смазочно-охлалодающей жидкости и удаления шлама. Рабоуа инструмента заключается в следующем. Сверло зшсрепляют в щпиндепе сверлильного станка, затем через отверстие в шпинделе производят подачу СОЖ во внутреннюю полость сверла и производят сверление материала. Охлаждающая жидкость вметете со шламом в процессе свер ления под давлением -центробежной силы перемещается по спиральным каналам, образованным поверхностью керна и поверхностью проволоки, и интенсивно выводится из зоны сверления. При угле наклона витков менее 2 положительный эффект не наблюдается, а при угле накло на витков более 30 снижается прочност корпуса сверла на сжатие, и при этом в процессе эксплуатации сверла происходит смещение витков относительно его оси. Для неглубоких отверстий в хрупких материалах, образующих тонкодисперсный шлам, диаметр проволоки и угол подъема витков должен быть меньше, чем для сверления глубоких отверстий в более пластичных материалах, образующих крупнодисперсный шлам. Кроме этого, выбранное соотношение диаметра проволоки и диаметра сверла .обеспечивает получение необходимой жесткости корпуса при сохранении минимальной толщины стенки сверла. Использование в промьпиленности предлагаемого инструмента позволит получить качественные керны моно- и поликристаллов из дорогостоящих материалов в широком диапазоне диаметров менее 1 и боллее 10О мм с требуемыг } качеством поверхности и обеспечить при -этом повьпиение стойкости и Производмтельности инструмента. Фор м-у ла изобретения Алмазный инструмент, включающий корпус, выполненный из витков проволоки и режущие элементы, закрепленные на нем, отличающи я тем, что, цедью повышения производительности и износостойкости инструмента, витки проволоки расположены под утлом 2 - ЗО к плоскости, перпендикулярной оси вращения инструмента, а диаметр проволоки определяется по формуле - диаметр проволоки; - коэффициент, зависящий от условий обработки и обрабатываемого материала; DMH - диаметр инструмента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №327068, кл. В 2813 1/14, 1972. 2- Авторское свидетельство СССР по заявке №2494790, кл. В 24 В 9/16, 1977.

Авторы

Даты

1982-10-15—Публикация

1980-10-23—Подача