(54) УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки | 1983 |

|

SU1138252A1 |

| Устройство для дробления стружки | 1980 |

|

SU900991A1 |

| Сверлильная головка | 1987 |

|

SU1442333A2 |

| Сверлильная головка | 1985 |

|

SU1256884A1 |

| Устройство для дробления стружки | 1984 |

|

SU1247170A1 |

| Устройство для кинематического дробления стружки | 1974 |

|

SU624727A1 |

| Устройство для дробления стружки | 1979 |

|

SU910368A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Устройство для дробления стружки | 1977 |

|

SU622582A2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

1

Изобретение относится к механизмам ста1гков прерывистого действия и может найти применение для дробления стружки при сверлении и растачивании

Известно устройство тя дробления стружки, содержащее кулачковый механизм, состоящий из двух торцовых кулачков, о;щн из которых с)абжен дополнительным реверсивным и регулируемым приводом.

С целью упрощения конструкции итпиндель инструмента в прещ агаемом устройстве связан с корпусом устройства регулируемым звеном, например кольцевым гидроцилиндром с дросселем и пружинами возврата. Такое конструктивное решение позволяет получить возвратно-поступательные движения инструментального итинделя в осевом направлении за счет возникающих при резании усилий и таким образом исключает необходимость дополнительного привода,

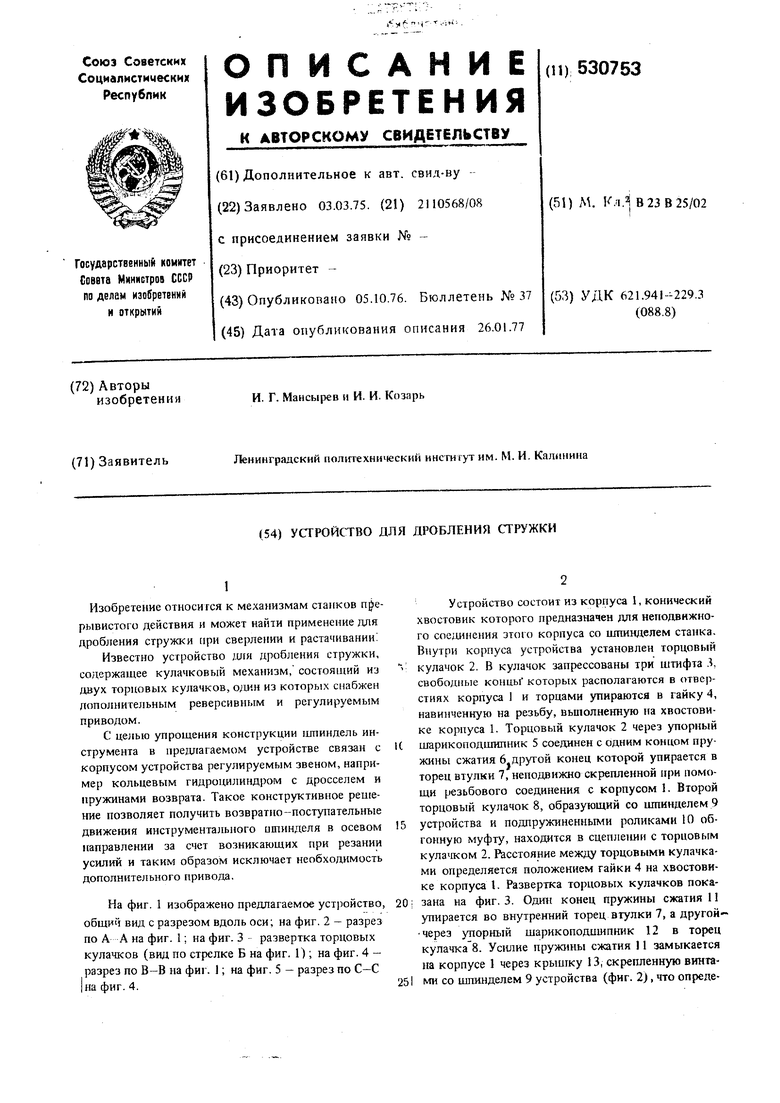

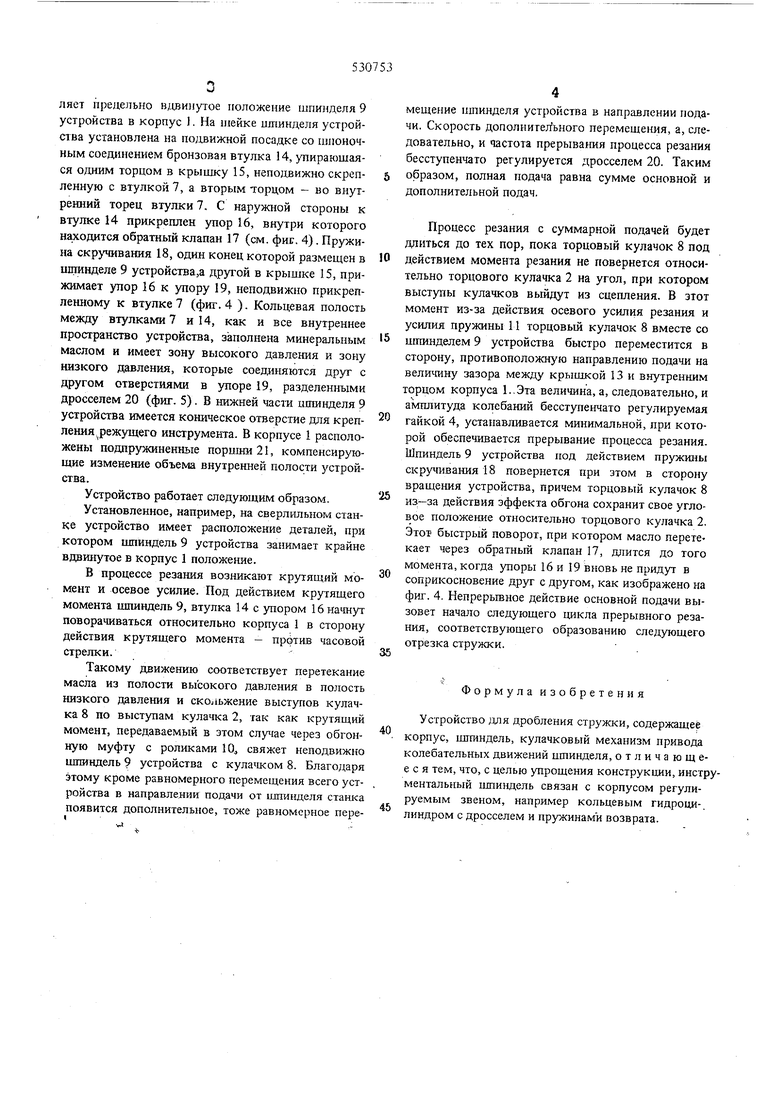

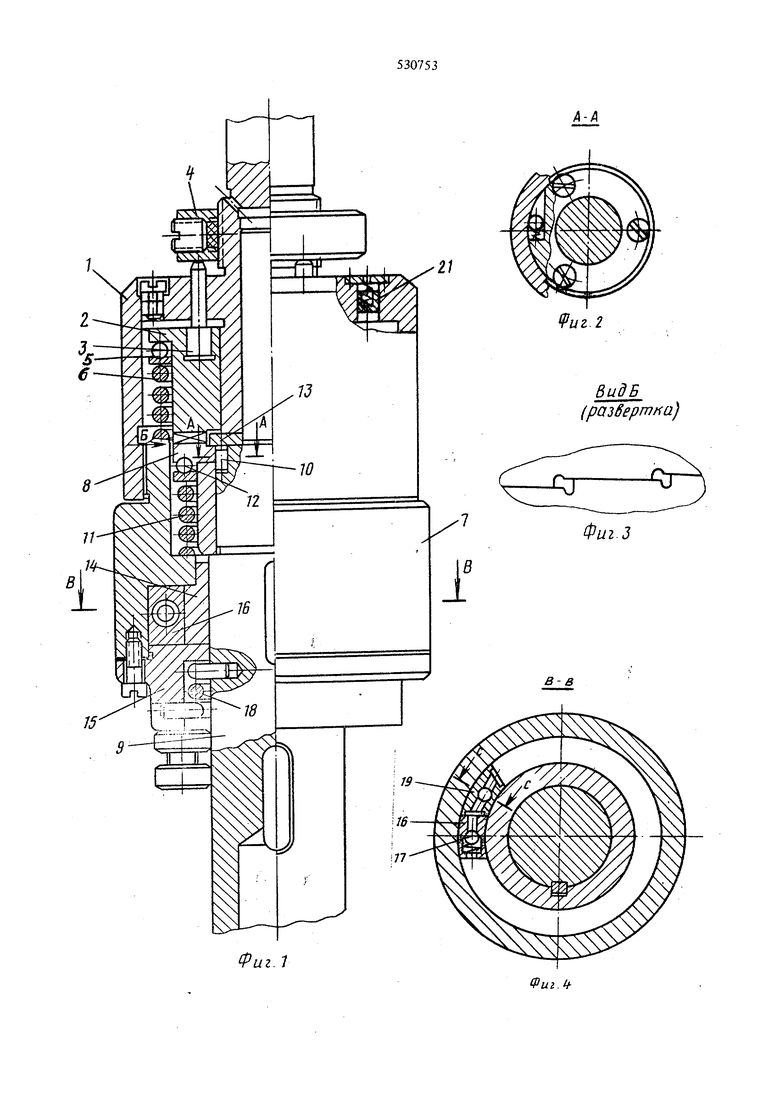

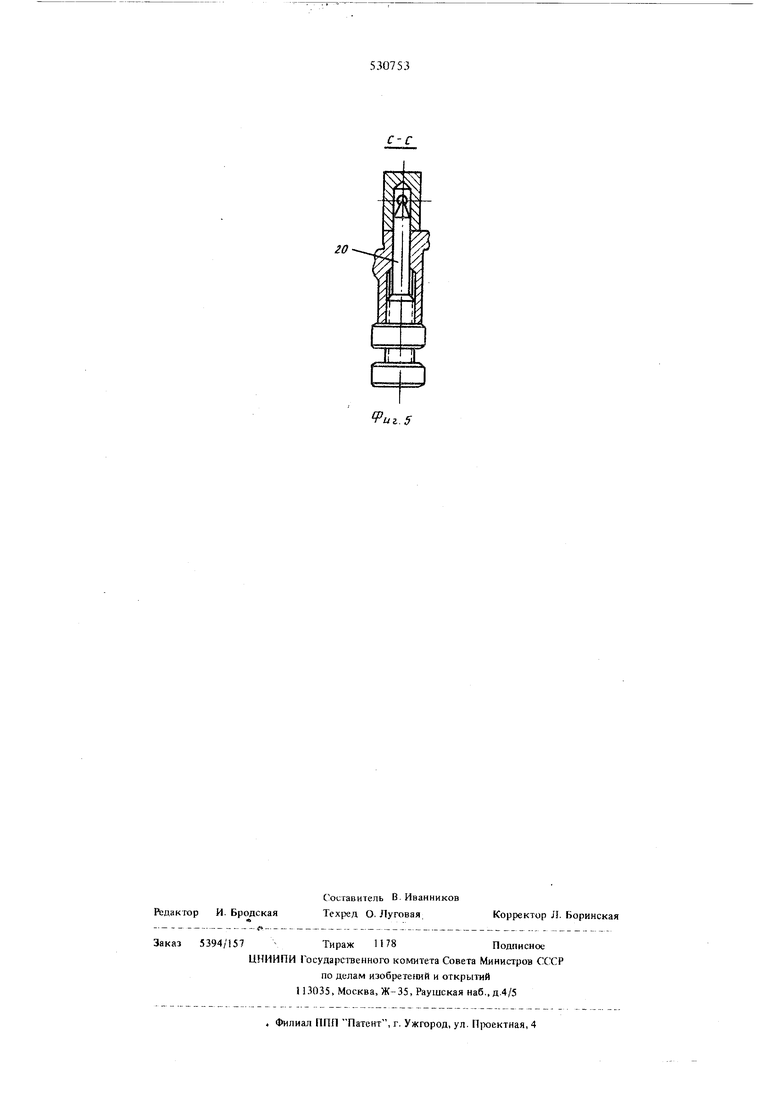

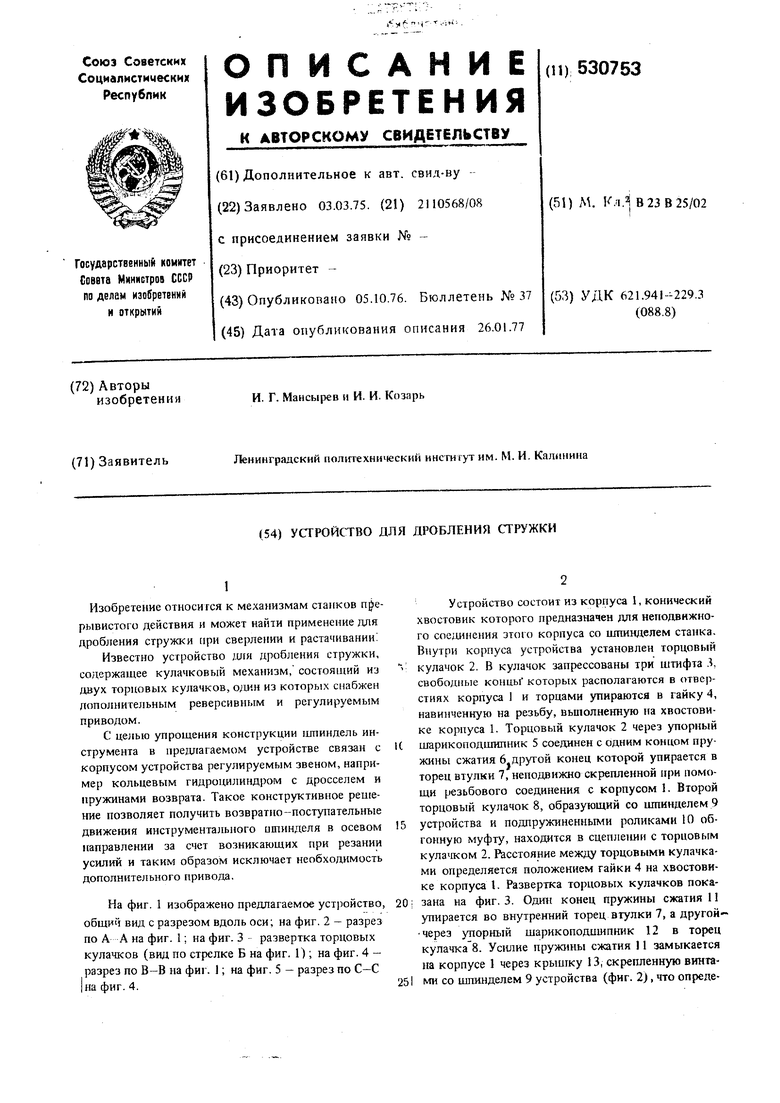

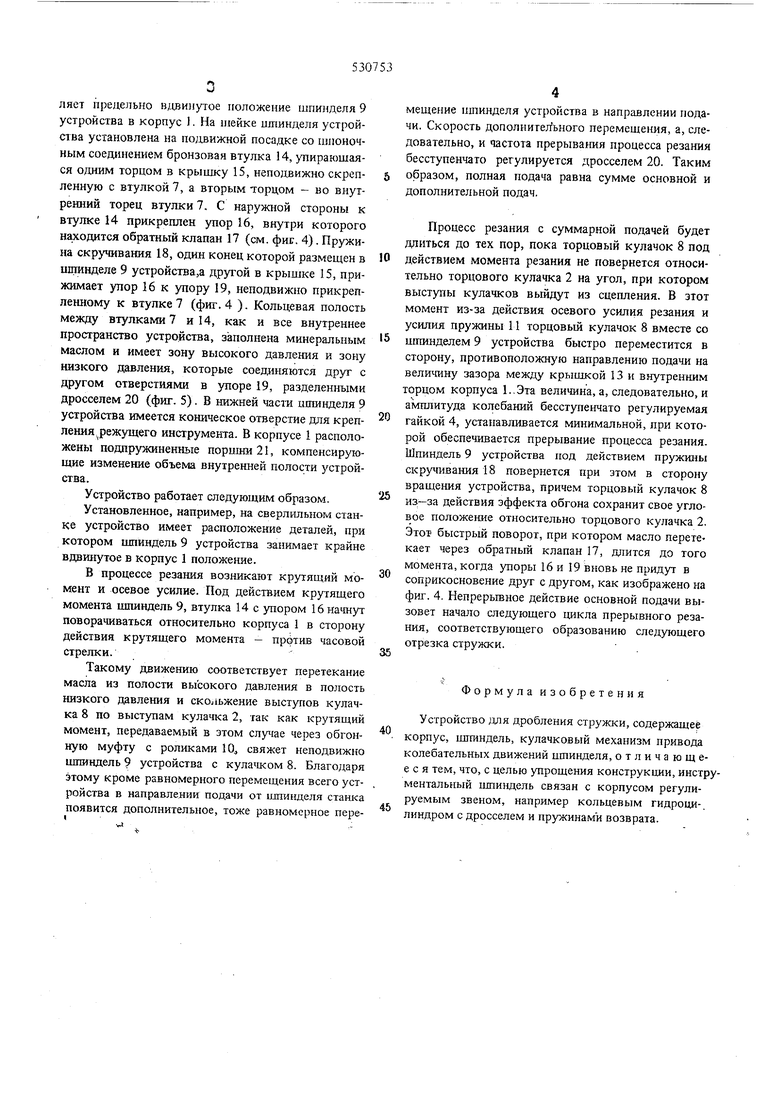

На фиг. 1 изображено предлагаемое устройство, общий вид с разрезом вдоль оси; на фиг. 2 - разрез по А А на фиг. 1; на фиг. 3 - развертка торцовых кулачков (вид по стрелке Б на фиг. 1) ; на фиг. 4 разрез по В-В на фиг. 1; на фиг. 5 - разрез по С-С |на фиг. 4.

Устройство состоит из корпуса 1, конический хвостовик которого предназначен для неподвижного соединения этого корпуса со ишинделем станка. Внутри корпуса устройства установлен торцовый кулачок 2. В кулачок запрессованы три штифта . свободные концы которых располагаются в отверстиях корпуса 1 и торцами упираются в гайку 4, навинченную на резьбу, выполненную на хвостовике корпуса 1. Торцовый кулачок 2 через упорный

шарикоподшипник 5 соединен с Одним концом пружины сжатия 6 другой конец которой упирается в торец втулки 7, неподвижно скрепленной при помощи резьбового соединения с корпусом I. Второй торцовый кулачок 8, образующий со шпинделем 9

устройства и подпружиненными роликами 10 обгонную муфту, находится в сцеплении с торцовым кулачком 2. Расстояние между торцовыми кулачками определяется положением гайки 4 на хвостовике корпуса I. Развертка торцовых кулачков показана на фиг. 3. Ощт конец пружины сжатия 11 упирается во внутренний торец втулки 7, а другой через упорный шарикоподишпник 12 в торец кулачка 8. Усилие пружины сжатия 11 замыкается на корпусе 1 через крышку 13, скрепленную винтами со ишинделем 9 устройства (фиг. 2), что определяет предельно вдвинутое положение шпинделя 9 устройства в корпус J. На шейке ишинделя устройства установлена на подвижной посадке со шпоночным соединением бронзовая втулка 14, упирающаяся одним торцом в крышку 15, неподвижно скрепленную с втулкой 7, а вторым торцом - во внутренний торец втулки 7. С наружной стороны к втулке 14 прикреплен упор 16, внутри которого находится обратный клапан 17 (см. фиг. 4). Пружина скручивания 18, один конец которой размещен в ипганделе 9 устройства,а другой в крышке 15, прижимает упор 16 к упору 19, неподвижно прикрепленному к втулке 7 (фиг. 4 ). Кольцевая полость между втулками 7 и 14, как и все внутреннее пространство устройства, заполнена минеральным маслом и имеет зону высокого давления и зону низкого давления, которые соединяются друг с другом отверстиями в упоре 19, разделенными дросселем 20 (фиг. 5) . В нижней часта шпинделя 9 устройства имеется коническое отверстие для крепления, режущего инструмента. В корпусе 1 расположены подпружиненные поршни 21, компенсирующие изменение объема внутренней полости устройства.

Устройство работает следующим образом. Установленное, например, на сверлильном станке устройство имеет расположение деталей, при котором шпиндель 9 устройства занимает крайне вдвшгутое в корпус 1 положение.

В процессе резания возникают крутящий момент и осевое усилие. Под действием крутящего момента шпиндель 9, втулка 14 с упором 16 нашут поворачиваться относительно корпуса 1 в сторону действия крутящего момента - против часовой стрелки.

Такому движению соответствует перетекание масла из полости высокого давления в полость низкого давления и скольжение выступов кулачка 8 по выступам кулачка 2, так как крутящий момент, передаваемый в этом случае через обгонную муфту с роликами 10 свяжет неподвижно шпиндель 9 устройства с кулачком 8. Благодаря этому кроме равномерного перемещения всего устройства в направлении подачи от станка появится дополнительное, тоже равномерное пере ,

мещение пшинделя устройства в направлении подачи. Скорость дoпoлнитe;fьнoгo перемещения, а, следовательно, и частота прерывания процесса резания бесступенчато регулируется дросселем 20. Таким образом, полная подача равна сумме основной и дополнительной подач.

Процесс резания с суммарной подачей будет длиться до тех пор, пока торцовый кулачок 8 под действием момента резания не повернется относительно торцового кулачка 2 на угол, при котором выступы кулачков выйдут из сцепления. В зтот момент из-за действия осевого усилия резания и усилия пружины 11 торцовый кулачок 8 вместе со шпинделем 9 устройства быстро переместится в сторону, противоположную направлению подачи на величину зазора между крышкой 13 и внутренним торцом корпуса 1..Эта величина, а, следовательно, и амплитуда колебаний бесступенчато регулируемая гайкой 4, устанавливается минимальной, при которой обеспечивается прерывание процесса резания. Шпиндель 9 устройства под действием пружины скручивания 18 повернется при этом в сторону вращения устройства, причем торцовый кулачок 8 из-за действия эффекта обгона сохранит свое угловое положение относительно торцового кулачка 2. Этог быстрый поворот, при котором масло перетекает через обратный клапан 17, длится до того момента, когда упоры 16 и 19 вновь не придут в соприкосновение друг с другом, как изображено на фиг. 4. Непрерьтное действие основной подачи вызовет начало следующего цикла лрерывного резания, соответствующего образованию следующего отрезка стружки.

Формула изобретения

Устройство дая дробления стружки, содержащее корпус, шпиндель, кулачковый механизм привода колебательных движений ишинделя, отличающееся тем, что, с целью упрощения конструкции, инструментальный лшиндель связан с корпусом регулируемым звеном, например кольцевым гидроци-. линдром с дросселем и пружинами возврата. Фиг.1

9uz..2 (разбертна)

Авторы

Даты

1976-10-05—Публикация

1975-03-03—Подача