1

Изобретение относится к устройствам для центробежного формования пластмассовых или металлических трубчатых изделЕ й с механизированным извлечением отливок из формы.

Известны устройства для центробежного формования пластмассовых втулок fl , содержащие вращающуюся обогреваемую форму зшфываемую затвором, и заливочное устройство. Недостатком этих устройств является отсутствие механизированной выгруЗки отливок из формы.

Известно устройство для центробежного формования, содержащее форму, затвор, жестко соединенный с заливочной воронкой, крышку, закрепленный на раме стакан и подпружиненный шток, связанный одним концом с крышкой, а другим, свободным концом размещен в стакане. Последнее из указанных устройств является более близким к описываемому. Недостатком этого устройства является то, что вышедшая из формы часть отливки провисает и в ней создается напряжение, часто вызывающие не

тимые деформации горячей еще втулки, что приводит к браку.

Цель изобретения - повышение качества изделия за счет исключения перекоса и провисания отливки при извлечении ее из формы. Эта цель достигается тем, что свободный конец штока подпружинен в сторону крьш1ки и снабжен упором, выступаюшим из стакан на величину хода штока, обеспечивающую освобождение отливки.

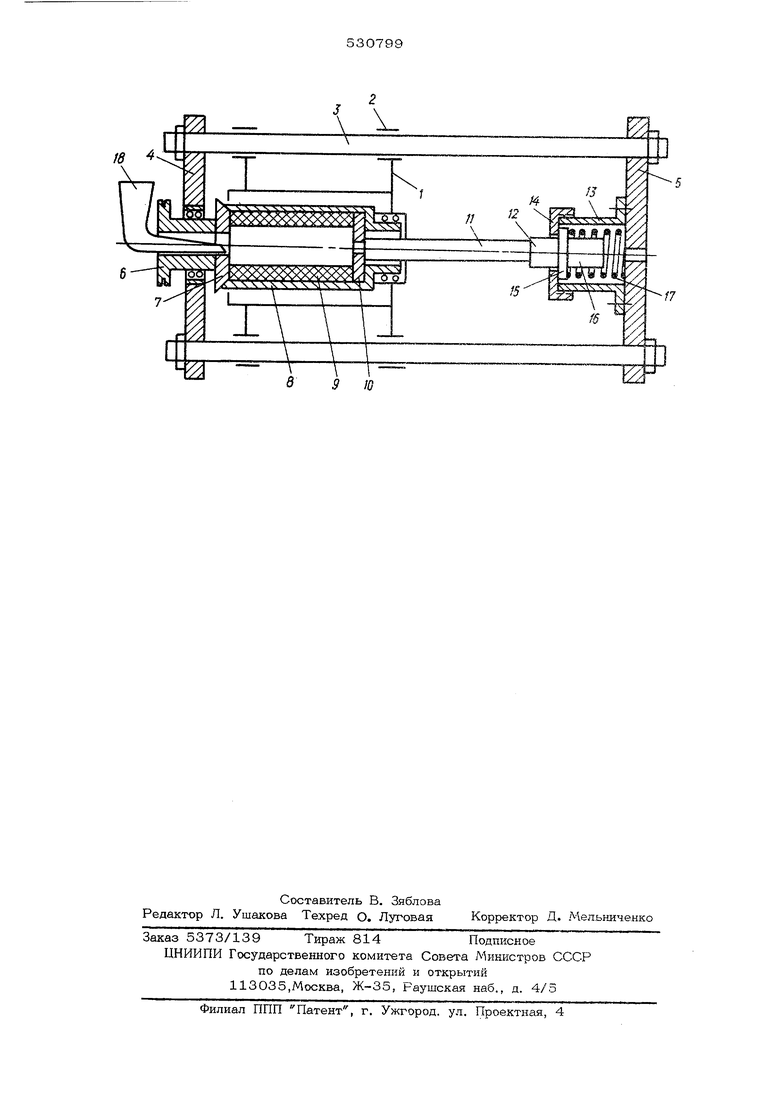

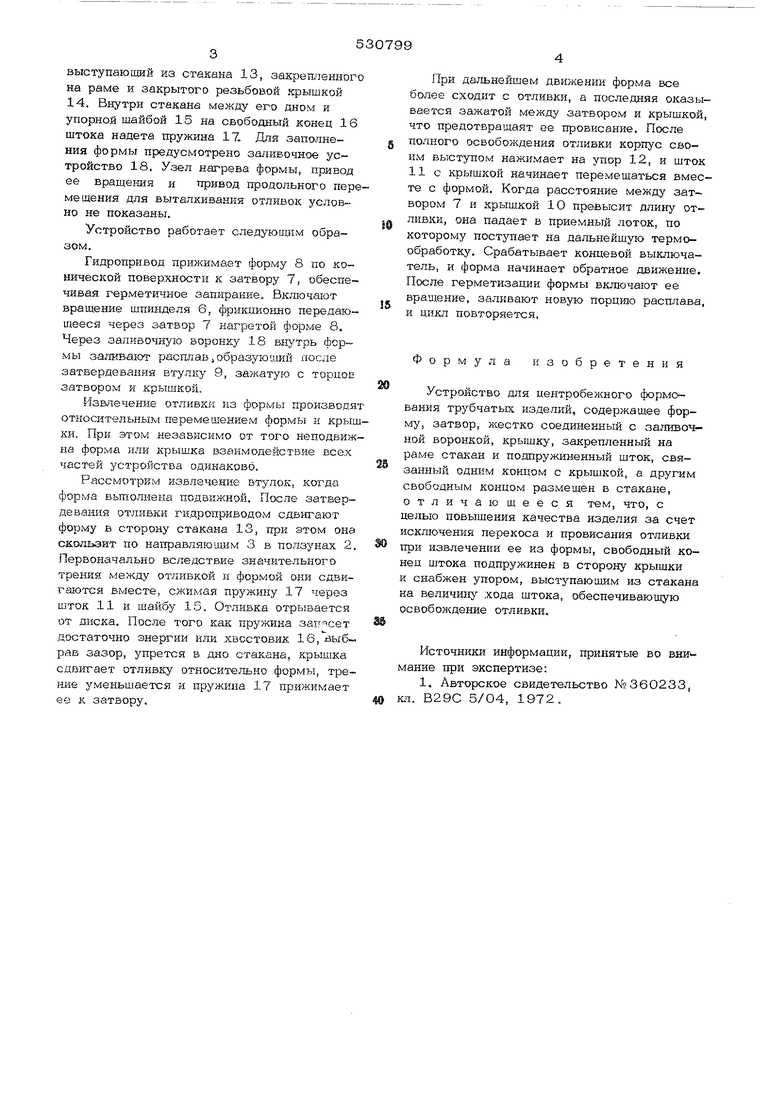

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство содержит корпус 1, установленный в ползунах 2 на направляющих 3, закрепленных в передней 4 и задней 5 стойках рамы. В передней стойке размещен вращаемый в радиально-упорных подшипниках приводной шпиндель 6 с затвором 7, запирающим по конической поверхности форму 8, консольно закрепленную в радиальноупорном подшипнике корпуса.

Внутри формы полимеризуется отливка 9, зажатая при затвердевании между затвором и крышкой 10, свододно вращающейся на, шейке штока 11, имеющего упор 12,

выступбюцщй из стакана 13, закрепленного на раме и закрытого резьбовой крышкой 14, Biiyxpn стакана между его дном и упорной шайбой 15 на свободный конец 16 штоха надета пружина 17. Для заполнения формы предусмотрено заливочное устройство 18. Узел нагрева формы, привод ее вращеш1я и привод продольного перемещения для выталкивания отливок условно не показаны.

Устройство работает следующим образом.

Гидропривод прижимает форму 8 по конической поверхности к затвору 7, обеспечивая герметичное запирание. Включают вращение шпинделя 6, фрикционно передающееся через затвор 7 кагреэ ой форме 8. Через заливочную воронку 18 BHjTpb формы загжвают расигшВ; образующий fiocjie затвердевания втулку 9, зажатую с торцое затвором к крышкой.

Извлечение отливки из формь производя относительным перемещением формы и крышки. При этом независимо от того неподвижна форма или крышка взаимодействие всех частей 5стройства одинаково.

Г-ассмотрим извлечение втулок, когда форма вьгаолнена подвижной. После затвердевания отливки гидроприводом сдвигают форму в сторону стакана 13, при этом она скользит по направляющим 3 в ползунах 2 Первоначально вследствие значительного трения между отливкой и формой они сдвигаются вместе, сжимая пружину 17 через шток 11 и шайбу 15, Отливка отрывается от диска. После того как пружина достаточно энергии или хвостовик 16, выб рав зазор, упрется в дно стакана, крышка сдвигает отливку относительно формы, тре иие уменьшается и щ:)ужшш 17 прижимает ее к затвору.

При дальнейшем движении форма все более сходит с отливки, а последняя оказывается зажатой между затвором и крышкой, что предотвращаят ее провисание. После полного освобождения отливки корпус своим выступом нажимает на упор 12, и шток 11 с крышкой начинает перемещаться вместе с формой. Когда расстояние между затвором 7 и крышкой 10 превысит длину отливки, она падает в приемный лоток, по которому поступает на дальнейшую термообработку. Срабатывает концевой выключатель, и форма начинает обратное движение. После герметизации формы включают ее вращение, заливают новую порцию расплава, и цикл повторяется.

Формула изобретения

Устройство для центробежного форме- вания трубчатых изделий, содержащее форму, затвор, йсестко соединенный с заливочной воронкой, крышку, закрепленный на раме стакан и подпружиненный шток, связанный одним концом с крышкой, а другим свободным концом размещен в стакане, отличаю щееся тем, что, с целью повышения качества изделия за счет исключения перекоса и провисания отливки при извлечении ее из формы, свободный конец штока подпружинен в сторону крышки и снабжен упором, выступающим из стакана на величин хода штока, обеспечивающую освобождение отливки.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство №360233, ш. В29С 5/04, 1972. I 9 V Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАШИНА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1943 |

|

SU89850A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Центробежная труболитейная пневматическая машина | 1957 |

|

SU110512A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1970 |

|

SU282617A1 |

| Устройство для центробежного формования | 1978 |

|

SU763119A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| КОКИЛЬНАЯ ЧЕТЫРЕХПОЗИЦИОННАЯ МАШИНА | 1972 |

|

SU419306A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЗАГОТОВОК | 1970 |

|

SU258536A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

Авторы

Даты

1976-10-05—Публикация

1975-06-02—Подача