1

Изобретение относится к устройствам для изготовления втулок из. пластмасс, металлов и иных литьевых материалов, которые отверждаются полимеризацией или кристаллизацией с выделением тепла и структурирование которых может сопровождаться (вследствие, например, особенностей фазовых переходов типа вода-лед) увеличением объема отливки.

Известно устройство для центробежного формования термопластов, содержавдее нагреваемую цилиндрическую форму с приводом вращения, которая одним торцом укреплена на станине, а с другой стороны закрывается установленной на откидном хоботе крышкой, в торце формы выполнено отверстие для ее заполнения (f .

Залитый во враисшяцуюся форму полимер прижимается к ее стенке центробежными силами, приобретая заданный профиль форкы, а затем отверждается.

Однако это устройство не обеспецивает изготовление отливок одинаковыми по толщине, поскольку изделие, прилегая к стенкам формы, повторяет не только заданный профиль формы, но и все ее неровности.

Известно являющееся наиболее близким к изобретению устройство для центробежного формования, содержащее обогреваемую цилиндрическую форму, заполненную компенсирующей жидкостью, с торцовыми крышками, привод вращения формы и узел ее заполнения 2J . В закрытую с торцов вращающуюся форму загружают инертное к полимеру ве10щество, которое в жидком состоянии имеет больший удельный вес, чем расплав полимера. Под действием центробежных сил жидкость прижимается к цилиндрической поверхности формы,

15 заполняет все ее неровности и неточности и образует слой с гладкой геометрически правильной внутренней поверхностью. Не прекращая вращения, на этот слой заливают материал фор26муемого изделия и отверждают его. Готовое изделие получается с одинаковой толщиной стенки и ровной поверхностью.

Однако это устройство не обес25печивает изготовление изделия без остаточных напряжений в отливках, поскольку жидкий слой, как и жесткая форма, препятствует увеличению наружного диаметра отливки, возникающему при ее структурировании.

Отверждение кристаллизующихся материалов обычно сопровождается двумя противоположными деформационныгли процессами; уменьшением объема вследствие упорядочения молекул и расширением отливки при вьаделении тепла кристаллизации.

В зависимости от величины экзотермического эффекта, теплопроводности материала, интенсивности теплоотвода и других конкретных условий некоторое время может преобладать вторая составляющая деформации и отливка будет стремиться увеличить свой объем, а поскольку жесткая форма препятствует реализации этого явления, наружные слои отливки оказываются сжатыми. Об этом свидетельствуют как непосредственно измерения остаточных напряжений, так и расширение отливки после термообработки, которое способствует перестрой-, ке молекул в первоначальное ненапряженное состояние.

На практике часто встречаются случаи, когда затвердевшую отливку без определенной выдержки не удается извлечь из форифл даже значительным усилием, настолько пло1но она к ней прижата,

Так, капролоновая втулка диаметром 300 мм и длиной 800 мм через 7-10 мин после заливки затвердевает с периферии полностью, т.е. обладает достаточной конструктивной жесткость однако извлечь ее из формы в этот период не удается даже усилием в 5 т Из-за экзотермического характера происходящей в это время кристаллизации капролона температура внутри отливки повышается на ЗО-ЗОС, вьазывая ее термическое расширение, кроме того, часть материала вновь расплавляется, что также увеличивает объем отливки, прижимая ее к форме.

Часть возникших в отливке напряжений релаксирует при продолжении структурирования и последующем охлаждении, но многие молекулярные связи остаются напряженными, особенно сформировавшихся уже до этого наружных слоев. Как известно, незначительным сжимающим напряжениям наружных слоев в равновесной отливке соответствуют превышающие их в несколько раз растягивающие напряжения в центре отливки, создающие опасность ее растрескивания. Поэтому даже небольшое / уменьшение напряженности наружных слоев существенно повышает качество отливок.

Целью изобретения является снижение напряжений в изделиях за счет обеспечения свободного расширения изделия с наружной поверхности в форме.

Достигается это тем, что в устройстве для центробежного формования содержащем обогреваемую цилиндрическую форму, заполненную компенсирующей жидкостью, с торцовыми крышками, привод вращения формы и узел ее заполнения, согласно изобретению по крайней мере в одной из торцовых крышек выполс нен сквозной наклонный наружу канал, примыкающий одним концом к внутренней поверхности формы. Для обеспечения изготовления изделий различной толщины в одной форме в торцовой крышке ij по длине канала выполнен ряд сообщаюдихся с ним выходящих наружу промежуточных отверстий с размещенными в них заглушками.

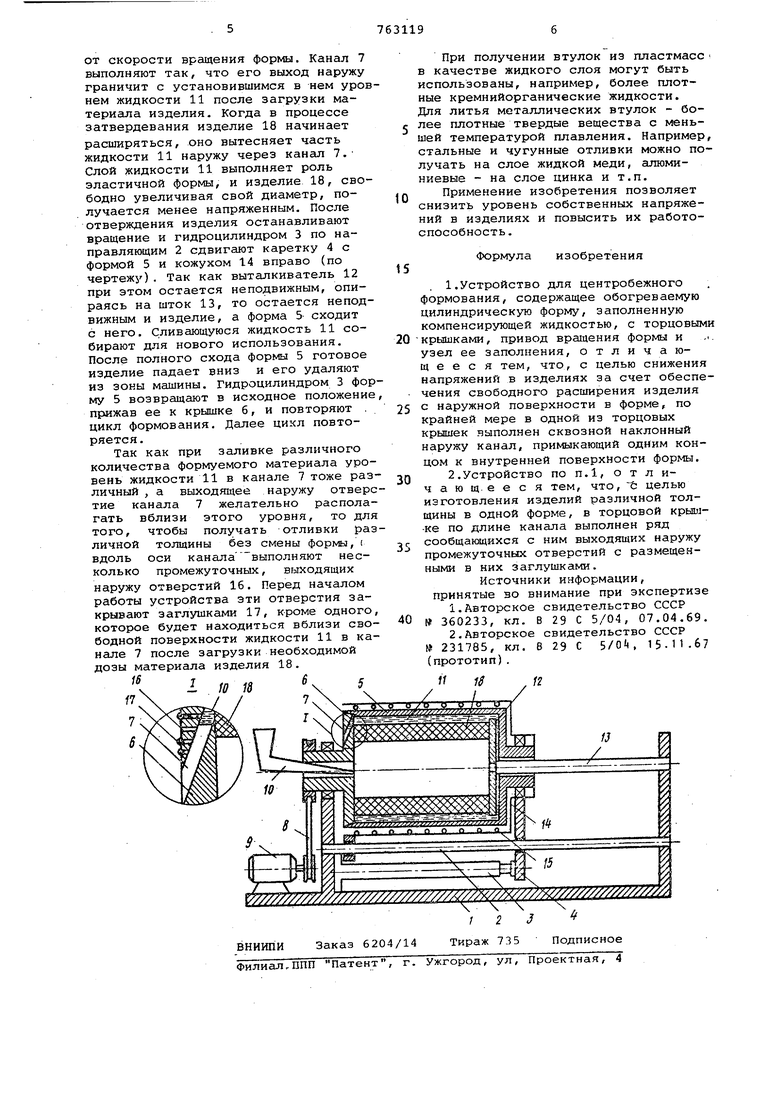

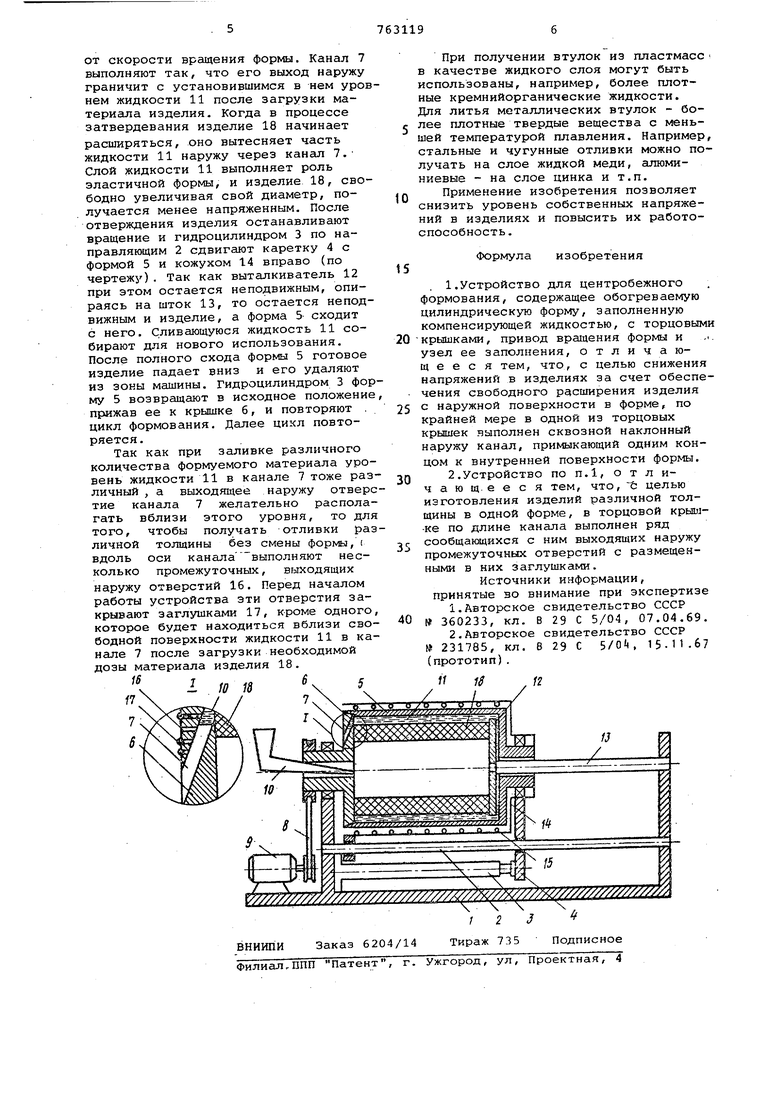

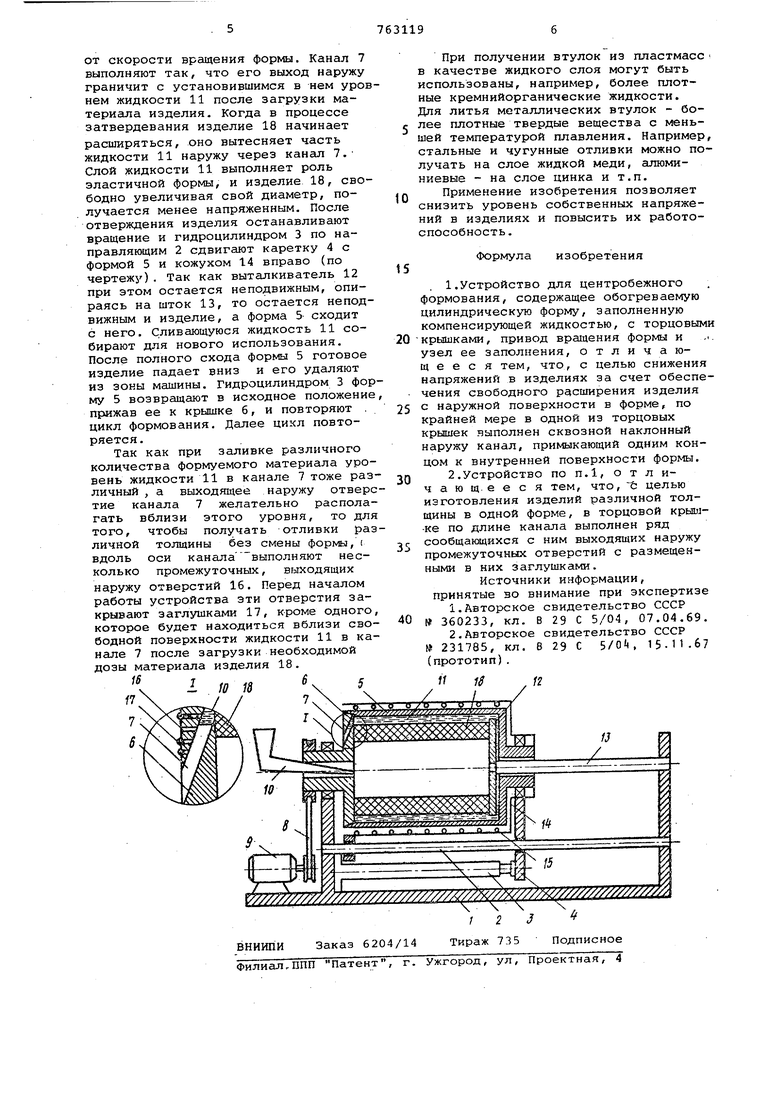

На чертеже показано предлагаемое устройство.

5 Устройство содержит укрепленные на раме 1 направляющие 2, на которых установлена подвижная от гидроцилиндра 3 каретка 4 с установленной в подшипниках цилиндрической формой 5 с 0 торцовыми крышками 6, в которой вывыполнен сквозной наклонный наружу канал 7, одно отверстие которого рас. положено в полости формы у ее внутренней поверхности,а другое выходит наружу. Форма 5 через крышку 6 посредством гибкой передачи 8 соединена с электроприводом 9. Форма имеет заливочное устройство 10 для подачи инертной жидкости 11 с большей плотп ностью, чем формуемый на ней полимер. Для извлечения отливок из формы имеется выталкиватель 12, установленный на штоке 13. Форма закрыта теплоизолированным кожухом 14 с установленными на нем электронагревателями 15. В крышке 6 по длине канала выполнен ряд сообщающихся с каналом 7 промежуточных выходящих наружу отверстий 16, в которых размещены заглушки 17.

0 Работает устройство следующим образом.

Включают нагрев установки и гидроцилиндром 3 форму 5 прижимают к крышке .6. Закрытую таким образом форму 5 приводят во вращение от привода 9. Затем через заливочное устройство 10 заливают инертную жидкость 11, которая имеет плотность большую, чем материал формуемого изделия. 0 Центробежным силами жидкость

прижимается к внутренней поверхности формы, заполняя все ее неровности и неточности. На образовавшийся гладкий и геометрически правильный слой жидкости 11 загружают заданное количество формуемого материала. Под действием его давления толщина слоя несколько уменьшается, часть жидкости затекает в зазор между выталкивателем 12 и 0 торцовой стенкой формы 5, часть ее заполняет канал 7. Уровни свободной поверхности материала втулки и жидкости 11 в кангше 7 находятся на расстояниях от оси вргицения, пропорциональных их плотности, независимо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072917C1 |

| Форма для центробежного формования | 1980 |

|

SU937183A1 |

| ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1970 |

|

SU268630A1 |

| Способ центробежного литья и форма для его осуществления | 1983 |

|

SU1072986A1 |

| Установка для центробежного формования изделий из полимерных материалов | 1982 |

|

SU1066829A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ИЗ ВОДНЫХ ШЛИКЕРОВ | 2005 |

|

RU2297322C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБКИ С ДВОЙНОЙ СТЕНКОЙ | 2015 |

|

RU2647817C1 |

Авторы

Даты

1980-09-15—Публикация

1978-05-04—Подача