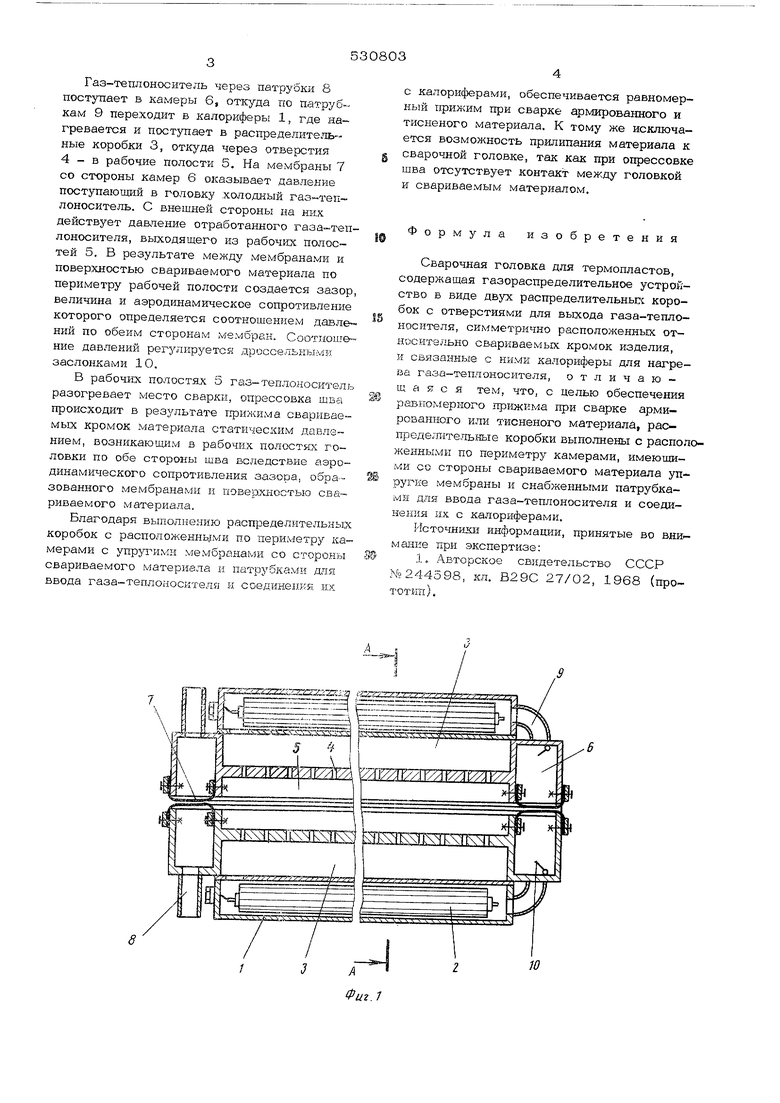

(54) СВАРОЧНАЯ ГОЛОВКА ДЛЯ ТЕРМОПЛАСТОВ

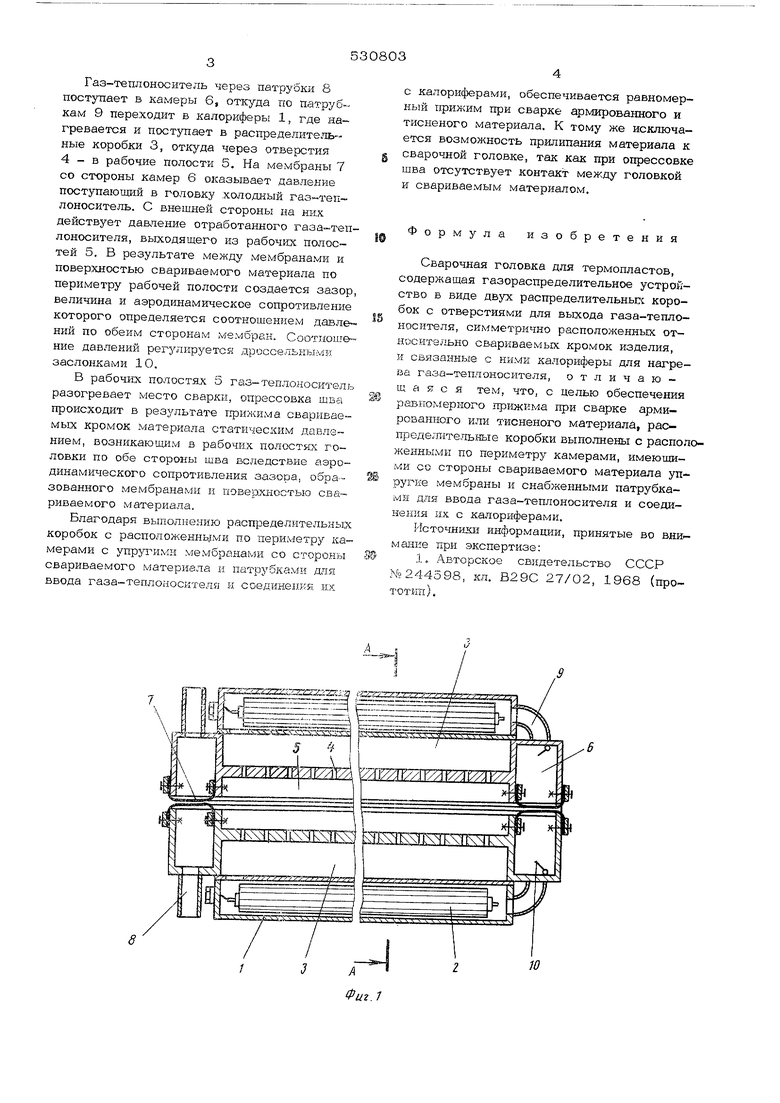

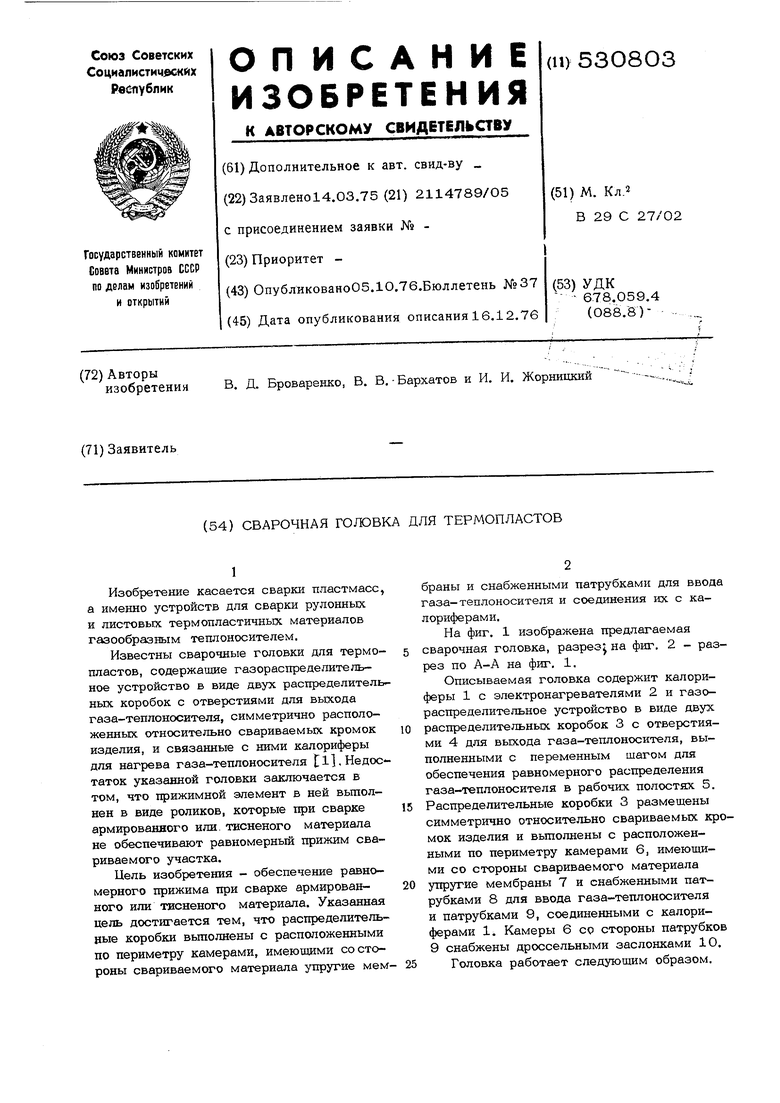

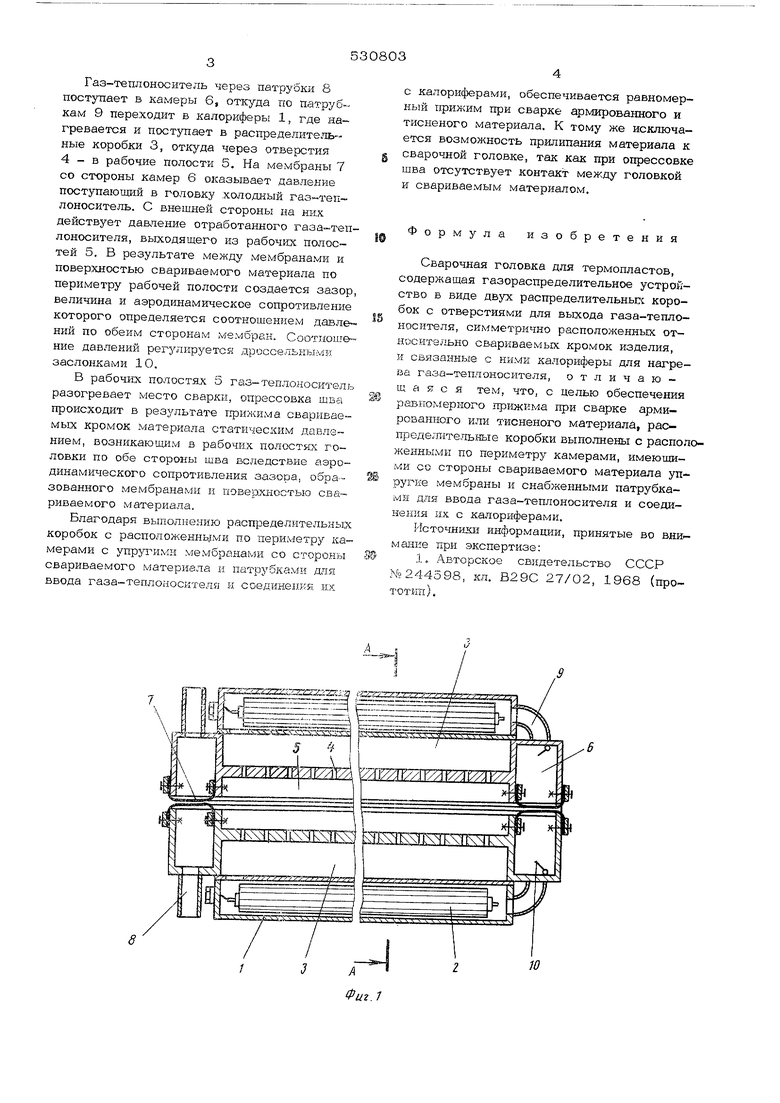

Газ-теплоноситель через патрубки 8 поступает в камеры 6, откуда по патрубкам 9 переходит в калориферы 1, где нагревается и поступает в распределительные коробки 3, откуда через отверстия 4 - в рабочие полости 5. На мембраны 7 со стороны камер 6 оказывает давление поступающий в головку холодный лоноситель. С внешней стороны на них действует давление отработанного газа-теплоносителя, выходящего из рабочих полостей 5. В результате между мембранами и поверхностью свариваемого материала по периметру рабочей полости создается зазор, величина и аэродинамическое сопротивление которого определяется соотношением давлений по обеим сторонам мембран. Соотношение давлений регулируется дроссельными заслонками 10.

В рабочих полостях 5 газ-теплоноситель разогревает место сварки, опрессовка тва происходит в результате прижима свариваемых кромок материала статическим давлением, возникающим в рабочих полостях головки по обе стороны шва вследствие аэродинамического сопротивления зазора, образованного мембранами и поверхностью сва риваемого материала.

Благодаря выполнению распределительных коробок с расположеннь;мн по периметру камерами с упругими мембранами со стороны свариваемого материала и патрубками для ввода газа-теплоносителя и соединения их

с калориферами, обеспечивается равномерный прижим при сварке армированного и тисненого материала. К тому же исключается возможность прилипания материала к сварочной головке, так как при опрессовке шва отсутствует контакт между головкой и свариваемым материалом.

Формула изобретения

Сварочная головка для термопластов, содержащая газораспределительное устройство Б виде двух распределительньк коробок с отверстиями для выхода газа-теплоносителя, симметрично расположенных относительно свариваемых кромок изделия, и связанные с ними калориферы для нагрева газа-теплоносителя, отличающаяся тем, что, с целью обеспечения равномерного прижима при сварке армированного или тисненого материала, рас- предежгтельные коробки выполнены с распоженными по периметру камерами, имеющими со стороны свариваемого материала упругие мембраны и снабженными патрубками для ввода газа-теплоносителя и соединения нх с калориферами.

Источники информации, принятые во вниманке при экспертизе:

1. Авторское свидетельство СССР №244598, кл. В29С 27/02, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 1969 |

|

SU244598A1 |

| Устройство для сварки термопластичных пленок | 1983 |

|

SU1141003A1 |

| Способ сварки термопластичных пленок и устройство для его осуществления | 1979 |

|

SU897546A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| СЖИМАЕМАЯ БУТЫЛКА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДЛЯ ТАКОЙ БУТЫЛКИ И СИСТЕМА ВЫДАЧИ БУТЫЛОК, НАПОЛНЕННЫХ НАПИТКОМ | 2010 |

|

RU2524001C2 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Устройство для многоэлектродной дуго-ВОй СВАРКи | 1979 |

|

SU804282A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЗАЩИТЫ СВАРНОГО ШВА | 2002 |

|

RU2232069C1 |

Авторы

Даты

1976-10-05—Публикация

1975-03-14—Подача