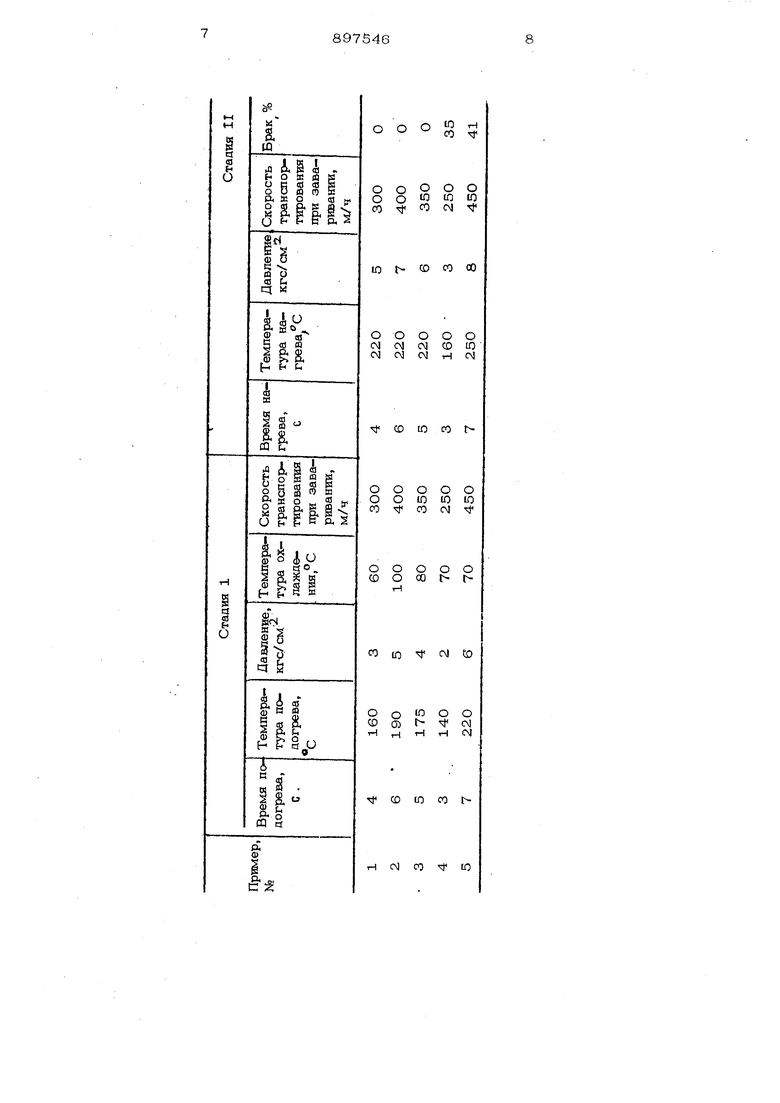

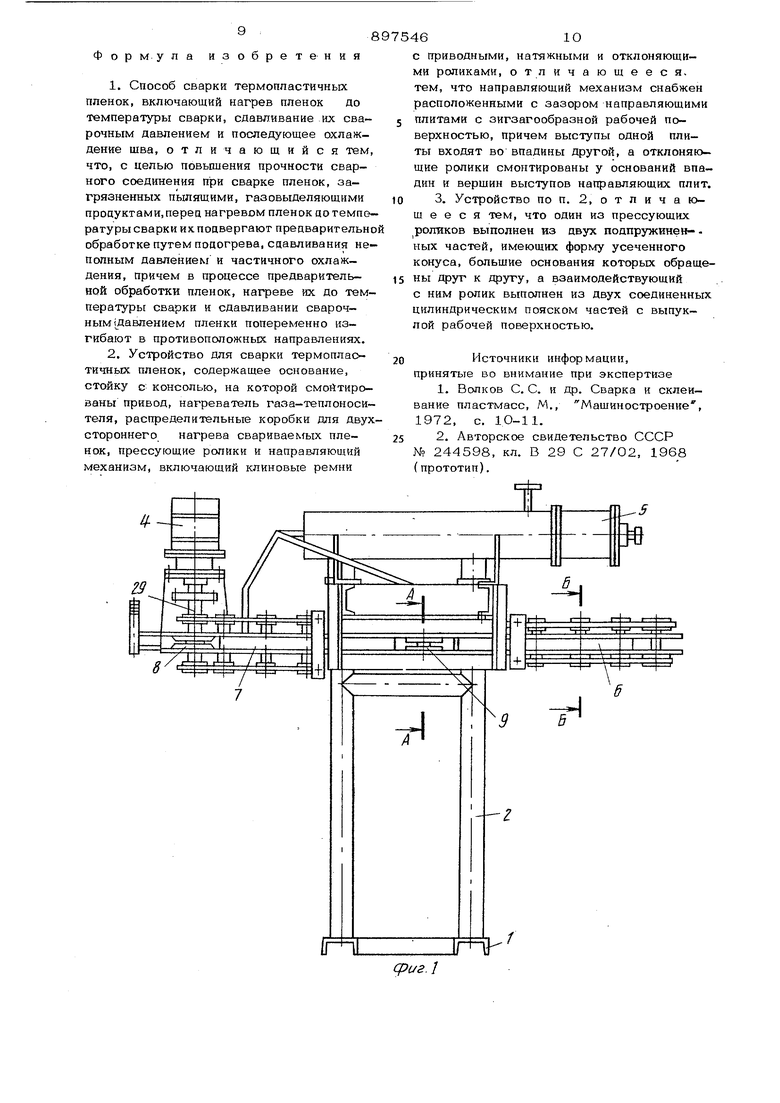

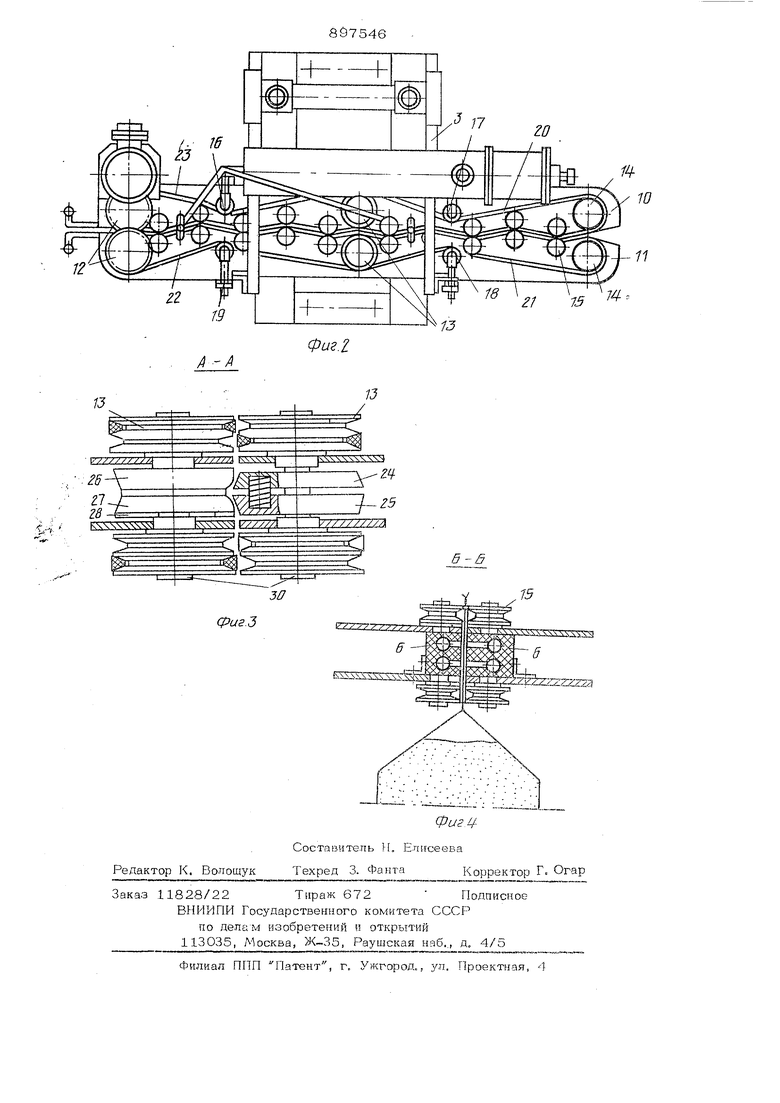

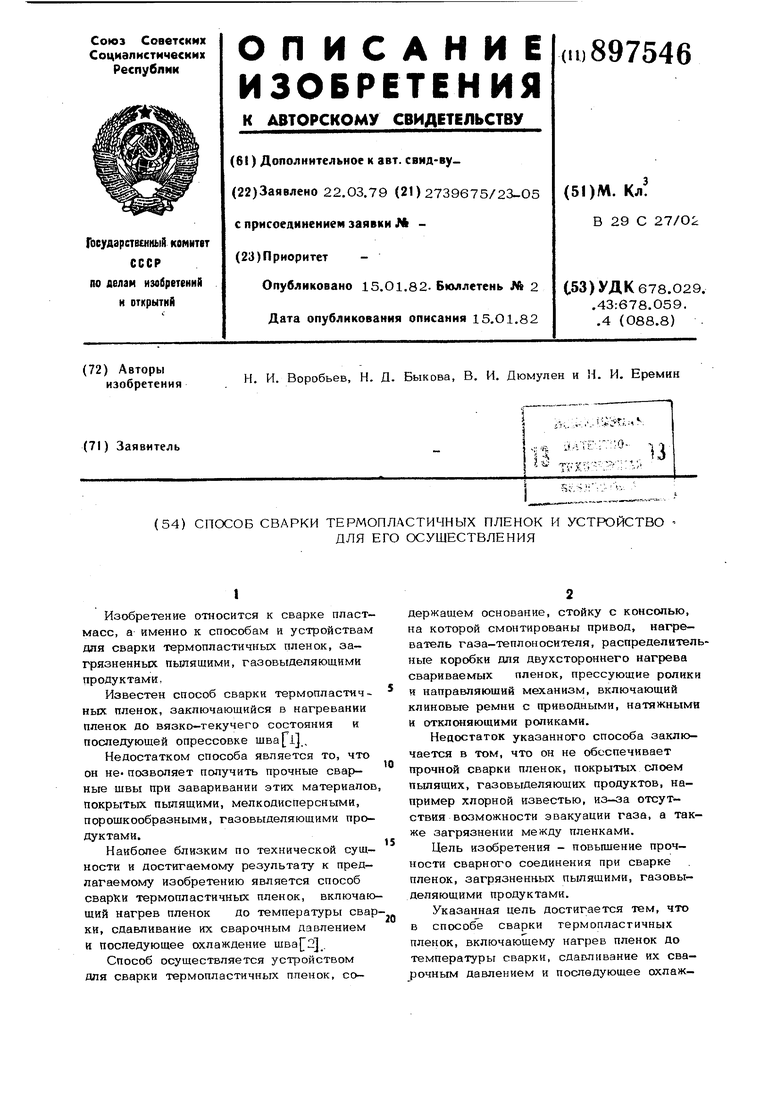

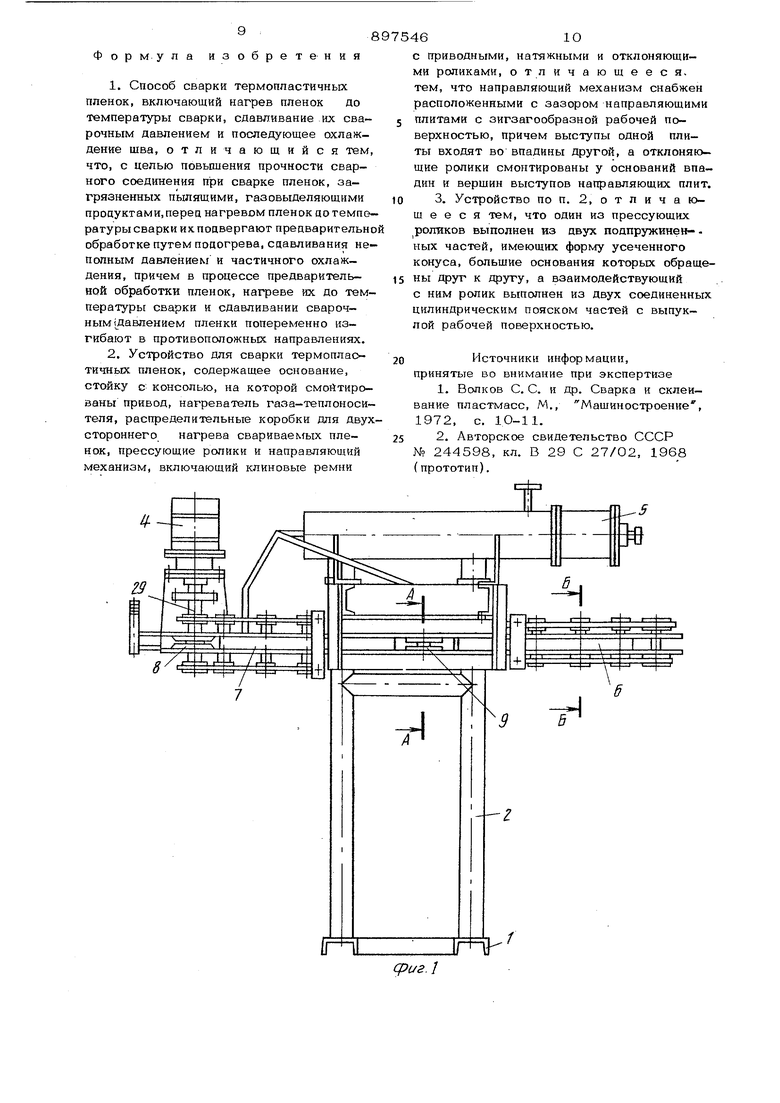

Изобретение относится к сварке пластмасс, а именно к способам и устройствам для сварки термопластичных пленок, загрязненных пьшящими, газовыделяющими продуктами, Известен способ сварки термопластичных пленок, заключающийся в нагревании пленок до вязко-текучего состояния и последующей опрессовке , Недостатком способа является то, что он не- позволяет получить прочные сварные швы при заваривании этих материалов покрытых пылящими, мелкодисперсными, порошкообразными, газовыделяющими продуктами. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ сварХи термопластичных пленок, включаЕО ший нагрев пленок до температуры свар ки, сдавливание их сварочным давлением и последующее охлаждение . Способ осуществляется устройством для сварки термопластичных пленок, содержащем основание, стойку с консолью, на которой смонтированы привод, нагреватель газа-теплоносителя, распределительные коробки для двухстороннего нагрева свариваемых пленок, прессующие ролики и направляющий механизм, включающий клиновью ремни с приводными, натяжными и отклоняющими роликами. Недостаток указанного способа заключается в том, что он не обеспечивает прочной сварки пленок, покрытых слоем пылящих, газовыделяющих продуктов, например хлорной известью, из-за отсутствия возможности эвакуации газа, а также загрязнении между пленками. Цель изобретения - повышение прочности сварного соединения при сварке пленок, загрязненных пылящими, газовыделяющими продуктами. Указанная цель достигается тем, что в способе сварки термопластичных пленок, включающему нагрев пленок до температуры сварки, сдаЕьливание их сварочным давлением и последующее охлаж3дение шва, перед нагревом пленок до тем пературы сварки их подвергают предвари- тельной обработке путем подогрева, сдав пивания неполным давлением и частичног охлаждения, причем в процессе предвари- тельной обработки пленок, нагреве их до температуры сварки и сдавливании сварочным давлением пленки попеременно изгибают в противоположных направлениях Способ может осуществлен устройством для сварки термопластичных пленок, содержащем основание, стойку с консолью, на которой смонтированы привод, нагреватель газатеплоносителя, распределительные коробки для ДВуХСТОрОНнего нагрева свариваемых пленок, прессующие ролики и направляющий механизм включающий клиновые ремни с приводными, натяжными и отклоняющими роликами, в котором направляющий механизм снабжен расположенными с зазором направляющими плитами с зигзагообразной рабочей поверхностью, причем выступы одной плиты входят во впадины -другой, а от1шоняющие ролики смонтированы у оснований впадин и вершин выступов направляющих плит. Кроме того, один из прессующих роликов выполнен из двух подпружиненных частей, имеющих форму усеченного конуса, большие основания которых обращены друг к другу, а взаимодействую- щий с ним ролик выполнен -из двух соединенных цилиндрическим пояском частей с выпуклой рабочей поверхностью. Предлагаемый способ обеспечивает проникновение твердого запыления в тепло полиэтиленовьи; пленок и гарантирует сплошной контакт встречающихся поверхностей двух пленок сквозь слой пыли. Кроме того, перегибание кромок мешка способствует удалению осевшего порошкообразного материала на поверхности контакта пленок и удалению газов, выделяемых осевшим материалом, так как газ, попадая в завариваемый шов , ослаб ляет его. Кроме того, перемещение по зигзагообразной траектории положительно влияет, на упрочнение свариваемого шва, в котором интенсифицируется рост кристаллов полимеров по причине многократного перегибания пленок, претерпевающих поочередное воздействие растяжения, ког да пленка на ролике изгибается снаружи к сжатия, - когда пленка на ролике изгибается внутри, потому что при изгибе наружные слои растягиваются, а внутренние сжимаются. Одновременно с этим перегибание способствует проникновению 6 твердого запыления в тело пленки, увеличивая при этом поверхность контакта завариваемого шва. На фиг, 1 изображено устройство, общий вид; на фиг. 2 - то же,вид в плане; на фиг, 3 - разрез А-А на фиг. IJ на фиг. 4 - разрез Б-Б на фиг. 1. Устройство для сварки термопластичных пленок содержит основание 1, стойку 2 с консолью 3, на которой смонтированы привод 4, нагреватель 5 газатеплоносителя, распределительные коробки 6 и 7 для двухстороннего нагрева , свариваемых пленок, прессующие ролики 8, 9 и направляющий механизм, включающий расположенные, с зазором направляющие плиты Ю и 11 с зигзагообразной рабочей поверхностью, у которых выступы одной из плит входят во впадины другой, смонтированные на направляющих плитах приводные ролики, пары 12, ведомовключающие ведущие ведущие пары 13 и ведомые пары 14, а также несколько пар отклоняющих роликов 15 и натяжные ролики На приводных, отклоняющих и натяжных роликах последоватэльно в каждой паре натянуты четыре пары 20-23 клиновых ремней , которые удерживают и перемещают свариваемые кромки мешков, перемещаемых транспортером (не показан). Отклоняющие ролики 15 смонтированы у оснований впадин и вершин выступов направляющих плит, В каждой паре прес сующих роликов 8 и 9 один из прессующих роликов выполнен из двух подпружиненньос частей 24 и 25, имеющих форму усеченного конуса, большие основания ко-- торых обращены друг к Другу, а взаимодействующий с ним ролик выполнен из двух соединенных цилиндрическим пояском частей 26, 27 с выпуклой рабочей поверхностью. На торцовой поверхности части 27 прессующих роликов 8 смонтированы шипы 28 для насечки предохранительных мембран на кромках мешка. Прессующие ролики 8, приводные ведущие пары 12 смонтированы на общих приводных валах 29, а прессующие ролики 9 и ведомо-ведущие пары 13 смонтированы на общих 30. Устройство работает следующим образом. Привод 4 вращает ролики ведущих пар 12 и посредством пар клиновых ремней 20-23 приводит в движение все ролики системы. Зигзагообразная траектория движения ведущих нитей клиновых ремней, обусловленная размещением отклоняющих роликов 15, и требуемое натяжение отводных ремней натяжными роликами 16-19 обеспечивает надежный захват и перемещение кромок мешка, которые завариваются в процессе транспортирования. В процессе перемещения, зажатые в двух ярусах клиновыми ремнями кромки мешков, про-т ходят зону нагрева первой стадии, подогреваются цо заданной температуры между распределительными коробками 6, сдавливаются неполным давлением роликами 9 и частично охлаждаются. На второй стадии шов нагревается распределительными коробками 7 .до температуры сварки, сдавливается прессующими роликами 8 сварочным давлением и охлаждается. Причем на первой стадии, а именно стадии предварительной обрабо-р ки, а тарже на второй стадии пленки попеременно изгибаются в противоположных направлениях за счет перемещения пленок .по зигзагообрааной траектории. Сваривают полиэтиленовые мешки, заполненные и запыленные хлорной известьЕс с пленки 0,2-0,25 мм. Результать сваривания приведены в таблице. Пример. В первой стадии кром- ки полиэтиленовьк мешков, заполненньк хлорной известью без очистки KpoiviOK, подогревают в процессе транспортирования 4 с до температуры на 20°С выш вязкотекучего состояния незагрязненной пленки, т. е. до , сдавливают давлением 3 кгс/см и охлаждают до 60°С. Во второй стадии шов нагревают 4 с до температуры начала тепловой деструкции незагрязненной пленки, т. е. до 22СРс, и сдавливают повторно давлением 5 кгс/см . В первой и второй.стадиях заваривание ведут со скоростью транспортирования мешков ЗОО м/ч. В процессе испытаний, проводимых путем сбрасывания заполненных и заваренных мешков с высоты 1,5 м все швы выдерживают заданные нагрузки ни один шов не расходится. Пример 2. В первой стадии кромки Полиэтиленовых мешков подогревают в процессе транспортирования 6 с до температуры на вьш1е вязко-текучего состояния незагрязненной пленки, т. е. до , сдавливают давлением 5 кгс/см и охлаждают до . Во второй стадии шов нагревают 6 с до температуры начала тепловой деструкции незагрязненной пленки, т, е. до 220°С и сдавливают давлением 7 кгс/см , В первой и второй стадиях заваривание ведут при трано поцтировании со скоростью 400 м/ч. В процессе испытаний (аналогично примеру 1) все швы выдерживают заданные нагрузки, ни один шов не расходится. П р и м е р 3. В первой стадии кромки полиэтиленовых мешков подогревают в процессе транспортирования 5 с до температуры на 35С выше вязко-теку- . чего состояния незагрязненной пленки, т. е. до 17 5 С, сдавливают давлением 4 кгс/см и охлаждают до 80 С. Во вто- рой стадии шов нагревают 5 с до темпе- ратуры начала тепловой деструкции незагрязненной пленки, т. е. до 220°С и сдавливает давлением 6 кгс/см. В первой и второй стадиях заваривание ведут при транспортировании со скоростью 350 м/ч. В процессе испытаний (аналогично примеру 1) все швы выдерживают заданные нагрузки, ни один шов не рас- ходится. В предлагаемом способе сваривание пленочных термопластов, запыленных газовыделяющими продуктами, принят двухстадийный процесс, установлены предельно допустимые и достаточные для данных условий па1)аметры по режиму и пределу нагрева, давления, чередования операций и скорости сваривания в процессе транспортирования. Установлено что дальнейшее повышение параметров и интенсификация процессов приводит к разрушению термопластов, а дальнейшее снижение этих параметров вообще исключает возможность осуществления про. цесса сваривания по той причине, что требуется обеспечить сдавливанием запрессовывание пыли в тело пленки и от. жим газов, вьшеляемых продуктом. Предлагаемый способ и- устройство для его осуществления обеспечивают получение прочного сварного соединения.

О О JO н

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластичных пленок | 1983 |

|

SU1141003A1 |

| Способ сварки термопластичных пленок | 1986 |

|

SU1390059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| Способ сварки излучением термопластичных полимерных пленок | 1987 |

|

SU1502396A1 |

| Установка для изготовления мешков из рукавного термопластичного материала | 1978 |

|

SU791549A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| Способ сварки термопластичных пленок | 1985 |

|

SU1366418A1 |

| Устройство для экструзионной сварки термопластичных пленок | 1981 |

|

SU979135A1 |

| Способ сварки термопластичных полимерных материалов | 1989 |

|

SU1699796A1 |

| Устройство для расфасовки и упаковки сыпучих материалов в мешки | 1977 |

|

SU742265A1 |

О О О О О

о о 10 Л ю

со N т}

Ю г- CD со 00

О О О О О (М OJ CD Ю CN (М (М и 04

т} CD Ю со t

О О О О О О О Ю Ю Ю СО t СО О -tf

О О О О О

со о со г- гсо (О - CN) (Г)

о о Ю о о

со О) с- t см и н н н

t CD 1Л со fи (N со Ю

9

Формула изобретения

897546

1О

натяжными с ггриводными, ми роликами, отлича

тем, что направляющий механизм снабжен расположенными с зазором направляющими

плитами с зигзагообразной рабочей поверхностью, причем выступы одной плиты входят во впадины другой, а ОТКЛОНЯЕОщие ролики смонтированы у оснований впадин и вершин выступов направляющих плит.

Источники информации,

принятые во внимание при экспертизе

сригЛ

Авторы

Даты

1982-01-15—Публикация

1979-03-22—Подача