Изобретение относится к сварочному производству, в частности к установкам для автоматической сварки швов тонколистовых однослойных и многослойных сильфонов из кольцевых диафрагм, и может быть использовано в отраслях промышленности при изготовлении трубопроводных систем с температурными и другими компенсаторами из различных металлов.

Известна установка для автоматической сварки сильфонов (авт.св. СССР 1569157, опубл. 07.06.90 г., бюл. 21), содержащая корпус, вращатель, единый механизм зажима свариваемого изделия и сварочную головку. Однако данная установка может быть использована только для сварки торцов многослойного сильфона.

За прототип принята установка для сварки наружных швов сильфонов из кольцевых пластин по авт.св. 1632719, опубл. 07.03.91 г., содержащая корпус, вращатель, механизм поджатия заготовок, приспособление для сборки и сварки наружных швов сильфонов, сварочную горелку. Сварка внутренних швов сильфонов на данной установке невозможна, так как приспособление для сборки и сварки скомплектовано только для сварки наружных швов сильфонов, а также конструкция вращателя и механизма поджатия свариваемых заготовок не позволяет производить надежную центровку и зажатие заготовок при сварке внутренних швов сильфонов из кольцевых пластин.

Недостатком известной установки является ограниченность технологических возможностей, низкая производительность.

Предлагаемой установкой решается задача - расширение технологических возможностей, повышение производительности и качества свариваемых изделий за счет обеспечения быстрого и точного базирования заготовок сильфонов в приспособлениях при сборке и сварке как внутренних, так и наружных швов.

Для достижения этого технического результата установка для сварки сильфонов, содержащая корпус, вращатель, механизм поджатая заготовок, приспособление для сборки и сварки наружных швов сильфонов, сварочную горелку, дополнительно оснащена приспособлением для сборки и сварки внутренних швов сильфонов, состоящим из съемного корпуса, внутри которого выполнен канал для подачи защитного газа, и двух оправок, одна из которых при поджатии опирается на накидную крышку, имеющую центральное отверстие, совмещенное с отверстием в оправках с образованием полости для подвода сварочной горелки, и системой подачи защитного газа через вращатель, механизм поджатия и приспособления для сборки и сварки заготовок к обратной стороне сварного шва; вращатель состоит из механизма вращения и барабана с размещенным в верхней его части зажимным центрирующим устройством и установлен в центре нижней части корпуса установки на подшипниковой опоре с каналом для подачи воздуха в механизм поджатия заготовок и каналом системы подачи защитного газа к обратной стороне сварного шва, механизм поджатия неподвижно закреплен внутри барабана и состоит из корпуса с размещенным в нем мембранным пневмогидроприводным механизмом с полым штоком, соединенным с прижимным винтом, на конце которого закреплена шайба для поджатая свариваемых заготовок, верхняя часть корпуса выполнена в виде патрубка с резьбой на конце для крепления приспособлений для сборки и сварки заготовок, а внутри корпуса, вокруг штока, выполнен канал для подачи защитного газа; приспособление для сборки и сварки наружных швов состоит из съемного корпуса, выполненного в виде полого цилиндра с каналами для подачи защитного газа и с основанием в виде фланца, на который монтируются заготовки с торцевыми деталями, опорными центрирующими кольцами, оправками и полукольцами, при этом сварочная горелка смонтирована в верхней части корпуса установки на передвижной каретке с возможностью перемещения и ориентации в зоне, сварки как наружного так и внутреннего сварного шва.

Отличительными признаками предлагаемой установки от известной, наиболее близкой к ней, является оснащение установки приспособлением для сборки и сварки внутренних швов сильфонов, состоящим из съемного корпуса, внутри которого выполнен канал для подачи защитного газа, и двух оправок, одна из которых при поджатии опирается на накидную крышку, имеющую центральное отверстие, совмещенное с отверстием в оправках с образованием полости для подвода сварочной горелки, и системой подачи защитного газа через вращатель, механизм поджатая и приспособления для сборки и сварки заготовок к обратной стороне сварного шва. А также использование вращателя, состоящего из механизма вращения и барабана с размещенным в верхней его части зажимным центрирующим устройством, и расположение в центре нижней части корпуса установки на подшипниковой опоре с каналом подачи воздуха в механизм поджатая заготовок и каналом системы подачи защитного газа, закрепление механизма поджатая внутри барабана, состоящего из корпуса с размещенным в нем мембранным пневмогидроприводным механизмом с полым штоком, соединенным с прижимным винтом, на конце которого закреплена шайба для поджатая свариваемых заготовок, верхняя часть корпуса выполнена в виде патрубка с резьбой на конце для крепления приспособлений для сборки и сварки заготовок, а внутри корпуса, вокруг штока, выполнен канал для подачи защитного газа.

Кроме того, использование приспособления для сборки и сварки, состоящего из съемного корпуса, выполненного в виде полого цилиндра с каналами для подачи защитного газа и с основанием в виде фланца, на который монтируются заготовки с торцевыми деталями, опорными центрирующими кольцами, оправками и полукольцами и монтирование сварочной горелки в верхней части корпуса на передвижной каретке с возможностью перемещения и ориентации в зоне сварки, как наружного, так и внутреннего шва.

Благодаря наличию отличительных признаков данная установка обеспечивает автоматический зажим и центрирование свариваемых заготовок, точную фиксацию зоны сварного шва, плотное прижатие свариваемых кромок и повышение качества свариваемых заготовок.

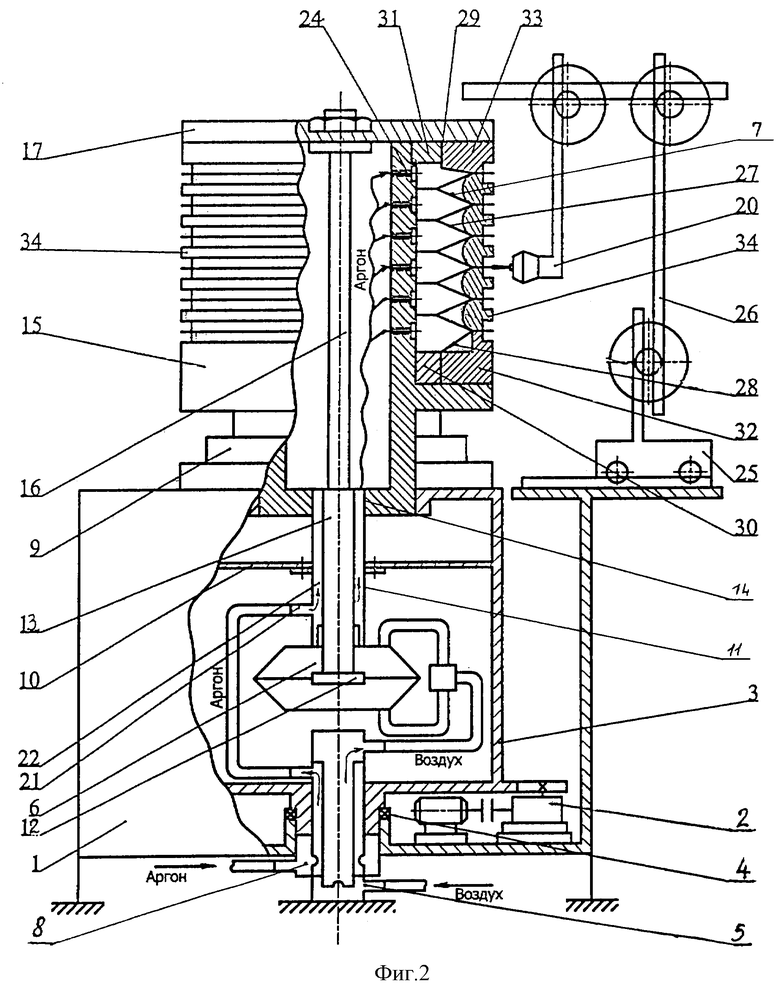

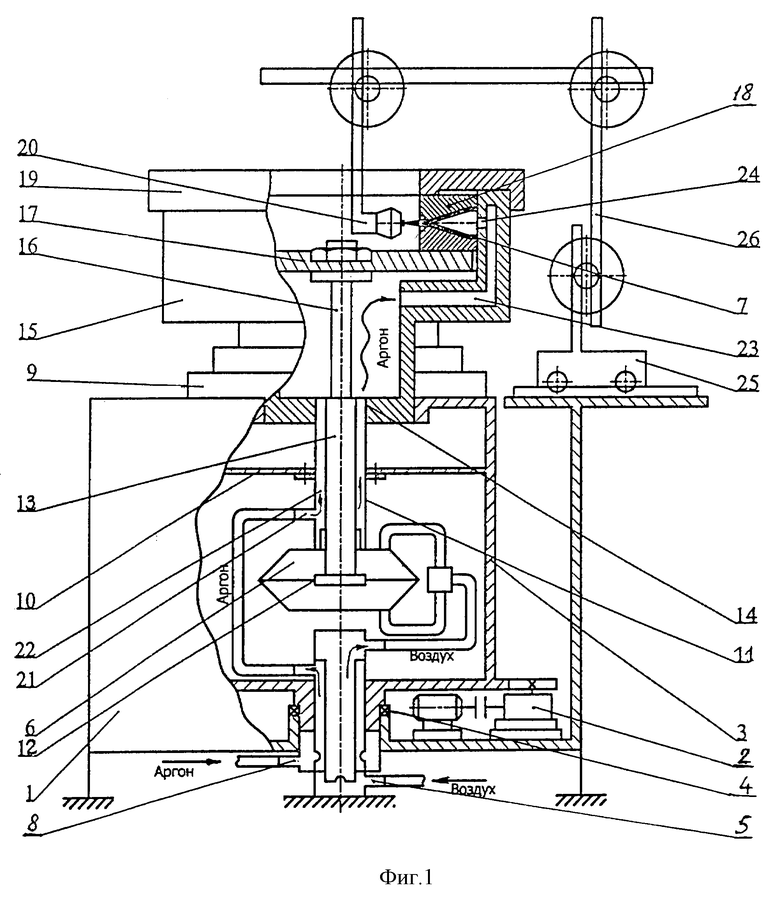

На фиг.1 изображена установка для сварки с приспособлением для сборки и сварки заготовок с выполнением внутреннего шва сильфона. На фиг.2 изображена установка для сварки с приспособлением для сборки и сварки заготовок с выполнением наружного шва сильфона.

Установка для сварки содержит прямоугольный корпус 1, внутри которого размещен вращатель свариваемого изделия, состоящий из механизма вращения 2 и барабана 3, закрепленного в центре нижней части корпуса 1 на подшипниковой опоре 4, в которой выполнены канал 5 для подачи воздуха в механизм поджатия 6 свариваемых заготовок 7 и канал 8 для подачи защитного газа в приспособления для сборки и сварки заготовок для защиты обратной стороны сварного шва. В верхней части барабана 3 установлено зажимное центрирующее устройство 9, внутри барабана 3 неподвижно посредством перегородки 10 закреплен механизм поджатия 6 свариваемых заготовок 7, состоящий из корпуса 11 с размещенным в нем мембранным пневмогидроприводным механизмом 12, имеющим полый шток 13.

Верхняя часть корпуса выполнена в виде патрубка 14 с каналом для подачи защитного газа и резьбой на конце для крепления приспособлений 15 для сборки и сварки заготовок 7 с выполнением внутреннего или наружного шва сильфона. Полый шток 13 соединен с прижимным винтом 16, на конце которого крепится шайба 17, предназначенная для передачи усилия поджатия свариваемым кромкам заготовок и перекрытия внутренней полости приспособлений 15 для прохождения защитного газа.

Приспособление 15 (фиг.1) для выполнения внутреннего шва сильфона состоит из съемного корпуса, двух оправок 18, одна из которых при поджатии опирается на накидную опорную крышку 19, имеющую отверстие в центре, совмещенное с отверстием в оправках 18 с образованием полости для помещения в ней малогабаритной сварочной горелки 20.

Для подачи защитного газа к обратной стороне сварного шва свариваемых изделий на корпусе 11 имеется штуцер 21 и канал 22, расположенный внутри корпуса 11 вокруг штока 13. В приспособлении 15 (фиг.1) для этой цели предназначен канал 23 и отверстие 24. В приспособлении для сборки и сварки заготовок с выполнением наружного шва (фиг.2) защитный газ для обратной стороны шва подводится через внутреннюю полость приспособления 15 и отверстия 24. Сварочная горелка 20 смонтирована в верхней части корпуса установки на передвижной каретке 25 и закреплена посредством штатива 26, позволяющего устанавливать горелку 20 в любое заданное положение как для сварки внутренних швов, так и наружных.

Приспособление 15 (фиг.2) для сборки и сварки наружных швов состоит из съемного корпуса, выполненного в виде полого цилиндра с отверстиями 24 для подачи защитного газа к обратной стороне сварного шва. Основание корпуса выполнено в виде фланца, на который монтируются заготовки 27, сваренные попарно по внутреннему шву из заготовок 7(фиг.1), с торцевыми деталями 28 и 29, опорными центрирующими кольцами 30 и 31, медными оправками 32 и 33 и медными полукольцами 34 для обеспечения равномерного зажатия заготовок и торцевых деталей (фланцев) и обеспечения стабильного теплоотвода, ограничения зоны термического влияния и сформирования заданных параметров сварного шва.

Установка работает следующим образом. Приспособление 15 (фиг.1) для сборки и сварки заготовок сильфона по внутреннему шву устанавливают в зажимное центрирующее устройство 9, закрепляют посредством резьбового соединения с патрубком 14 корпуса 11 поджимного механизма 12 (навинчивают на патрубок), после чего зажимают приспособление 15 в устройстве 9, затем в шток 13 завинчивают на необходимую длину прижимной винт 16.

Далее в приспособлении 15 (фиг.1) закрепляют с помощью гайки поджимную шайбу 17 на свободном конце винта 16, после чего в приспособление 15 (фиг.1) на шайбу 17 устанавливают в медных оправках 18 заготовки 7 и закрепляют сверху накидной опорной крышкой 19 посредством резьбового соединения. После этого в результате срабатывания механизма поджатия с перемещением штока 13 вверх производится сжатие свариваемых заготовок 7 по всему периметру сварного шва между медными оправками 18 поджимной шайбой 17 с одной стороны и накидной опорной крышкой 19 с другой стороны. Подводится малогабаритная сварочная горелка 20 к свариваемым кромкам заготовок с включением последовательного цикла сварки: подается защитный газ в приспособление 15 и горелку 20, включается сварочный ток и механизм вращения 2.

После завершения цикла сварки кольцевого внутреннего шва последовательно выключается сварочный ток, механизм вращения и система подачи защитного газа в горелку 20 и приспособление 15 (фиг.1). Сварочная горелка вынимается из приспособления 15 (фиг.1), отключается механизм поджатия, и шток 13 опускается вниз в исходное положение. Снимается опорная крышка 19 приспособления 15 (фиг. 1), вынимаются медные оправки 18 со сварной секцией из двух заготовок 7. Затем цикл сборки и сварки секций из двух заготовок повторяется. После завершения сварки требуемого количества заготовок с внутренним швом отсоединяется поджимная шайба 17 от прижимного винта 16, освобождается зажимное центрирующее устройство 9, свинчивается приспособление 15 (фиг.1) с патрубка 14 поджимного механизма 12.

Сварка наружных швов сильфонов в установке выполняется следующим образом. Приспособление для сборки и сварки наружных швов сильфонов 15 (фиг.2) устанавливается в аналогичной последовательности с приспособлением для сварки внутренних швов сильфонов (фиг.1). И далее на фланец основания приспособления 15 (фиг. 2) укладываются опорное центрирующее кольцо 30 и медная оправка 32, между которыми устанавливается торцевая деталь 28 (фланец), затем устанавливаются попарно свариваемые (секции сильфона из сваренных заготовок 7) заготовки 27 с вставленными в них по наружному диаметру медными полукольцами 34, предназначенными для формирования сварного шва и обеспечивающими прижим свариваемых кромок наружного шва сильфона при сварке. Затем устанавливается опорное центрирующее кольцо 31, торцевая деталь (фланец) 29, медная оправка 33 и сверху на поджимной винт 16 устанавливается поджимная шайба 17 и закрепляется с помощью гайки.

После указанных сборочных операций включается механизм поджатая с перемещением штока 13 вниз и производится сжатие свариваемых кромок по всему периметру наружного шва заготовок 7 и торцевых деталей 28 и 29 между медными оправками 32 и 33 и медными полукольцами 34. Цикл сварки осуществляется по аналогии сварки внутренних швов и повторяется для каждого кольцевого шва.

Предложенная установка экспериментально опробована для сварки двухслойного сильфона из титанового сплава ВТ 1-00: диафрагмы толщиной 0,2 мм, наружный диаметр 110 мм, внутренний 90 мм, фланцы толщиной 0,4 мм и трехслойного сильфона из нержавеющей стали 12Х18Н10Т: диафрагмы толщиной 0,2 мм, наружный диаметр 90 мм, внутренний 70 мм, фланцы толщиной 0,6 мм. После сварки внутренних и наружных швов на диафрагмах и приварки торцевых деталей (фланцев) произведен контроль сварных швов и испытания.

Экспериментальная проверка работы заявляемой установки и результаты контроля качества сварных швов подтвердили высокое качество сварных соединений.

Использование данной установки позволяет расширить технологические возможности, повысить производительность и качество сварки за счет обеспечения автоматического зажима и центрирования изделий, точной фиксации зоны сварного шва, плотного прижатия свариваемых кромок, сварки как внутренних, так и наружных швов сильфонов из кольцевых диафрагм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО АППАРАТА | 2012 |

|

RU2494849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-УПРОЧНЯЕМЫХ ТУГОПЛАВКИХ СПЛАВОВ | 2003 |

|

RU2253527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

Изобретение относится к сварочному производству и может быть использовано при автоматической сварке однослойных и многослойных сильфонов. Установка содержит корпус, вращатель, механизм поджатия заготовок, приспособление для сборки и сварки наружных швов сильфонов, приспособление для сварки внутренних швов сильфонов, сварочную горелку. Приспособление для сборки и сварки внутренних швов сильфонов состоит из съемного корпуса и двух оправок, одна из которых при поджатии опирается на накидную крышку. Верхняя часть корпуса выполняется в виде патрубка с резьбой на конце для крепления приспособлений для сборки и сварки заготовок. Внутри корпуса вокруг штока выполняется канал для подачи защитного газа. Приспособление для сборки и сварки наружных швов состоит из съемного корпуса, выполненного в виде полого цилиндра с каналами для подачи защитного газа и основания в виде фланца, на котором монтируются заготовки с торцевыми деталями, опорными центрирующими кольцами, оправками и полукольцами. Сварочная горелка смонтирована в верхней части корпуса установки на передвижной каретке с возможностью перемещения и ориентации в зоне сварки как наружного, так и внутреннего сварного шва. Такое выполнение установки позволяет значительно расширить ее технологические возможности, повысить производительность и качество сварки. 2 ил.

Установка для сварки сильфонов, содержащая корпус, вращатель, механизм поджатая заготовок, приспособление для сборки и сварки наружных швов сильфонов, сварочную горелку, отличающаяся тем, что установка оснащена приспособлением для сборки и сварки внутренних швов сильфонов, состоящим из съемного корпуса, внутри которого выполнен канал для подачи защитного газа, и двух оправок, одна из которых при поджатии опирается на накидную крышку, имеющую центральное отверстие, совмещенное с отверстием в оправках с образованием полости для подвода сварочной горелки, и системой подачи защитного газа через вращатель, механизм поджатия и приспособления для сборки и сварки заготовок к обратной стороне сварного шва, вращатель состоит из механизма вращения и барабана с размещенным в верхней его части зажимным центрирующим устройством и установлен в центре нижней части корпуса установки на подшипниковой опоре с каналом подачи воздуха в механизм поджатия заготовок и каналом системы подачи защитного газа к обратной стороне сварного шва, механизм поджатия неподвижно закреплен внутри барабана и состоит из корпуса с размещенным в нем мембранным пневмогидроприводным механизмом с полым штоком, соединенным с прижимным винтом, на конце которого закреплена шайба для поджатия свариваемых заготовок, верхняя часть корпуса выполнена в виде патрубка с резьбой на конце для крепления приспособлений для сборки и сварки заготовок, а внутри корпуса вокруг штока выполнен канал для подачи защитного газа, приспособление для сборки и сварки наружных швов состоит из съемного корпуса, выполненного в виде полого цилиндра с каналами для подачи защитного газа и с основанием в виде фланца, на который монтируются заготовки с торцевыми деталями, опорными центрирующими кольцами, оправками и полукольцами, при этом сварочная горелка смонтирована в верхней части корпуса установки на передвижной каретке с возможностью перемещения и ориентации в зоне сварки как наружного так и внутреннего сварного шва.

| Установка для сварки наружных швов сильфонов из кольцевых пластин | 1988 |

|

SU1632719A1 |

| Устройство для автоматической сварки сильфона | 1988 |

|

SU1569157A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| RU 95110299 A1, 10.04.1997 | |||

| Конденсационный гигрометр | 1956 |

|

SU115578A1 |

Авторы

Даты

2003-01-20—Публикация

2001-08-27—Подача