Каждый отдельный вид металлообрабатывающего производства может быть изображен какой-то определенной, присущей ему cxeмoй показывающей отличительные особенности его технологии и основное движение полуфабриката.

Для массового конвейерного производства в каждой из схем можно заметить известную закономерность в построении процесса и движении полуфабриката.

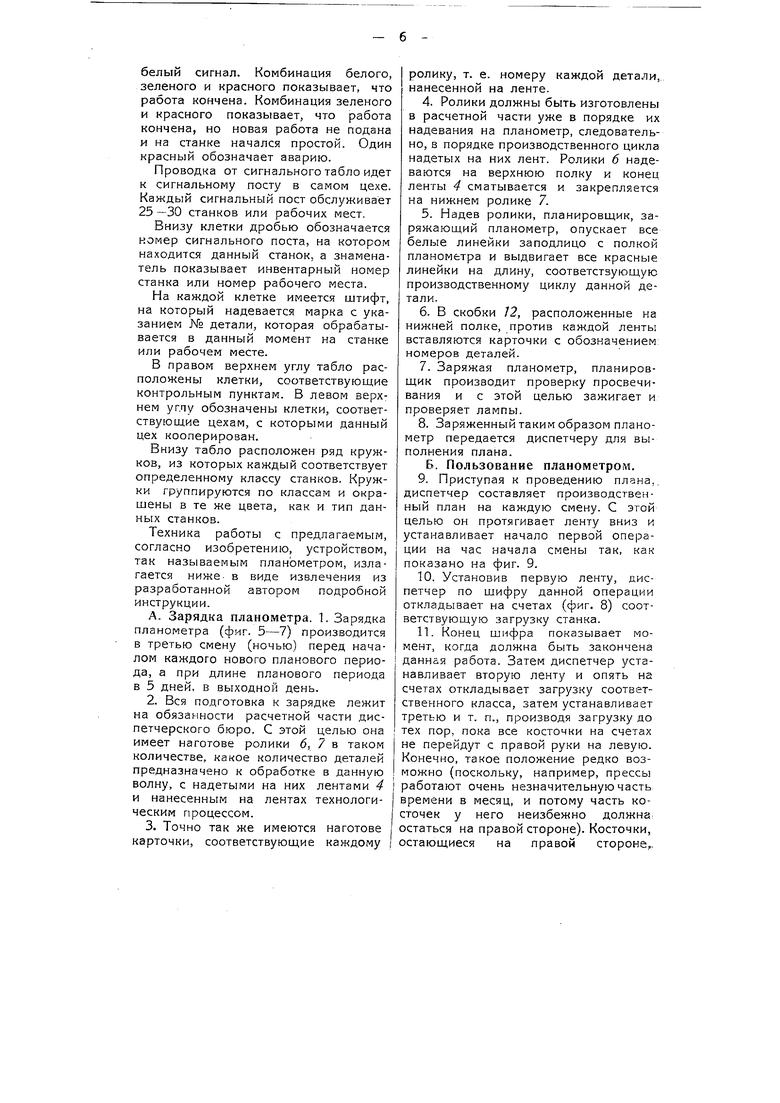

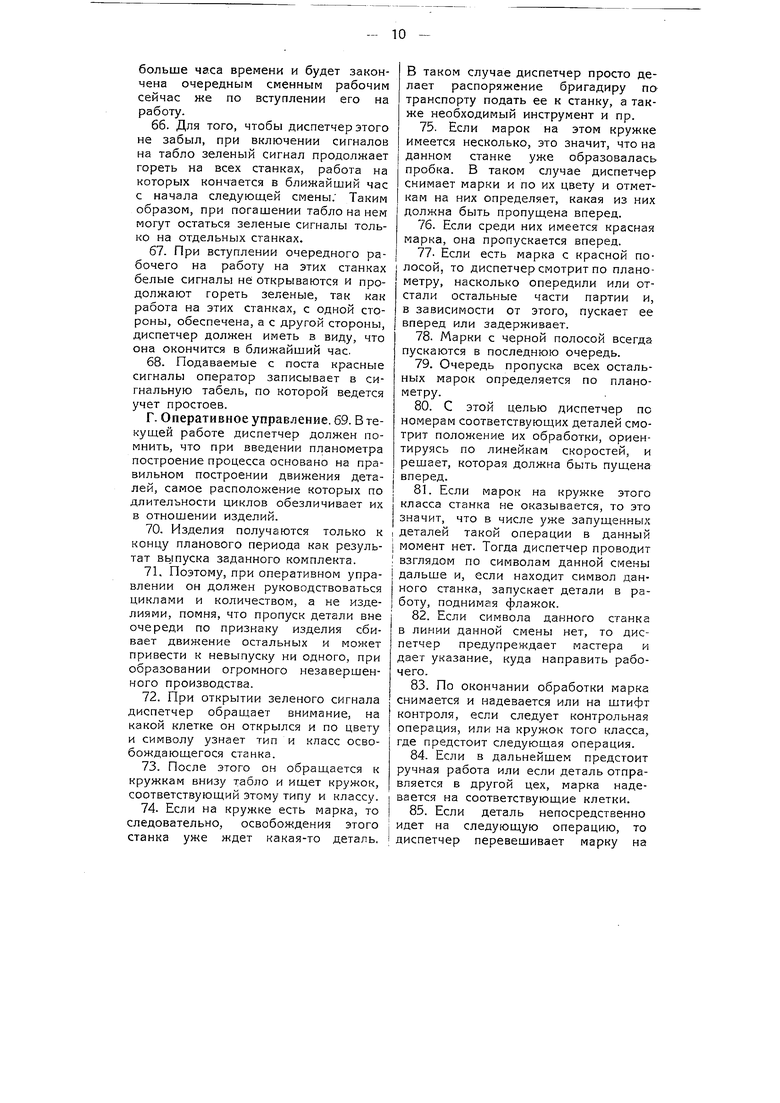

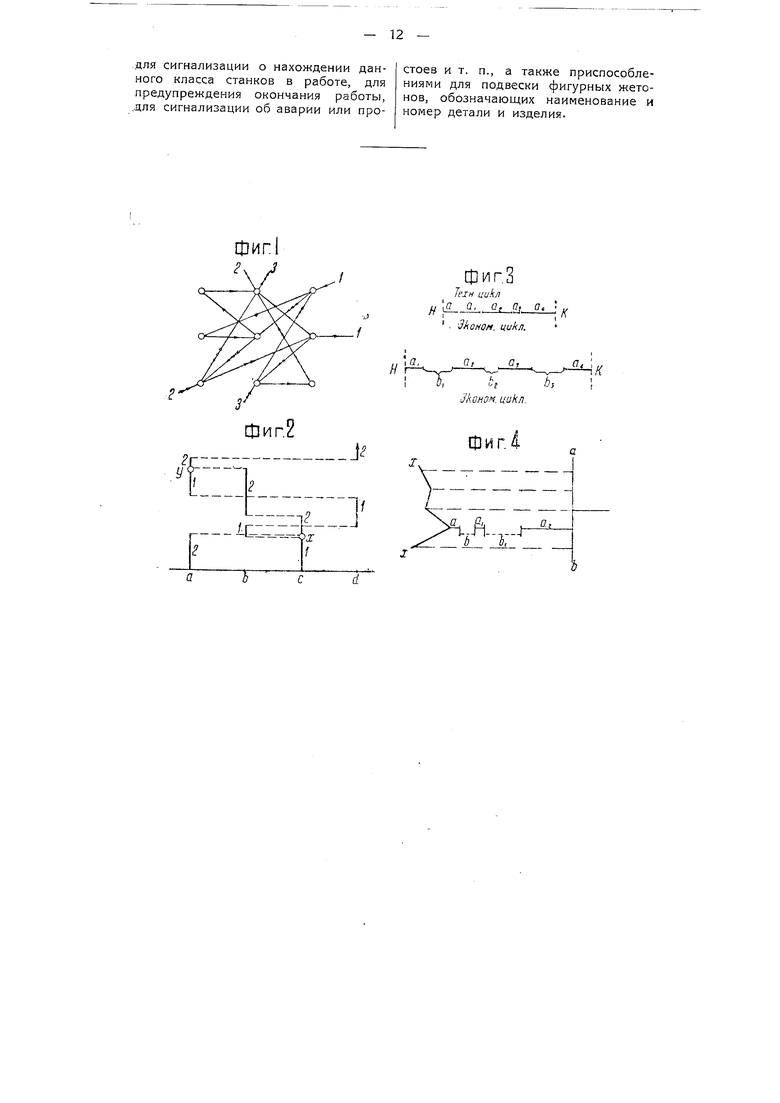

Соверщенно отличную схему имеет серийное и индивидуальное производство, как видно из рассмотрения фиг. 1, на которой кружками изображено оборудование и линиями-последовательное движение деталей /, 2, 3.... Здесь ни в технологии, ни в движении полуфабриката нельзя найти никаких признаков закономерности. Эта особенность серийного и индивидуального производства и порождает его особую сложность, создавая исключительную трудность его организации, построения процесса и техники управления им.

Соверщенно очевидно, что для того, чтобы оперативно управлять ходом процесса, необходимо в основу движения положить какой-то закон, так как знание одной технологии и последовательности обработки не определяет еще ряда моментов, срока, количества, комплекта и пр. Этот закон обычно и пытаются обосновать принятыми методами расчета: партий, загрузки оборудования, циклов и пр., но в производствах этого типа самый тщательный расчет не всегда достигает цели, так как дело приходится иметь с сотнями случайностей и постоянно меняющимся сочетанием обстоятельств, которое все величины, положенные в основу расчета, делает переменными. Отсюда самый расчет становится теоретичным и не жизненным, поскольку каждое отклонение. в силу зависимости элементов производства, требует перерасчета в целом. Делать же перерасчет, не имея для этого каких-то специальных приборов, некогда. Поэтому оперативно управлять ходом процесса методом расчета нельзя. Между тем, как только отпадает расчет, на производстве возникает хаос.

Одним из основных моментов, постоянно сбивающим на серийном и индивидуальном производстве все расчеты, является его отличительная черта, заключающаяся в скрещении на станках технологических линий. Это обстоятельство влияет решительно на все; срок, комплект, объем партии, загрузку оборудования и пр. и является отправной точкой для мысли при построении процесса.

Фиг. 2 чертежа показывает влияние скрещений на ход производства. Схема предполагает наличие четырех станков а, Ь, с и d и двух деталей / и 2. Первая деталь начинается обработкой на станке с, идет на станок Ь, затем на станок d и кончается обработкой на станке а, занимая на станках время, указанное жирными чертами. Параллельно с ней обрабатывается вторая деталь, которая начинается обработкой на станке а, идет на станок с, затем на станок &, опять возвращается на станок а и после обработки на станке d уходит с производства. В точках X и у эти детали встречаются и их технологические линии образуют на станках а и с скрещения. Если при этих условиях деталь 2 будет закончена обработкой на станке а раньще срока, то особых последствий это за собой не повлечет, кроме того, что она будет некоторое время лежать в ожидании освобождения станка с, образуя, так называемое, незавершенное производство, но если она задержится обработкой, т. е. норма времени не будет выполнена, то во-первых, это удлинит цикл ее обработки, а во-вторых, при освобождении станка с на нем образуется простой вследствие неподачи детали 2, а в связи с этим встанет вопрос, чем его загрузить, чтобы избежать простоя.

Таким образом, если точки скрещения не будут выдержаны во времени, это вызовет удлинение циклов, рост незавершенного производства, возможные простои, нарушение коэфициента сменности, сверхурочные работы и пр. и, в результате, срыв комплекта, а следовательно, и программы.

Влияние скрещения на станках технологических линий не ограничивается механической обработкой, оно влияет и на сборку.

Для уяснения этого необходимо, прежде всего, обратить внимание, что

самая природа технологической линии на серийном и индивидуальном производстве совершенно отлична от массового. В то время, как на массовом производстве деталь имеет непрерывное движение и идет на следующий станок немедленно по окончании обработки на предыдущем, образуя, так называемый, поток, на серийном и индивидуальном производстве этого почти никогда не бывает и, за исключением отдельных случаев, не может быть именно в силу скрещения на станках технологических линий.

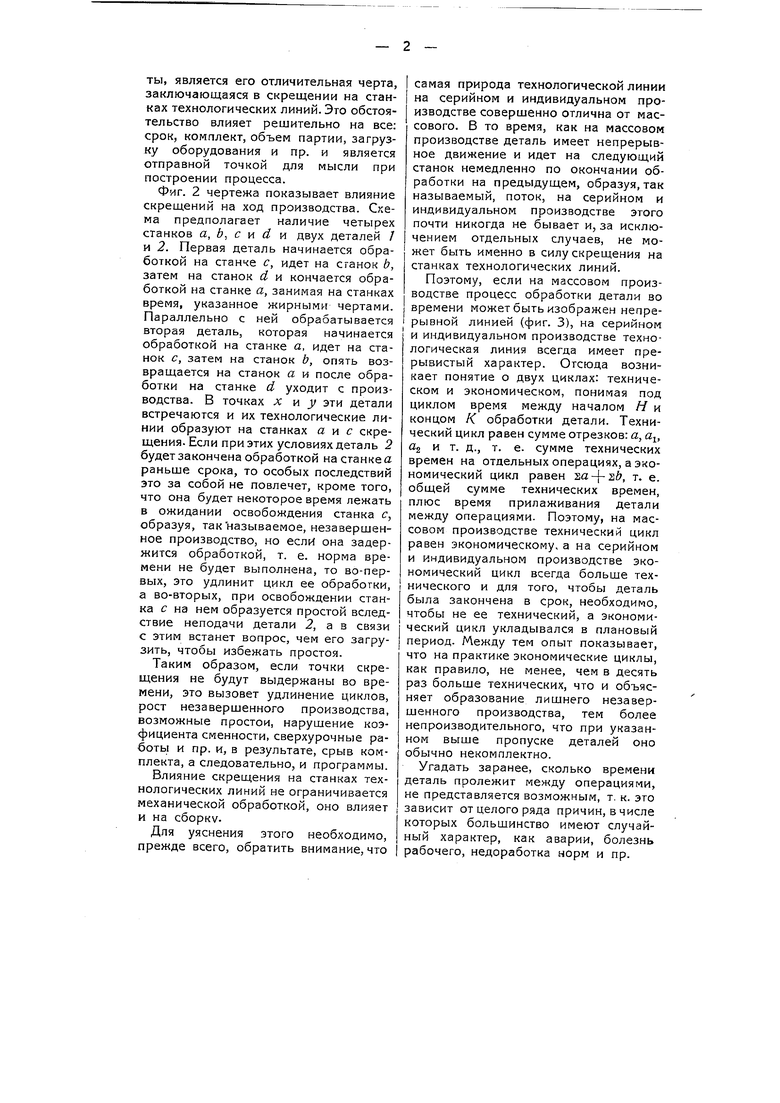

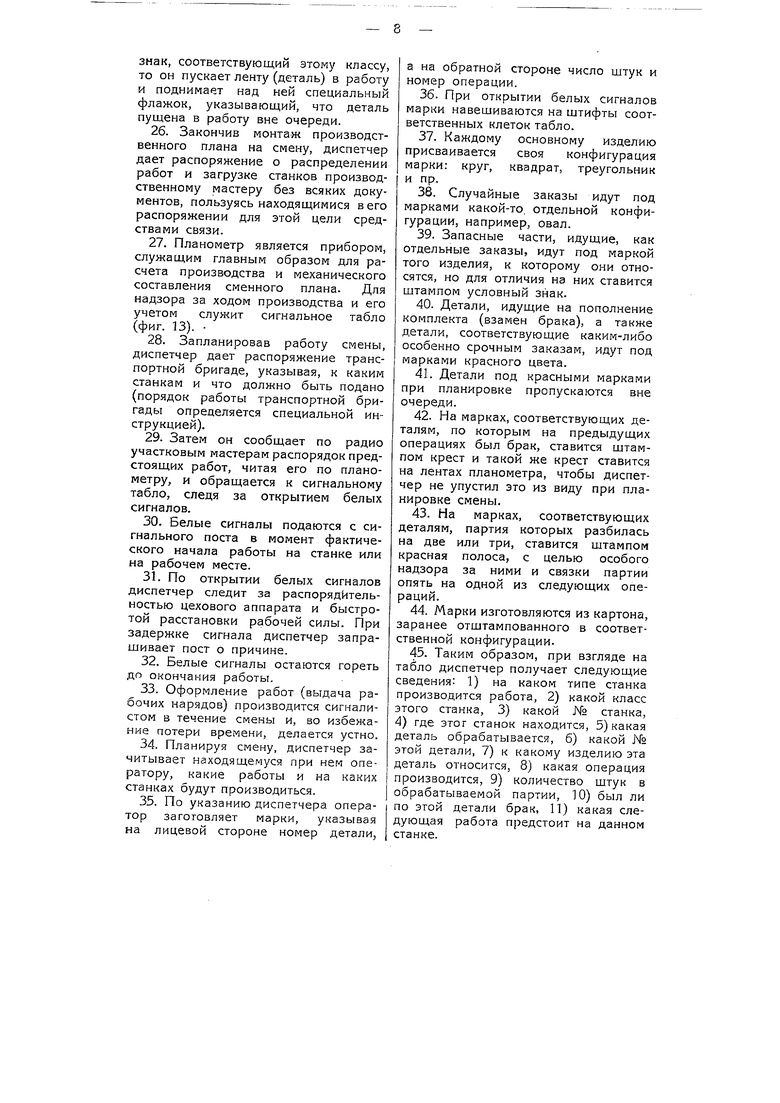

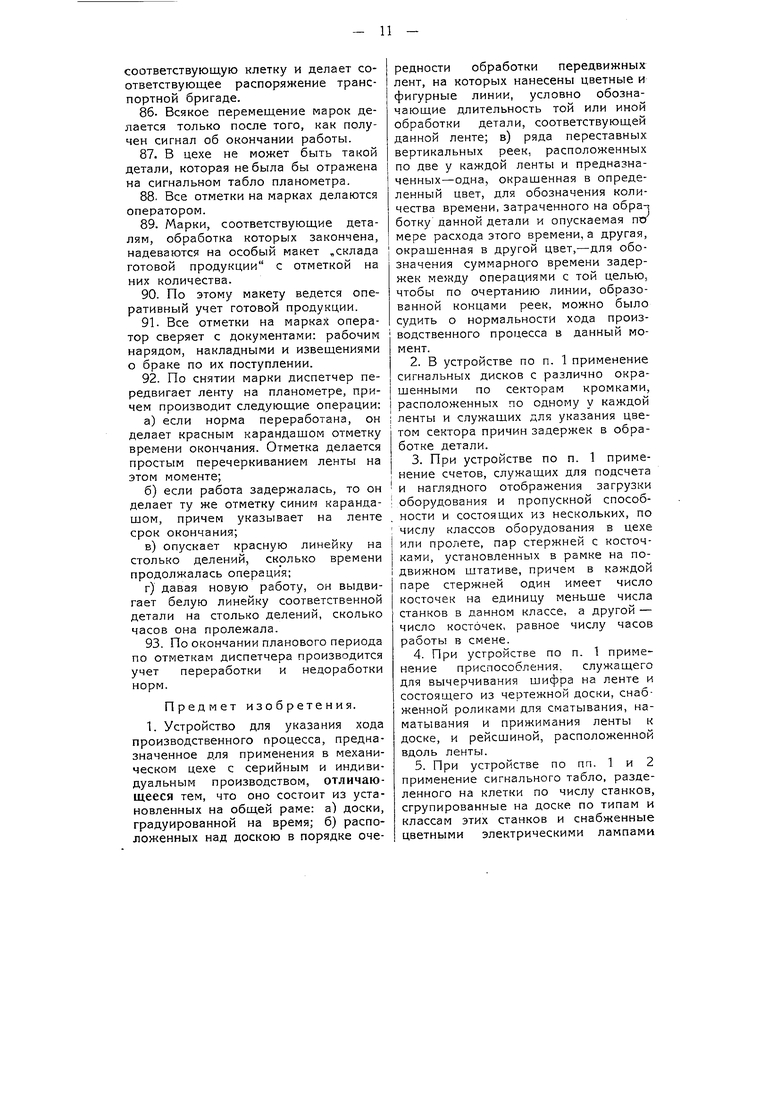

Поэтому, если на массовом производстве процесс обработки детали во времени может быть изображен непрерывной линией (фиг. 3), на серийном и индивидуальном производстве технологическая линия всегда имеет прерывистый характер. Отсюда возникает понятие о двух циклах: техническом и экономическом, понимая под циклом время между началом Н и концом К обработки детали. Технический цикл равен сумме отрезков: а, а, а и т. д., т. е. сумме технических времен на отдельных операциях, а экономический цикл равен sa-j-si, т. е. общей сумме технических времен, плюс время прилаживания детали между операциями. Поэтому, на массовом производстве технический цикл равен экономическому,а на серийном и индивидуальном производстве экономический цикл всегда больше технического и для того, чтобы деталь была закончена в срок, необходимо, чтобы не ее технический, а экономический цикл укладывался в плановый период. Между тем опыт показывает, что на практике экономические циклы, как правило, не менее, чем в десять раз больше технических, что и объясняет образование лишнего незавершенного производства, тем более непроизводительного, что при указанном выше пропуске деталей оно обычно некомплектно.

Угадать заранее, сколько времени деталь пролежит между операциями, не представляется возможным, т. к. это зависит от целого ряда причин, в числе которых большинство имеют случайный характер, как аварии, болезнь рабочего, недоработка норм и пр.

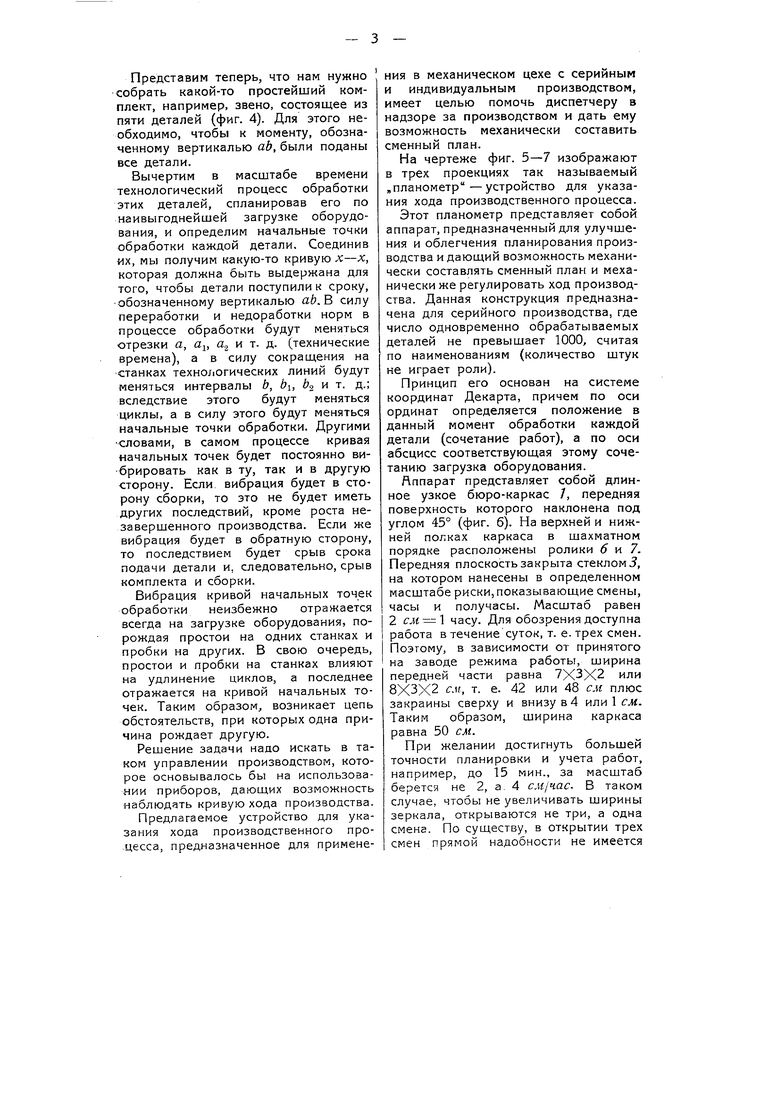

Представим теперь, что нам нужно собрать какой-то простейший комплект, например, звено, состоящее из пяти деталей (фиг. 4). Для этого необходимо, чтобы к моменту, обозначенному вертикалью ai, были поданы все детали.

Вычертим в масштабе времени технологический процесс обработки этих деталей, спланировав его по наивыгоднейшей загрузке оборудования, и определим начальные точки обработки каждой детали. Соединив их, мы получим какую-то кривую х-х, которая должна быть выдержана для того, чтобы детали поступили к сроку, обозначенному вертикалью аЬ.В силу переработки и недоработки норм в процессе обработки будут меняться отрезки а, а, а и т. д. (технические времена), а в силу сокращения на станках технологических линий будут меняться интервалы Ь, bi, by и т. д.; вследствие этого будут меняться циклы, а в силу этого будут меняться начальные точки обработки. Другими словами, в самом процессе кривая начальных точек будет постоянно вибрировать как в ту, так и в другую сторону. Если вибрация будет в сторону сборки, то это не будет иметь других последствий, кроме роста незавершенного производства. Если же вибрация будет в обратную сторону, то последствием будет срыв срока подачи детали и. следовательно, срыв комплекта и сборки.

Вибрация кривой начальных точек обработки неизбежно отражается всегда на загрузке оборудования, порождая простои на одних станках и пробки на других. В свою очередь, простои и пробки на станках влияют на удлинение циклов, а последнее отражается на кривой начальных точек. Таким oбpaзoм возникает цепь обстоятельств, при которых одна причина рождает другую.

Решение задачи надо искать в таком управлении производством, которое основывалось бы на использовании приборов, дающих возможность наблюдать кривую хода производства.

Предлагаемое устройство для указания хода производственного про.цесса, предназначенное для применения в механическом цехе с серийным и индивидуальным производством, имеет целью помочь диспетчеру в надзоре за производством и дать ему возможность механически составить сменный план.

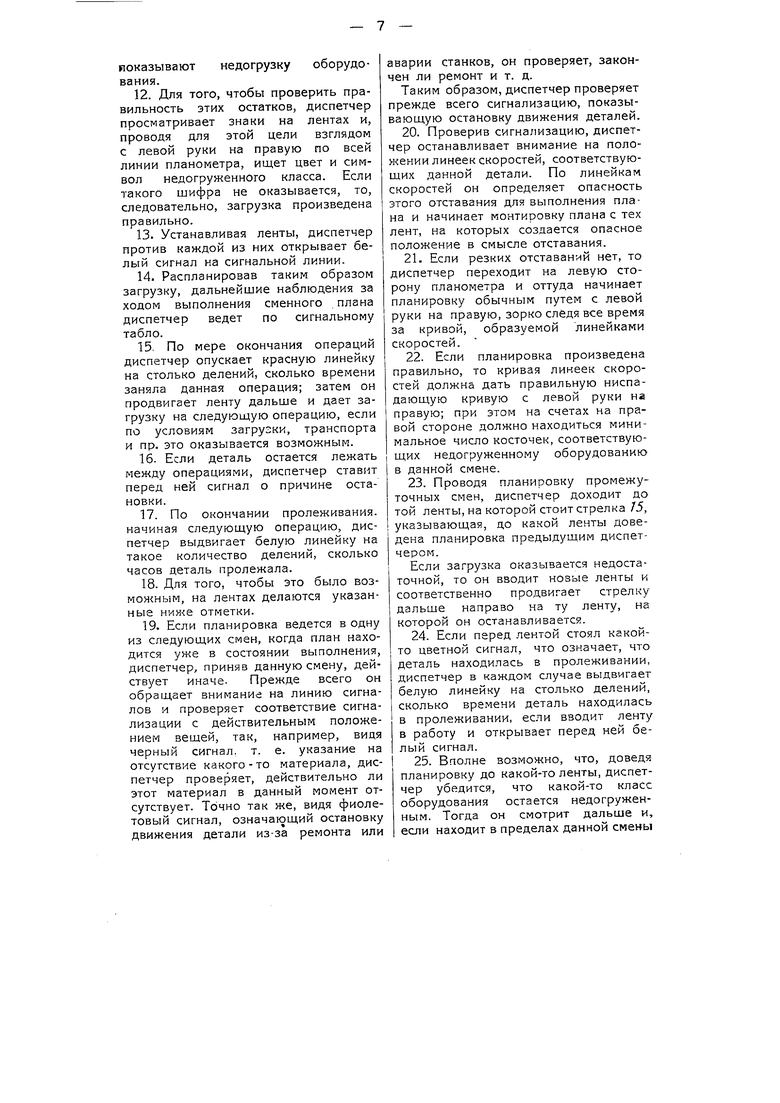

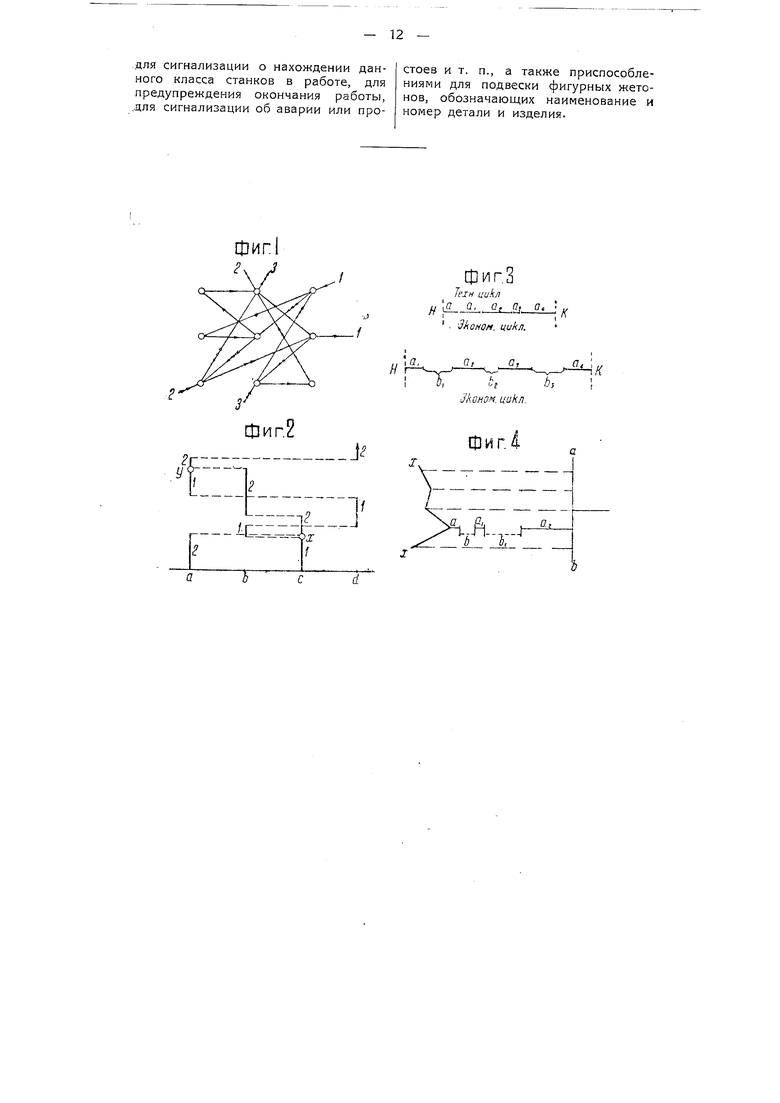

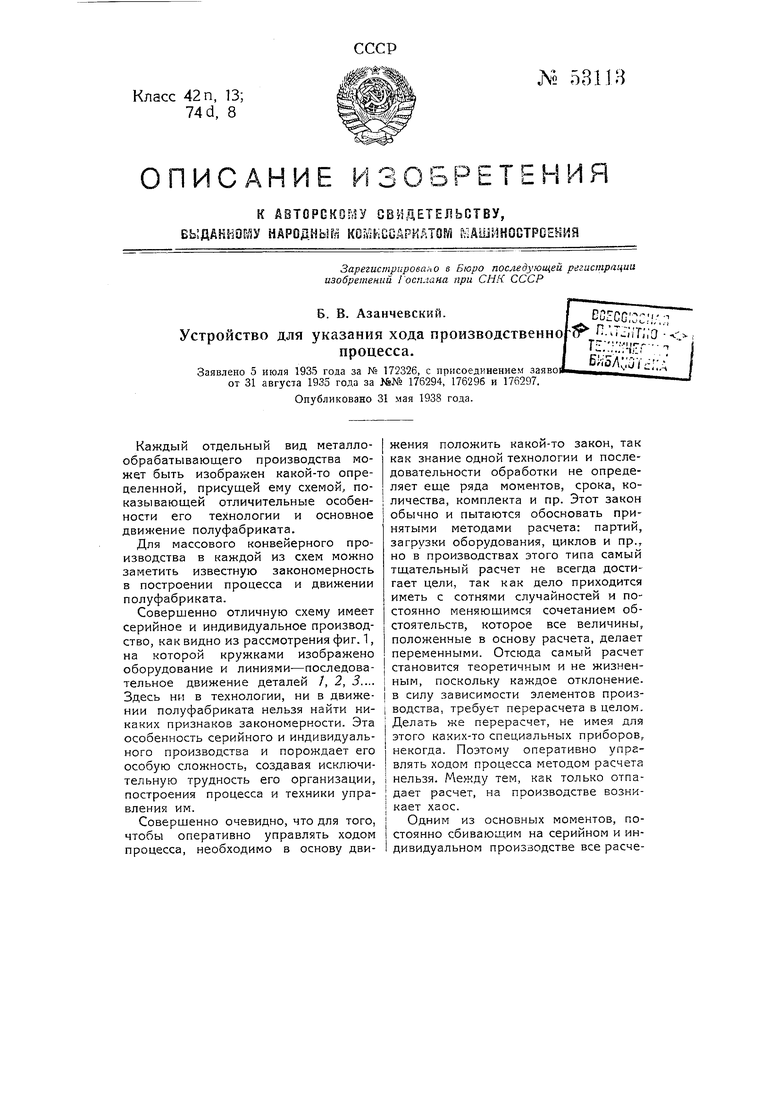

На чертеже фиг. 5-7 изображают в трех проекциях так называемый „планометр -устройство для указания хода производственного процесса.

Этот планометр представляет собой аппарат, предназначенный для улучшения и облегчения планирования производства и дающий возможность механически составлять сменный план и механически же регулировать ход производства. Данная конструкция предназначена для серийного производства, где число одновременно обрабатываемых деталей не превышает 1000, считая по наименованиям (количество штук не играет роли).

Принцип его основан на системе координат Декарта, причем по оси ординат определяется положение в данный момент обработки каждой детали (сочетание работ), а по оси абсцисс соответствующая этому сочетанию загрузка оборудования.

Аппарат представляет собой длинное узкое бюро-каркас /, передняя поверхность которого наклонена под углом 45° (фиг. 6). На верхней и нижней полках каркаса в шахматном порядке расположены ролики 5 и 7. Передняя плоскость закрыта стеклом 5, на котором нанесены в определенном масштабе риски, показывающие смены, часы и получасы. Масштаб равен 2 см 1 часу. Для обозрения доступна работа в течение суток, т. е. трех смен. Поэтому, в зависимости от принятого на заводе режима работы, ширина передней части равна 7X3X2 или 8X3X2 см, т. е. 42 или 48 см плюс закраины сверху и внизу в 4 или 1 с.«. Таким образом, ширина каркаса равна 50 см.

При желании достигнуть большей точности планировки и учета работ, например, до 15 мин., за масштаб берется не 2, а. 4 см/час. В таком случае, чтобы не увеличивать ширины зеркала, открываются не три, а одна смена. По существу, в открытии трех смен прямой надобности не имеется

и делается это только для того, чтобы диспетчер мог видеть перспективу дальнейших работ.

На ролики б и 7 натянуты ленты 4, градуированные в том же масштабе. Ленты желательно изготовить из полотняной или обыкновенной кальки для возможности просвечивания. В таком случае свет подводится снизу. Если они изготовлены из обыкновенной бумаги, то освещение делается сверху. В первом случае ленты проходят поверх стекла, а во втором- под стеклом, чтобы не закрывать риски.

Каждому отдельному номеру детали (или партии деталей) соответствует отдельная лента. На лентах наносится линейным шифром (наподобие азбуки Морзе) технологический процесс ее обработки. Производственная азбука составляется из линий различного характера (сплошная черта, пунктир, двойная черта и пр.) и различного цвета (фиг. 9).

Цвет черты обозначает тип станка, на котором предстоит обработка (токарный, фрезерный и т. п.), а характер черты-класс станка в этом типе. Под классом подразумевается группа взаимозаменяемых станков. Порядок знаков обозначает порядок операций, а длина знака указывает длительность операции.

Если деталь идет двумя или тремя партиями или разбивается на одной из операций на две партии, то на каждую партию составляется отдельная лента, как вообш,е на каждую группу деталей, имеюш,их самостоятельное движение.

На планометр должны быть включены только детали, технологические линии которых перекрещиваются и в отношении которых возникает необходимость маневрирования и регулирования хода производства.

С этой целью предварительно производится классификация деталей.

Наиболее опасными с точки зрения возможного нарушения движения являются, конечно, детали с более длинными циклами и их приходится пускать в обработку в первую очередь. Поэтому ленты располагаются на планометре в порядке убывающих циклов

и вся планировка ведется с левойруки на правую, запуская детали в работу по очередности их расположения.

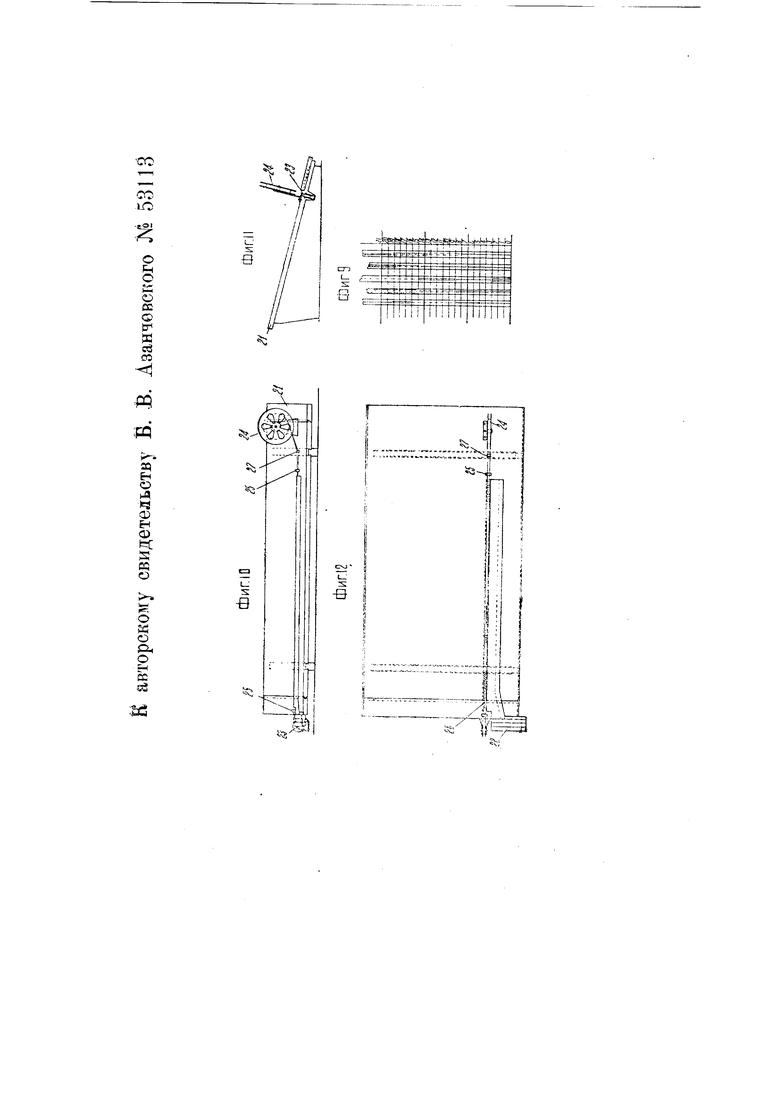

Во избежание большой затраты времени на вычерчивание лент изготовляется специальный прибор,, изображенный на фиг. 10-12 в трех проекциях. Этот прибор состоит из чертежного стола или доски 2/ с прикрепленной к нему телеграфной катушкой 24 с рулоном ленты 26, заряжаемого ролика 23, направляющих роликов 25, натяжного ролика 27 и специальной рейсшины 22; так как на ролике 23, после намотки ленты, первая операция должна оказаться сверху, то процесс вычерчивается в обратном порядке. С обеих сторон ленты оставляются свободные концы для намотки, чтобы лента не соскочила с ролика на первой и последней операции. Самое вычерчивание производится с технологических карт.

Для того, чтобы ленты можно было переставлять и ускорить процесс при перезарядке планометра перед следующим плановым периодом, ролики делаются съемными.

Чтобы планометр не получился слишком длинным, ширина лент не должна быть свыше 10-12 мм.

Против каждой ленты на планометре установлены две передвижные линейки 5 (фиг. 5 и 6) - красная и белая, градуированные в часах, причем за масштаб здесь, во избежание лишней длины, взяты 2 мм 1 часу. Таким образом, длина линеек при 7-часовом рабочем дне равна 105QMM,. а при 8-часовом - 1200 мм. Линейки служат для наблюдения за движением детали, сроком изготовления и выдержкой комплекта. Красная линейка указывает необходимое техническое время или технический цикл обработки детали, а белая - потерянное время на остановки и пролеживание. Для того, чтобы весь комплект деталей был в данном плановом периоде закончен обработкой, необходимо, чтобы технический цикл плюс время на пролеживание не превысили длины планового периода, иначе комплект будет сорван. Ориентируясь по показаниям белой и красной линеек, диспетчер следит за тем, чтобы сумма их

показаний не была больше планового периода.

Поскольку ленты расположены в порядке длительности циклов, концы соответствующих им линеек образуют ниспадающую кривую, по конфигурации которой диспетчер следит за ходом производства в целом, как указано ниже.

Для того, чтобы линейки произвольно не опускались, они зажаты пружиной.

Под нижней полкой против каждой ленты установлен сигнальный ролик 9 (фиг. 5 и 6), разделенный на секторы, из которых каждый окрашен в свой цвет, указывающий причину задержки детали: „отсутствие материала, „отсутствие инструмента, „ремонт станка и пр.

В полке сделан прорез и ролик установлен таким образом, что сквозь прорез виден только один сегмент, сигнализирующий причину задержки. На той же нижней полке против каждой ленты и соответствующих ей сигнального ролика и линеек устаноновлена скоба 12 для вкладывания марки с обозначением на ней номера детали.

Во избежание произвольного раскручивания роликов и с целью натяжения ленты верхний и нижний ролики снабжены соответствующими пружинами 8, которые играют роль тормозов для поддержания ленты в натянутом положении на плоскости бюро.

Над лентами планометра у верхней полки установлены специальные подъемные металлические флажки для обозначения деталей, пущенных в работу. Передвижная стрелка 15 служит для отметки предела планировки в данную смену.

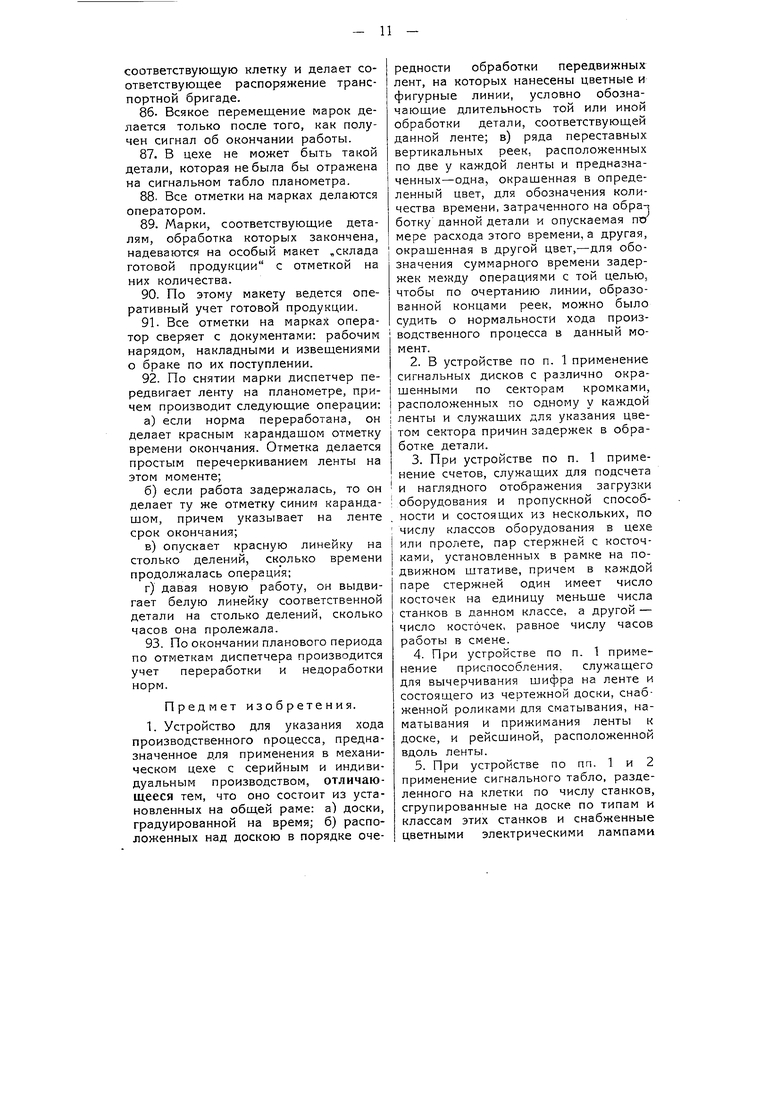

Рядом с планометром устанавливается специальный прибор „Производственные счеты, изображенный на фиг. 8.

Назначение счетов заключается в возможности быстрого подсчета получаемой загрузхи оборудования. Их отличительная особенность заключается в том, что каждые две строчки соответствуют определенному классу оборудования. На верхней строчке надето столько косточек, сколько станков

в данном классе минус единица. Одна косточка (станок) разменена на число часов в смене и эти косточки надеты на второй строчке, в целом соответствуя работе одного станка. Против каждых двух строчек на левой и правой стороне рамы стоит цифра, обозначающая заранее подсчитанную пропускную способность данного класса в одну смену, например, 4 станка Хна 7 час. 28 станко-час. Все строчки, соответствующие одному типу станков, окрашены в один цвет, соответствующий цвету, принятому для обозначения этого типа станков (токарные, фрезерные и пр.) на лентах планометра.

При большом числе классов счеты делаются двух-или трехрядные и устанавливаются или на передвижном штативе с правой стороны от диспетчера или укрепляются непосредственно на самом планометре с возможностью их передвижения.

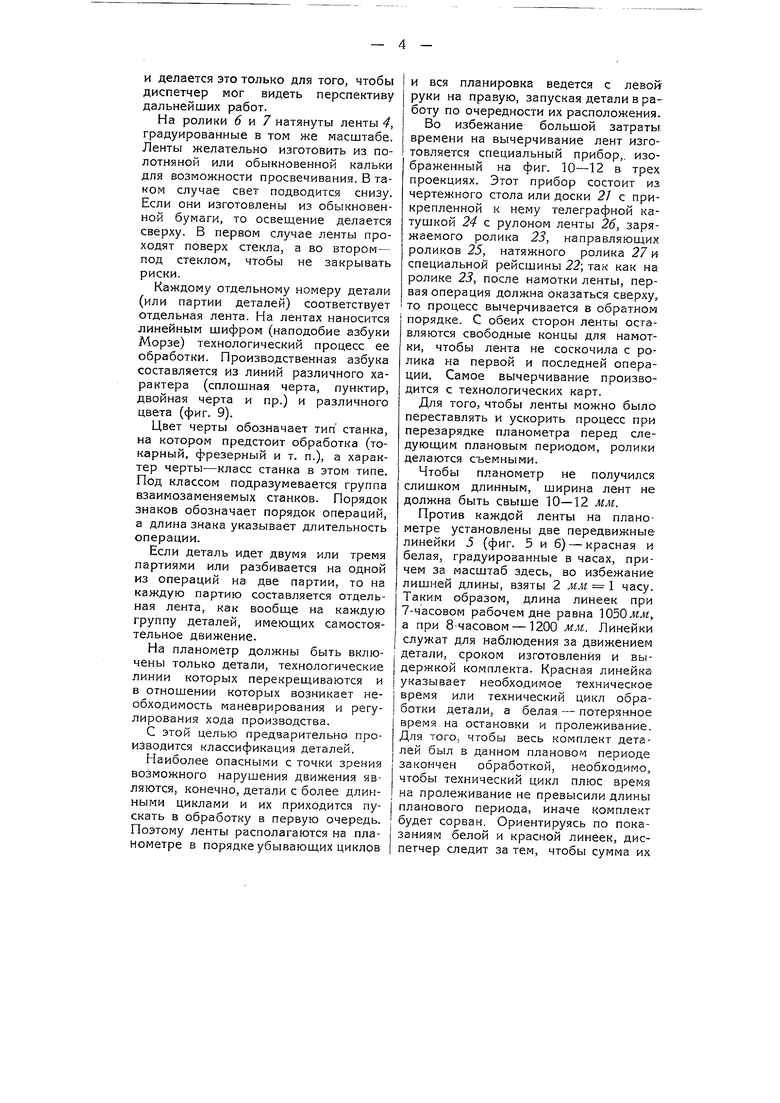

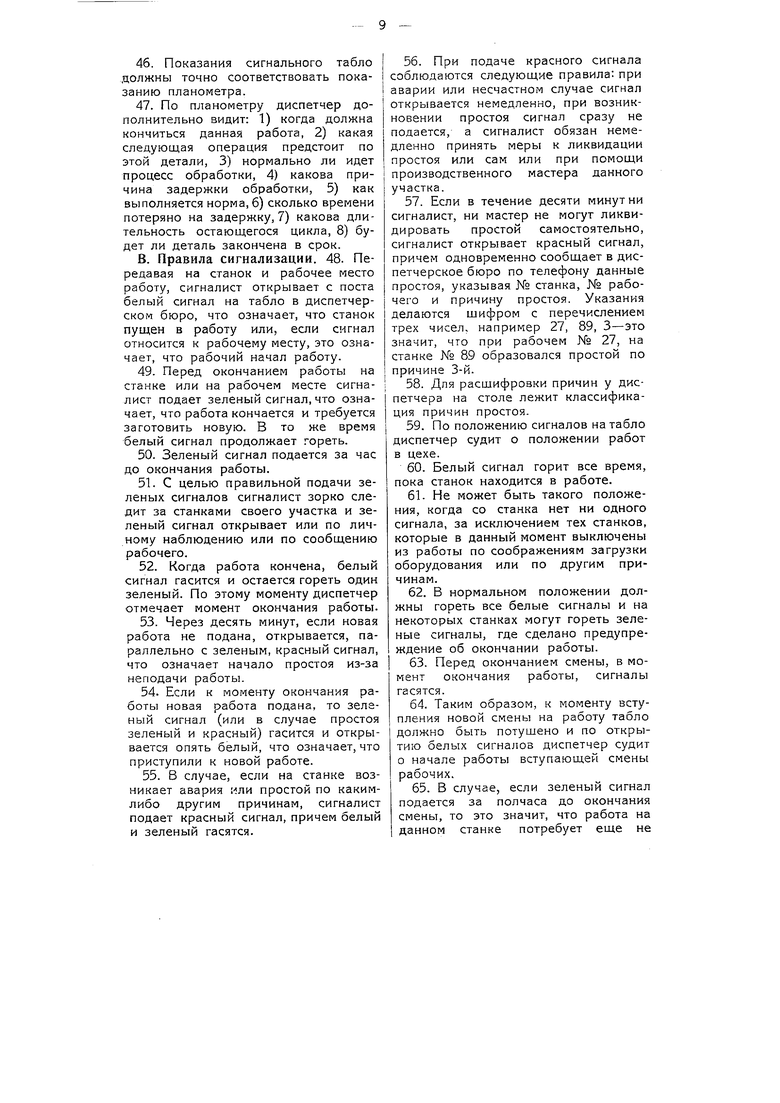

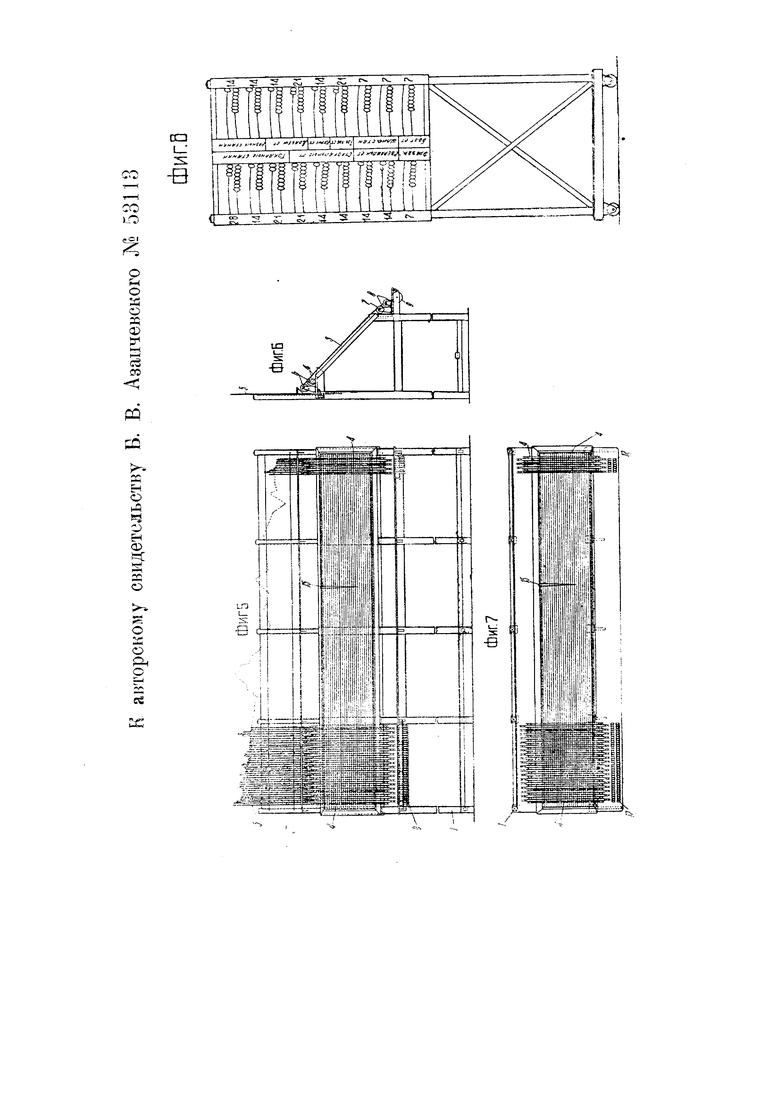

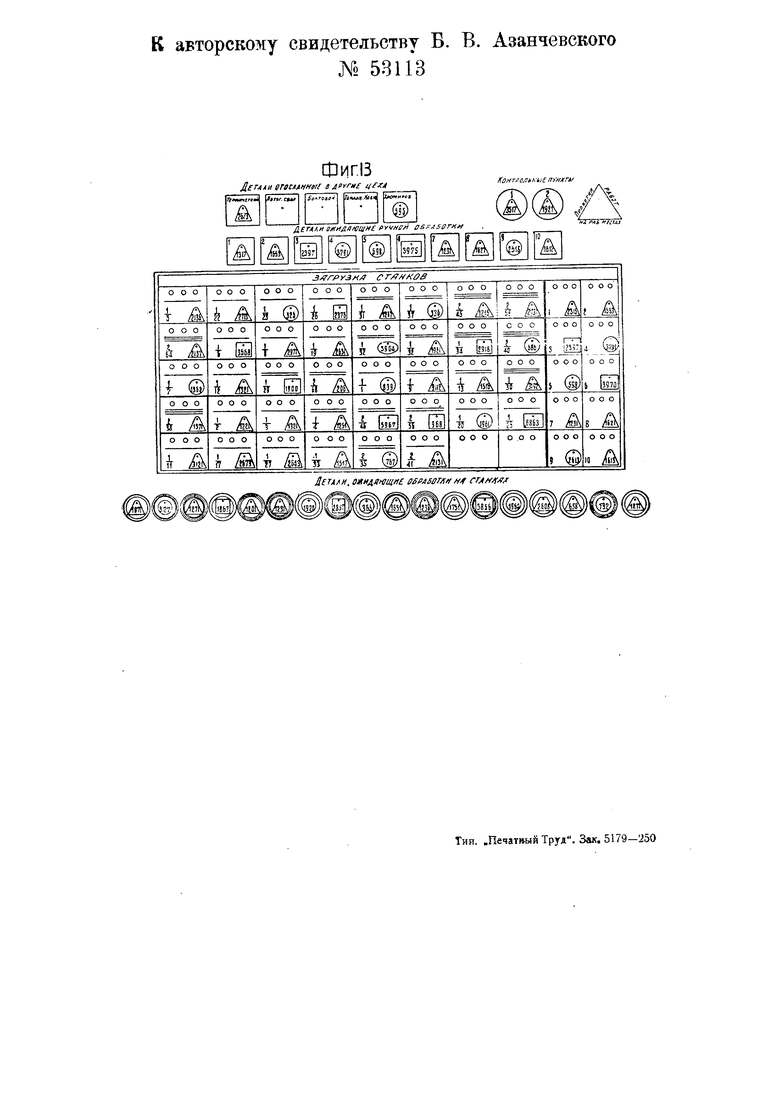

Необходимым дополнением к планометру является „сигнальное табло, по показаниям которого диспетчер регулирует ход производства. Табло представляет собой доску, разделенную на клетки (фиг. 13) по числу станков и рабочих мест в цехе. Каждая клетка соответствует одному станку или рабочему месту. Все места ручных работ нумеруются. Станочный парк подбирается на табло по типам и классам. Каждый тип окрашивается в тот цвет, который ему присвоен на лентах планометра, а каждый отдельный класс отмечается или цифрой или особым знаком, соответствующим характеру черты на лентах планометра.

Этот знак или цифра обозначают, что диспетчер имеет право перебрасывать работу в пределах одного класса. Перебрасывать же работу с одного класса на другой без разрешения технологического отдела он не может, так как это искажает процесс во времени и стоимости.

Каждая клетка имеет три сигнала: белый, зеленый и красный. Белый обозначает, что станок находится в работе, зеленый предупреждает за час, что работа кончается, красный указывает аварию или простой. Когда станок работает, горит только один

белый сигнал. Комбинация белого, зеленого и красного показывает, что работа кончена. Комбинация зеленого и красного показывает, что работа кончена, но новая работа не подана и на станке начался простой. Один красный обозначает аварию.

Проводка от сигнального табло идет к сигнальному посту в самом цехе. Каждый сигнальный пост обслуживает 25 -30 станков или рабочих мест.

Внизу клетки дробью обозначается номер сигнального поста, на котором находится данный станок, а знаменатель показывает инвентарный номер станка или номер рабочего места.

На каждой клетке имеется штифт, на который надевается марка с указанием № детали, которая обрабатывается в данный момент на станке или рабочем месте.

В правом верхнем углу табло расположены клетки, соответствующие контрольным пунктам. В левом верхнем углу обозначены клетки, соответствующие цехам, с которыми данный цех кооперирован.

Внизу табло расположен ряд кружков, из которых каждый соответствует определенному классу станков. Кружки группируются по классам и окрашены в те же цвета, как и тип данных станков.

Техника работы с предлагаемым, согласно изобретению, устройством, так называемым планометром, излагается ниже, в виде извлечения из разработанной автором подробной инструкции.

А. Зарядка планометра. 1. Зарядка планометра (фиг. 5-7) производится в третью смену (ночью) перед началом каждого нового планового периода, а при длине планового периода в 5 дней, в выходной день.

2.Вся подготовка к зарядке лежит на обязанности расчетной части диспетчерского бюро. С этой целью она имеет наготове ролики б, 7 в таком количестве, какое количество деталей предназначено к обработке в данную волну, с надетыми на них лентами 4 и нанесенным на лентах технологическим процессом.

3.Точно так же имеются наготове карточки, соответствующие каждому

ролику, т. е. номеру каждой детали, нанесенной на ленте.

4.Ролики должны быть изготовлены в расчетной части уже в порядке их надевания на планометр, следовательно, в порядке производственного цикла надетых на них лент. Ролики 6 надеваются на верхнюю полку и конец ленты 4 сматывается и закрепляется на нижнем ролике 7.

5.Надев ролики, планировщик, заряжающий планометр, опускает все белые линейки заподлицо с полкой планометра и выдвигает все красные линейки на длину, соответствующую производственному циклу данной детали.

6.В скобки 12, расположенные на нижней полке, против каждой ленты вставляются карточки с обозначением номеров деталей.

7.Заряжая планометр, планировщик производит проверку просвечивания и с этой целью зажигает и проверяет лампы.

8.Заряженный таким образом планометр передается диспетчеру для выполнения плана.

Б. Пользование планометром.

9.Приступая к проведению плана,, диспетчер составляет производственный план на каждую смену. С этой целью он протягивает ленту вниз и устанавливает начало первой операции на час -начала смены так, как показано на фиг. 9.

10.Установив первую ленту, диспетчер по ЩИФРУ данной операции откладывает на счетах (фиг. 8) соответствующую загрузку станка.

П. Конец шифра показывает момент, когда должна быть закончена данная работа. Затем диспетчер устанавливает вторую ленту и опять на счетах откладывает загрузку соответственного класса, затем устанавливает третью и т. п., производя загрузку до тех пор, пока все косточки на счетах не перейдут с правой руки на левую. Конечно, такое положение редко возможно (поскольку, например, прессы работают очень незначительную часть времени в месяц, и потому часть косточек у него неизбежно должна остаться на правой стороне). Косточки, остающиеся на правой стороне,.

иоказывают недогрузку оборудования.

12.Для того, чтобы проверить правильность этих остатков, диспетчер просматривает знаки на лентах и, проводя для этой цели взглядом с левой руки на правую по всей линии планометра, ищет цвет и символ недогруженного класса. Если такого шифра не оказывается, то, следовательно, загрузка произведена правильно.

13.Устанавливая ленты, диспетчер против каждой из них открывает белый сигнал на сигнальной линии.

14.Распланировав таким образом загрузку, дальнейшие наблюдения за ходом выполнения сменного плана диспетчер ведет по сигнальному табло.

15.По мере окончания операций диспетчер опускает красную линейку на столько делений, сколько времени заняла данная операция; затем он продвигает ленту дальше и дает загрузку на следующую операцию, если по условиям загрузки, транспорта и пр. это оказывается возможным.

16.Если деталь остается лежать между операциями, диспетчер ставит перед ней сигнал о причине остановки.

17.По окончании пролеживания. начиная следующую операцию, диспетчер выдвигает белую линейку на такое количество делений, сколько часов деталь пролежала.

18.Для того, чтобы это было возможным, на лентах делаются указанные ниже отметки.

19.Если планировка ведется в одну из следующих смен, когда план находится уже в состоянии выполнения, диспетчер приняв данную смену, действует иначе. Прежде всего он обращает внимание на линию сигналов и проверяет соответствие сигнализации с действительным положением вашей, так, например, видя черный сигнал, т. е. указание на отсутствие какого-то материала, диспетчер проверяет, действительно ли Этот материал в данный момент отсутствует. Точно так же, видя фиолетовый сигнал, означающий остановку движения детали из-за ремонта или

аварии станков, он проверяет, закончен ли ремонт и т. д.

Таким образом, диспетчер проверяет прежде всего сигнализацию, показывающую остановку движения деталей.

20.Проверив сигнализацию, диспетчер останавливает внимание на положении линеек скоростей, соответствующих данной детали. По линейкам скоростей он определяет опасность этого отставания для выполнения плана и начинает монтировку плана с тех лент, на которых создается опасное положение в смысле отставания.

21.Если резких отставаний нет, то диспетчер переходит на левую сторону планометра и оттуда начинает планировку обычным путем с левой руки на правую, зорко следя все время за кривой, образуемой линейками скоростей.

22.Если планировка произведена правильно, то кривая линеек скоростей должна дать правильную ниспадающую кривую с левой руки на правую; при этом на счетах на правой стороне должно находиться минимальное число косточек, соответствующих недогруженному оборудованию в данной смене.

23.Проводя планировку промежуточных смен, диспетчер доходит до той ленты, на которой стоит стрелка 75, указывающая, до какой ленты доведена планировка предыдущ.им диспетчером.

Если загрузка оказывается недостаточной, то он вводит новые ленты и соответственно продвигает стрелку дальше направо на ту ленту, на которой он останавливается.

24.Если перед лентой стоял какойто цветной сигнал, что означает, что деталь находилась в пролеживании, диспетчер в каждом случае выдвигает белую линейку на столько делений, сколько времени деталь находилась в пролеживании, если вводит ленту в работу и открывает перед ней белый сигнал.

25.Вполне возможно, что, доведя планировку до какой-то ленты, диспетчер убедится, что какой-то класс оборудования остается недогруженным. Тогда он смотрит дальше и, если находит в пределах данной смены

знак, соответствующий этому классу, то он пускает ленту (деталь) в работу и поднимает над ней специальный флажок, указывающий, что деталь пущена в работу вне очереди.

26.Закончив монтаж производственного плана на смену, диспетчер дает распоряжение о распределении работ и загрузке станков производственному мастеру без всяких документов, пользуясь находящимися в его распоряжении для этой цели средствами связи.

27.Планометр является прибором, служащим главным образом для расчета производства и механического составления сменного плана. Для надзора за ходом производства и его учетом служит сигнальное табло (фиг. 13).

28.Запланировав работу смены, диспетчер дает распоряжение транспортной бригаде, указывая, к каким станкам и что должно быть подано (порядок работы транспортной бригады определяется специальной инструкцией).

29.Затем он сообщает по радио участковым мастерам распорядок предстоящих работ, читая его по планометру, и обращается к сигнальному табло, следя за открытием белых сигналов.

30.белые сигналы подаются с сигнального поста в момент фактического начала работы на станке или на рабочем месте.

31.По открытии белых сигналов диспетчер следит за распорядительностью цехового аппарата и быстротой расстановки рабочей силы. При задержке сигнала диспетчер запрашивает пост о причине.

32.Белые сигналы остаются гореть до окончания работы.

33.Оформление работ (выдача рабочих нарядов) производится сигналистом в течение смены и, во избежание потери времени, делается устно.

34.Планируя смену, диспетчер зачитывает находящемуся при нем оператору, какие работы и на каких станках будут производиться.

35.По указанию диспетчера оператор заготовляет марки, указывая на лицевой стороне номер детали,

а на обратной стороне число штук и номер операции.

36.При открытии белых сигналов марки навешиваются на штифты соответственных клеток табло.

37.Каждому основному изделию присваивается своя конфигурация марки: круг, квадрат, треугольник и пр.

38.Случайные заказы идут под марками какой-то, отдельной конфигурации, например, овал.

39.Запасные части, идущие, как отдельные заказы, идут под маркой того изделия, к которому они относятся, но для отличия на них ставится штампом условный знак.

40.Детали, идущие на пополнение комплекта (взамен брака), а также детали, соответствующие каким-либо особенно срочным заказам, идут под марками красного цвета.

41.Детали под красными марками при планировке пропускаются вне очереди.

42.На марках, соответствующих деталям, по которым на предыдущих операциях был брак, ставится штампом крест и такой же крест ставится на лентах планометра, чтобы диспетчер не упустил это из виду при планировке смены.

43.На марках, соответствующих деталям, партия которых разбилась на две или три, ставится штампом красная полоса, с целью особого надзора за ними и связки партии опять на одной из следующих операций.

44.Марки изготовляются из картона, заранее отштампованного в соответственной конфигурации.

45.Таким образом, при взгляде на табло диспетчер получает следующие сведения: 1) на каком типе станка производится работа, 2) какой класс этого станка, 3) какой № станка, 4) где этог станок находится, 5) какая деталь обрабатывается, б) какой № этой детали, 7) к какому изделию эта деталь относится, 8) какая операция производится, 9) количество штук в обрабатываемой партии, 10) был ли по этой детали брак, 11) какая следующая работа предстоит на данном станке.

46.Показания сигнального табло должны точно соответствовать показанию планометра.

47.По планометру диспетчер дополнительно видит: 1) когда должна кончиться данная работа, 2) какая следующая операция предстоит по этой детали, 3) нормально ли идет процесс обработки, 4) какова причина задержки обработки, 5) как выполняется норма, 6) сколько времени потеряно на задержку, 7) какова длительность остающегося цикла, 8) будет ли деталь закончена в срок.

В. Правила сигнализации. 48. Передавая на станок и рабочее место работу, сигналист открывает с поста белый сигнал на табло в диспетчерском бюро, что означает, что станок пущен в работу или, если сигнал относится к рабочему месту, это означает, что рабочий начал работу.

49.Перед окончанием работы на станке или на рабочем месте сигналист подает зеленый сигнал,что означает, что работа кончается и требуется заготовить новую. В то же время белый сигнал продолжает гореть.

50.Зеленый сигнал подается за час до окончания работы.

51.С целью правильной подачи зеленых сигналов сигналист зорко следит за станками своего участка и зеленый сигнал открывает или по личному наблюдению или по сообщению рабочего.

52.Когда работа кончена, белый сигнал гасится и остается гореть один зеленый. По этому моменту диспетчер отмечает момент окончания работы.

53.Через десять минут, если новая работа не подана, открывается, параллельно с зеленым, красный сигнал, что означает начало простоя из-за неподачи работы.

54.Если к моменту окончания работы новая работа подана, то зеленый сигнал (или в случае простоя зеленый и красный) гасится и открывается опять белый, что означает, что приступили к новой работе.

55.В случае, если на станке возникает авария или простой по какимлибо другим причинам, сигналист подает красный сигнал, причем белый и зеленый гасятся.

56.При подаче красного сигнала соблюдаются следующие правила: при аварии или несчастном случае сигнал открывается немедленно, при возникновении простоя сигнал сразу не подается, а сигналист обязан немедленно принять меры к ликвидации простоя или сам или при помощи производственного мастера данного участка.

57.Если в течение десяти минут ни сигналист, ни мастер не могут ликвидировать простой самостоятельно, сигналист открывает красный сигнал, причем одновременно сообщает в диспетчерское бюро по телефону данные простоя, указывая № станка, № рабочего и причину простоя. Указания делаются щифром с перечислением трех чисел, например 27, 89, 3-это значит, что при рабочем № 27, на станке № 89 образовался простой по причине 3-й.

58.Для расшифровки причин у диспетчера на столе лежит классификация причин простоя.

59.По положению сигналов на табло диспетчер судит о положении работ в цехе.

60.Белый сигнал горит все время, пока станок находится в работе.

61.Не может быть такого положения, когда со станка нет ни одного сигнала, за исключением тех станков, которые в данный момент выключены из работы по соображениям загрузки оборудования или по другим причинам.

62.В нормальном положении должны гореть все белые сигналы и на некоторых станках могут гореть зеленые сигналы, где сделано предупреждение об окончании работы.

63.Перед окончанием смены, в момент окончания работы, сигналы гасятся.

64.Таким образом, к моменту вступления новой смены на работу табло должно быть потушено и по открытию белых сигналов диспетчер судит о начале работы вступающей смены рабочих.

65.В случае, если зеленый сигнал подается за полчаса до окончания смены, то это значит, что работа на данном станке потребует еще не

больше часа времени и будет закончена очередным сменным рабочим сейчас же по вступлении его на работу.

66.Для того, чтобы диспетчер этого не забыл, при включении сигналов на табло зеленый сигнал продолжает гореть на всех станках, работа на которых кончается в ближайший час с начала следующей смены; Таким образом, при погашении табло на нем могут остаться зеленые сигналы только на отдельных станках.

67.При вступлении очередного рабочего на работу на этих станках белые сигналы не открываются и продолжают гореть зеленые, так как работа на этих станках, с одной стороны, обеспечена, а с другой стороны, диспетчер должен иметь в виду, что она окончится в ближайший час.

68.Подаваемые с поста красные сигналы оператор записывает в сигнальную табель, по которой ведется учет простоев.

Г. Оперативное управление. 69. В текушей работе диспетчер должен помнить, что при введении планометра построение процесса основано на правильном построении движения деталей, самое расположение которых по длительности циклов обезличивает их в отношении изделий.

70.Изделия получаются только к концу планового периода как результат BbjnycKa заданного комплекта.

71.Поэтому, при оперативном управлении он должен руководствоваться циклами и количеством, а не изделиями, помня, что пропуск детали вне очереди по признаку изделия сбивает движение остальных и может привести к невыпуску ни одного, при образовании огромного незавершенного производства.

72.При открытии зеленого сигнала диспетчер обращает внимание, на какой клетке он открылся и по цвету и символу узнает тип и класс освобождающегося станка.

73.После этого он обращается к кружкам внизу табло и ищет кружок, соответствующий этому типу и классу.

74.Если на кружке есть марка, то следовательно, освобождения этого станка уже ждет какая-то деталь.

В таком случае диспетчер просто делает распоряжение бригадиру па транспорту подать ее к станку, а также необходимый инструмент и пр.

75.Если марок на этом кружке имеется несколько, это значит, что на данном станке уже образовалась пробка. В таком случае диспетчер снимает марки и по их цвету и отметкам на них определяет, какая из них должна быть пропущена вперед.

76.Если среди них имеется красная марка, она пропускается вперед.

77.Если есть марка с красной полосой, то диспетчер смотрит по планометру, насколько опередили или отстали остальные части партии и, в зависимости от этого, пускает ее вперед или задерживает.

78.Марки с черной полосой всегда пускаются в последнюю очередь.

79.Очередь пропуска всех остальных марок определяется по планометру.

80.С этой целью диспетчер по номерам соответствующих деталей смотрит положение их обработки, ориентируясь по линейкам скоростей, и решает, которая должна быть пущена

вперед.

81. Если марок на кружке этого класса станка не оказывается, то это значит, что в числе уже запущенных деталей такой операции в данный момент нет. Тогда диспетчер проводит взглядом по символам данной смены дальше и, если находит символ данного станка, запускает детали в работу, поднимая флажок.

82.Если символа данного станка в линии данной смены нет, то диспетчер предупреждает мастера и дает указание, куда направить рабочего.

83.По окончании обработки марка снимается и надевается или на штифт контроля, если следует контрольная операция, или на кружок того класса, где предстоит следующая операция.

84.Если в дальнейшем предстоит ручная работа или если деталь отправляется в другой цех, марка надевается на соответствующие клетки.

85.Если деталь непосредственно идет на следующую операцию, то диспетчер перевешивает марку на

соответствующую клетку и делает соответствующее распоряжение транспортной бригаде.

86.Всякое перемещение марок делается только после того, как получен сигнал об окончании работы.

87.В цехе не может быть такой детали, которая не была бы отражена на сигнальном табло планометра.

88.Все отметки на марках делаются оператором.

89.Марки, соответствующие деталям, обработка которых закончена, надеваются на особый макет ,склада готовой продукции с отметкой на них количества.

90.По этому макету ведется оперативный учет готовой продукции.

91.Все отметки на марках оператор сверяет с документами: рабочим нарядом, накладными и извещениями о браке по их поступлении.

92.По снятии марки диспетчер передвигает ленту на планометре, причем производит следующие операции:

а)если норма переработана, он делает красным карандащом отметку времени окончания. Отметка делается простым перечеркиванием ленты на этом моменте;

б)если работа задержалась, то он делает ту же отметку синим карандащом, причем указывает на ленте срок окончания;

в)опускает красную линейку на столько делений, сколько времени продолжалась операция;

г)давая новую работу, он выдвигает белую линейку соответственной детали на столько делений, сколько часов она пролежала.

93.По окончании планового периода по отметкам диспетчера производится учет переработки и недоработки норм.

Предмет изобретения.

1. Устройство для указания хода производственного процесса, предназначенное для применения в механическом цехе с серийным и индивидуальным производством, отличающееся тем, что оно состоит из установленных на общей раме: а) доски, градуированной на время; б) расположенных над доскою в порядке очередности обработки передвижных лент, на которых нанесены цветные и фигурные линии, условно обозначающие длительность той или иной обработки детали, соответствующей данной ленте; в) ряда переставных вертикальных реек, расположенных по две у каждой ленты и предназначенных-одна, окрашенная в определенный цвет, для обозначения количества времени, затраченного на обра-t ботку данной детали и опускаемая по мере расхода этого времени,а другая, окрашенная в другой цвет,-для обозначения суммарного времени задержек между операциями с той целью, чтобы по очертанию линии, образованной концами реек, можно было судить о нормальности хода производственного прогресса в данный момент.

2.В устройстве по п. 1 применение сигнальных дисков с различно окрашенными по секторам кромками, расположенных по одному у каждой ленты и служащих для указания цветом сектора причин задержек в обработке детали.

3.При устройстве по п. 1 применение счетов, служащих для подсчета

и наглядного отображения загрузки оборудования и пропускной способности и состоящих из нескольких, по числу классов оборудования в цехе или пролете, пар стержней с косточками, установленных в рамке на подвижном штативе, причем в каждой паре стержней один имеет число косточек на единицу меньще числа станков в данном классе, а другой - число косточек, равное числу часов работы в смене.

4.При устройстве по п. 1 применение приспособления, служащего для вычерчивания шифра на ленте и состоящего из чертежной доски, снабженной роликами для сматывания, наматывания и прижимания ленты к доске, и рейсшиной, расположенной вдоль ленты.

5.При устройстве по пп. 1 и 2 применение сигнального табло, разделенного на клетки по числу станков, сгрупированные на доске по типам и классам этих станков и снабженные цветными электрическими лампами

для сигнализации о нахождении данного класса станков в работе, для предупреждения окончания работы, .для сигнализации об аварии или простоев и т. п., а также приспособлениями для подвески фигурных жетонов, обозначающих наименование и номер детали и изделия.

фигЗ

7е1н uukл

и jg Q. ,, Ог ., g«. I/

- 3konan. uukn.

са

-В

со

LO

о 35 Ф

с«

05

PQ

03

.

2;

Е-( О iJ5 Ч О ьч Ф

ч: S а; о

ii

о а о s:::

ей

со

т-n

со

,iO

о 1м

«v- )«ч

о ее о

tri

ей

со

р

:«

35

Н О

ьй « CD Н Ф

н:

S 05

-в

-в

о fd о

Рн О

-

ее

сЗ

:аз к авторскому свидетельству Б. В.

Шиг.13

Л1Г44И anCftHHtll а Jfrrilf IJfXJl

З ГРУЗНД

о о о

о о о

о о о

о о о

я Ш

000

о о о

ь.

i Ы

о о о

о о о

f ©

JT мщ

о о о

о о о

о о о

JS

т /Ш

7 Ш

71

HcTAfH, ояиАвтщиЕ ff f4sarjsff f crAf № 58113

о о о

о о о

о о о

9

/л г А g AiKi 5 ii

о о о

Uei;

31 iHiSi

4 ет

о о о

5 ©

(ml

Ь 13970

о о о

о о

о о о

о о о

О О о

/

} Vim

и да

Шв(@)в)(§; Азанчевского

Авторы

Даты

1938-01-01—Публикация

1935-07-05—Подача