1

Изобретение относится к машиностроению, в частности к оснастке металлорежущих станков.

Известно устройство для установки тонкостенных обечаек, содержащее планшайбу с радиально расположенными на ней щтоками, несущими зажимные элементы и механизмы их перемещения в виде центрального зубчатого колеса и находящихся в зацеплении с ними щестерен, в отверстиях которых установлены штоки 1.

Недостатком известного устройства является невозможность установить на нем обечайки различного диаметра в широком диапазоне без замены Секторов, что сужает технологические возможности устройства.

В предложенном устройстве для расширения технологических возможностей зажимные элементы выполнены в виде трех шарнирно соединенных между собой сегментов, а на наружной поверхности шестерен механизма перемещения, оснащенной резьбой, установлена втулка, соединенная тягами с крайними сегментами зажимаемых элементов, средний - связан со штоком, установленным в отверстии, выполненным. резьбовым, причем упомянутые резьбы имеют различный шаг, а рабочая поверхность крайних сегментов выполнена с переменным радиусом кривизны.

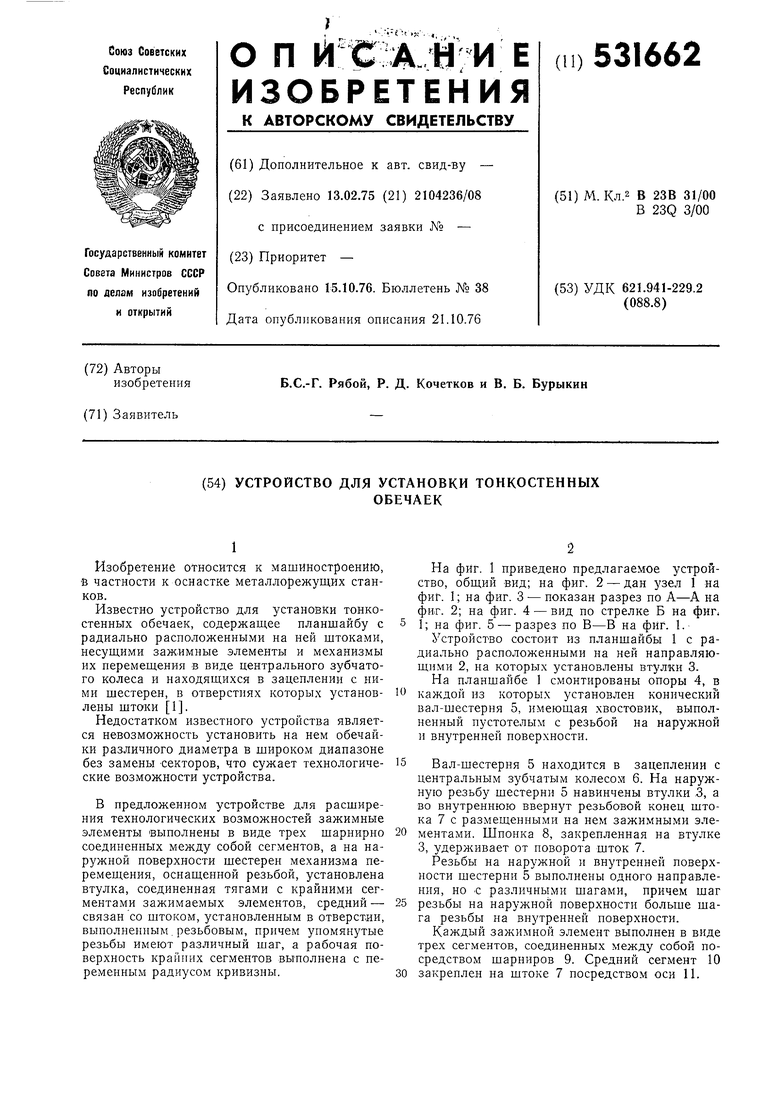

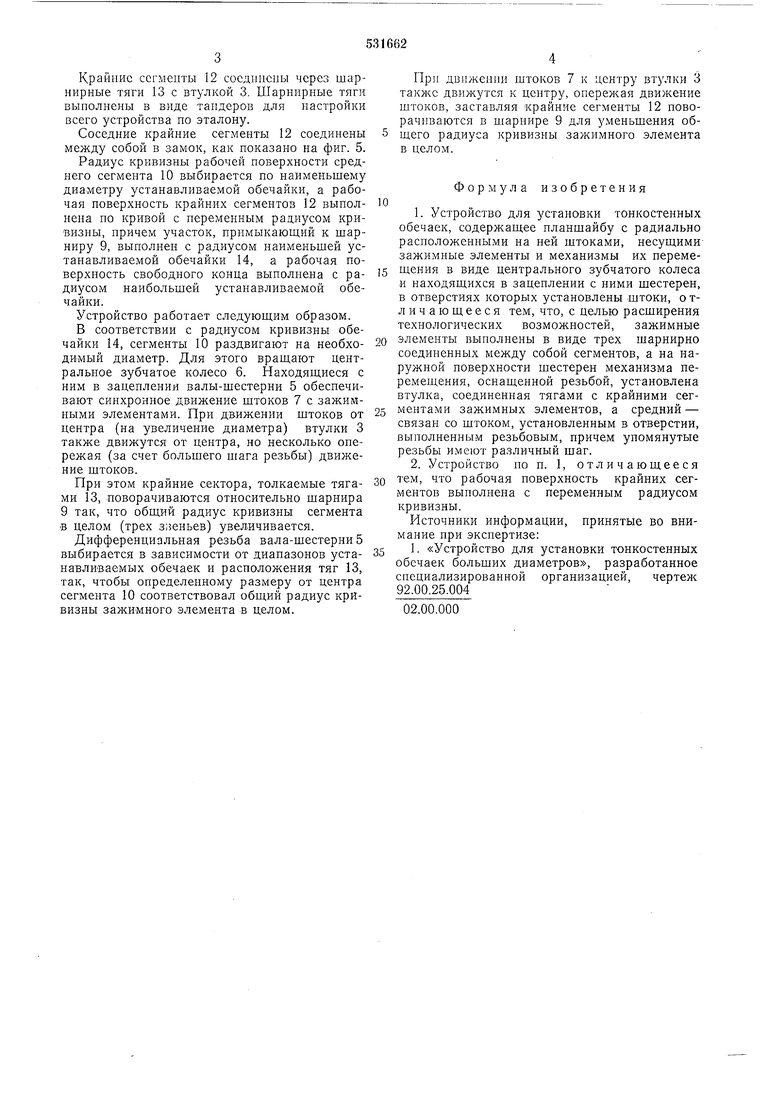

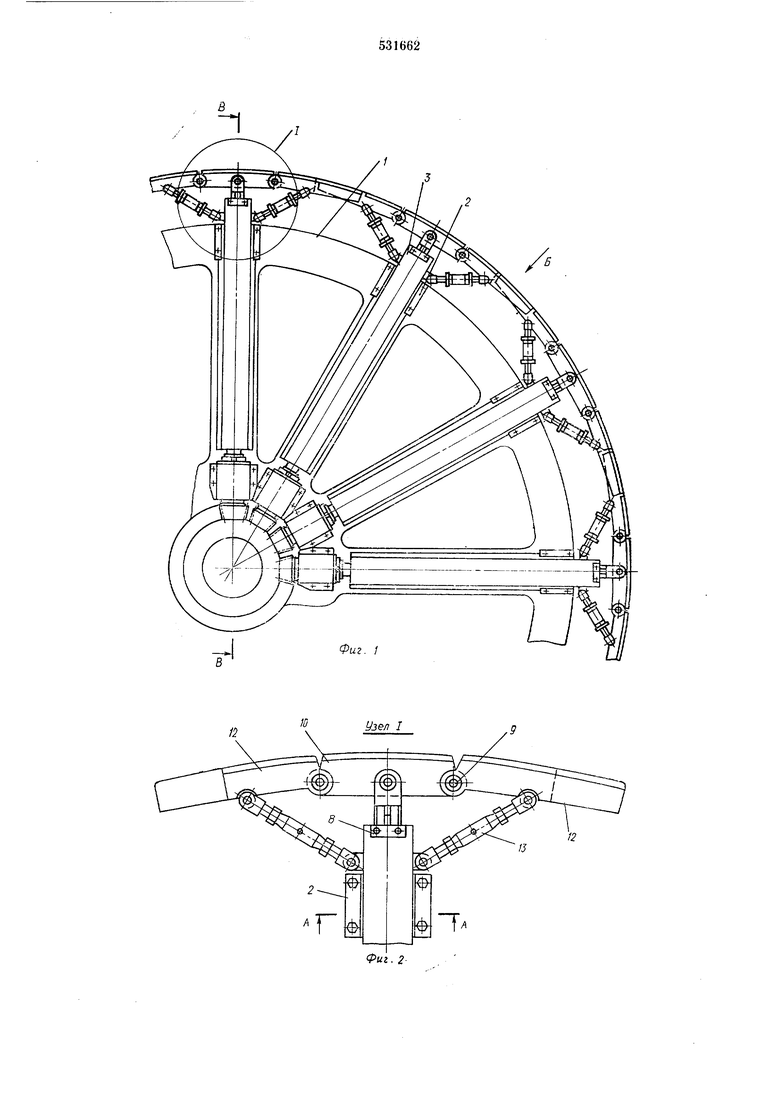

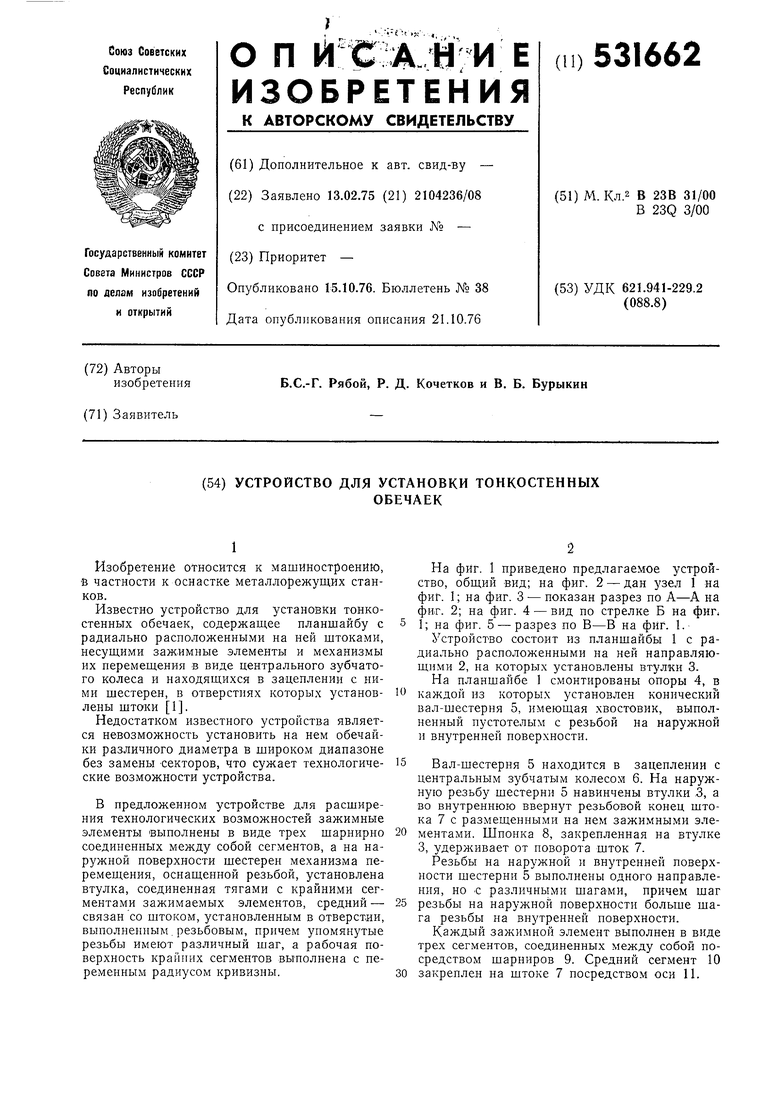

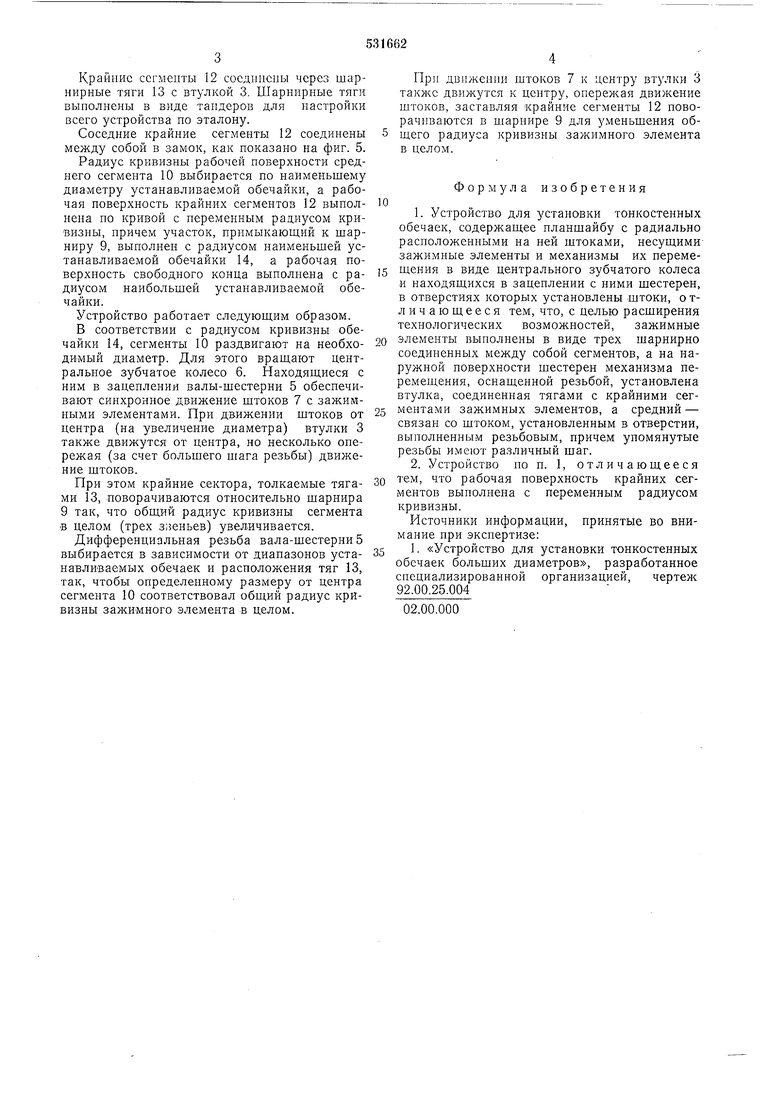

На фиг. 1 приведено предлагаемое устройство, общий вид; на фиг. 2 - дан узел 1 на фиг. 1; на фиг. 3 - показан разрез по А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фип 1; на фиг. 5 - разрез по В-В на фИГ. 1.

Устройство состоит из планшайбы 1 с радиально расположенными на ней направляющими 2, на которых установлены втулки 3.

На планшайбе 1 смонтированы опоры 4, в каждой из которых установлен конический вал-шестерня 5, имеющая хвостовик, выполненный иустотелым с резьбой на наружной и внутренней поверхности.

Вал-шестерня 5 находится в зацеплении с центральным зубчатым колесом 6. На наружную резьбу шестерни 5 навинчены втулки ,3, а во внутреннюю ввернут резьбовой конец штока 7 с размещенными на нем зажимными элементами. Шпонка 8, закрепленная на втулке 3, удерживает от поворота шток 7.

Резьбы на наружной и внутренней поверхности шестерни 5 выполнены одного направления, но € различными шагами, причем шаг

резьбы на наружной поверхности больше шага резьбы на внутренней поверхности.

Каждый зажимной элемент выполнен в виде трех сегментов, соединенных между собой посредством шарниров 9. Средний сегмент 10

закреплен на штоке 7 посредством оси И.

Крайние сегменты 12 соединены через шарнирные тяги 13 с втулкой 3. Шарнирные тяги вынолнены в виде тендеров для настройки всего устройства но эталону.

Соседние крайние сегменты 12 соединены между собой в замок, как показано на фиг. 5.

Радиус кривизны рабочей поверхности среднего сегмента 10 выбирается по наименьшему диаметру устанавливаемой обечайки, а рабочая поверхность крайних сегментов 12 выполйена но кривой с неременным радиусом кривизны, нричем участок, примыкающий к шарниру 9, выполнен с радиусом наименьшей устанавливаемой обечайки 14, а рабочая поверхность свободного конца выполнена с радиусом наибольшей устанавливаемой обечайки.

Устройство работает следующим образом.

В соответствии с радиусом кривизны обечайки 14, сегменты 10 раздвигают на необходимый диаметр. Для этого вращают центральное зубчатое колесо 6. Находящиеся с ним в заценлении валы-шестерни 5 обеспечивают синхронное движение штоков 7 с зажимными элементами. При движении штоков от центра (на увеличение диаметра) втулки 3 также движутся от центра, но несколько опережая (за счет большего шага резьбы) движение штоков.

При этом крайние сектора, толкаемые тягами 13, поворачиваются относительно щарнира 9 так, что общий радиус кривизны сегмента в целом (трех з 5еньев) увеличивается.

Дифференциальная резьба вала-шестерни 5 выбирается в зависимости от диапазонов устанавливаемых обечаек и расположения тяг 13, так, чтобы определенному размеру от центра сегмента 10 соответствовал общий радиус кривизны зажимного элемента в целом.

При движении штоков 7 к центру втулки 3 также движутся к центру, опережая движение штоков, заставляя крайние сегменты 12 поворачиваются в шарнире 9 для уменьшения общего радиуса кривизны зажимного элемента в целом.

Формула изобретения

1. Устройство для установки тонкостенных обечаек, содержащее планшайбу с радиально расположенными на ней штоками, несущими зажимные элементы и механизмы их перемещения в виде центрального зубчатого колеса и находящихся в зацеплении с ними шестерен, в отверстиях которых установлены штоки, о тл и чающееся тем, что, с целью расширения технологических возможностей, зажимные элементы выполнены в виде трех шарнирно соединенных между собой сегментов, а на наружной поверхности шестерен механизма перемещения, оснащенной резьбой, установлена втулка, соединенная тягами с крайними сегментами зажимных элементов, а средний - связан со штоком, установленным в отверстии, выполненным резьбовым, причем упомянутые резьбы имеют различный шаг.

2. Устройство по п. 1, отличающееся тем, что рабочая поверхность крайних сегментов выполнена с переменным радиусом кривизны.

Источники информации, принятые во внимание при экспертизе:

1. «Устройство для установки тонкостенных обечаек больших диаметров, разработанное специализированной организацией, чертеж 92.00.25.004

02.00.000

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки кольцевых стыков | 1987 |

|

SU1450945A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| РОТОРНАЯ ОБЪЁМНАЯ МАШИНА | 2018 |

|

RU2701306C1 |

| Гранулятор | 1983 |

|

SU1161171A1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1981 |

|

SU986602A1 |

| ЗУБЦЫ ЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ДЛЯ ДОЗАТОРА ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2499982C2 |

| ПОВОРОТНО-ЗАЖИМНОЕ УСТРОЙСТВО | 1973 |

|

SU397268A1 |

| Переносный станок для обработки кромок | 1979 |

|

SU863197A1 |

| Устройство для сборки под сварку | 1986 |

|

SU1344555A1 |

фиг. 3

Вид Б (noSepHL/mo)

12

JL

Фиг, 4

Авторы

Даты

1976-10-15—Публикация

1975-02-13—Подача