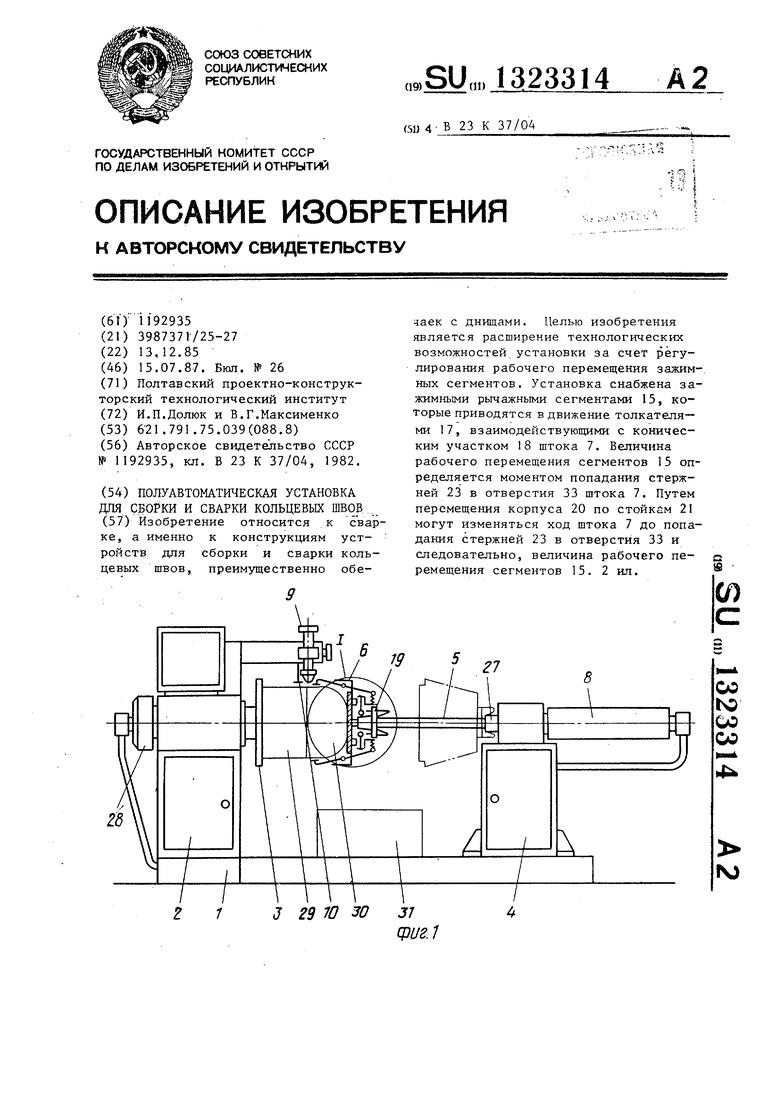

Изобретение относится к сварке, а именно к конструкциям устройств для сборки и сварки кольцевых швов, преиму1цественно обечаек с днищами, и является донолнительным к авт. св. № 192935.

Целью изобретения является расширение технологических возможностей за счет регулирования рабочего перемещения зажимных сегментов.

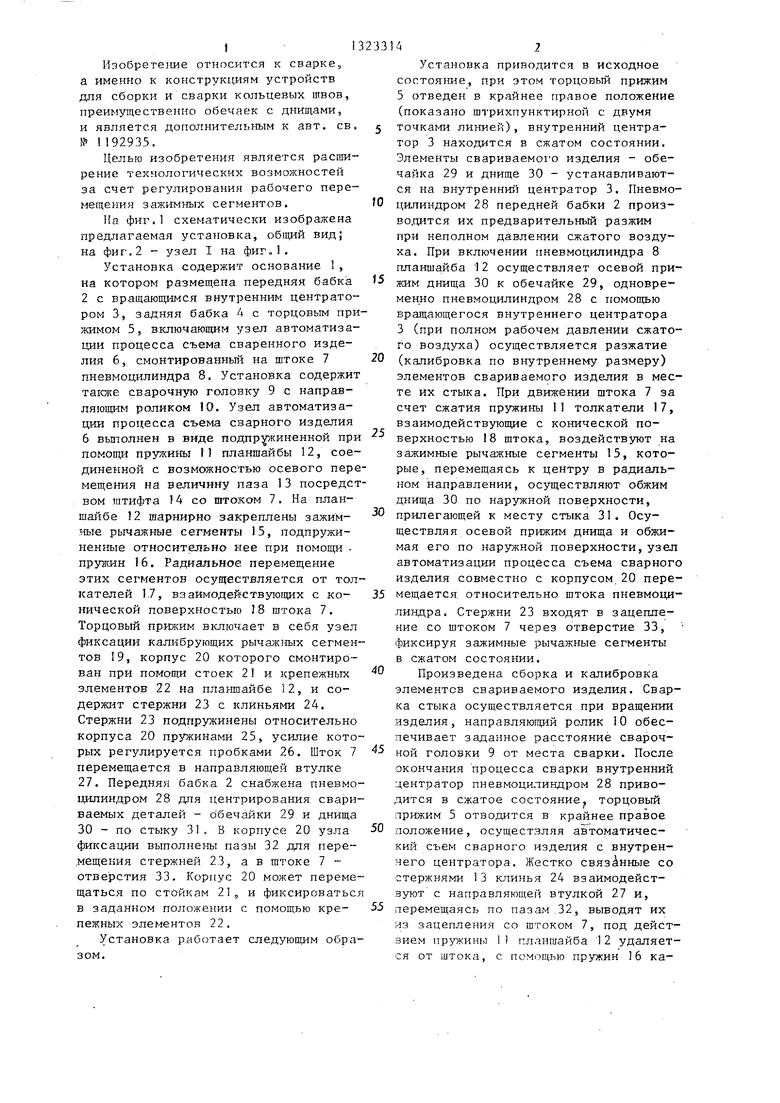

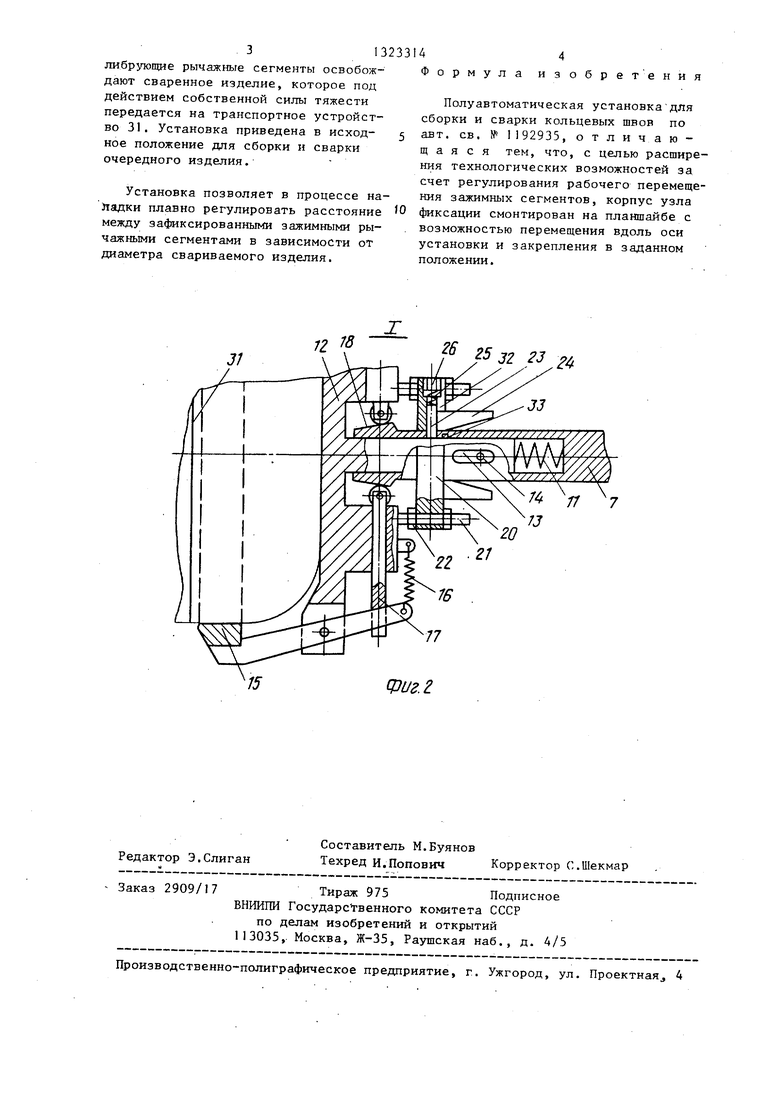

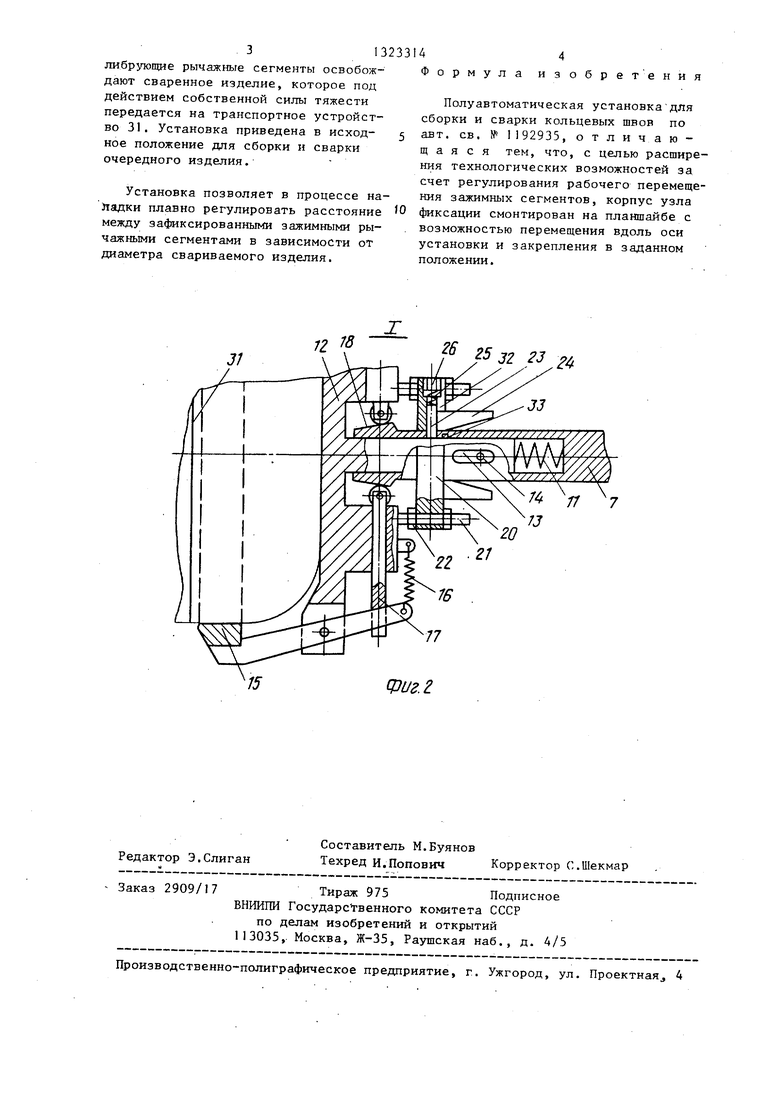

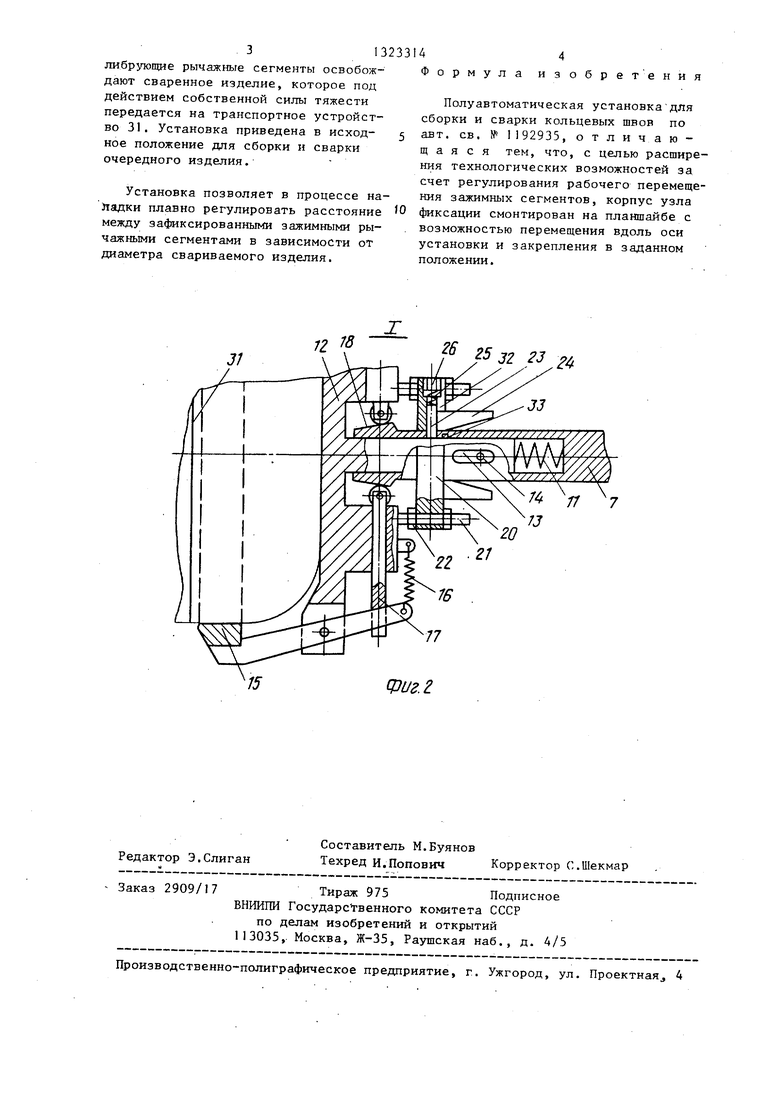

На фиг.1 схематически изображена предлагаемая установка, об1дий вид; на фиг.2 - узел I на фиг„.

Установка содержит основание 1, на котором размещена передняя бабка 2 с вращающимся внутренним центратором 3, задняя бабка 4 с торцовым прижимом 5, включающим узел автоматизации процесса съема сваренного изделия 6, смонтированньй на штоке 7 пневмоцилиндра 8. Установка содержит тагсже сварочную головку 9 с направляющим роликом 10. Узел автоматизации процесса съема сварного изделия 6 выполнен в виде подпружиненной при помощи пружины II планшайбы 12, соединенной с возможностью осевого перемещения на величину паза 13 посредством штифта 14 со штоком 7. На планшайбе 12 шарнирно закреплены зажим- ные рычажные сегменты 15, подпружиненные относительно нее при помощи . пружин 16. Радиальное перемещение этих сегментов осуществляется от толкателей 17, взаимодействующих с ко- нической поверхностью 18 штока 7. Торцовый прижим включает в себя узел фиксации калибрующих рычажных сегментов 19, корпус 20 которого смонтирован при помощи стоек 21 и крепежных элементов 22 на планшайбе 12, и содержит стержни 23 с клиньями 24. Стержни 23 подпружинены относительно корпуса 20 пружинами 25, усилие которых регулируется пробками 26. Шток 7 перемещается в направляющей втулке 27, Передняя бабка 2 снабжена пневмо- цилиндром 28 дня центрирования свариваемых деталей - о бечайки 29 и днища 30 - по стыку 31. В корпусе 20 узла фиксации выполнены пазы 32 для пере- .мещения стержней 23, а в гатоке 7 - отверстия 33. Корпус 20 может перемещаться по стойкам 21, и фиксироваться в заданном положении с помощью кре- пежных элементов 22.

Установка работает следующим образом.

5

5 0 5 0 5

Установка приводится в исходное состояние, при этом торцовый прижим 5 отведен в крайнее правое положение (показано штрихпунктирной с двумя точками линией), внутренний центратор 3 находится в сжатом состоянии. Элементы свариваемого изделия - обечайка 29 и днище 30 - устанавливаются на внутренний центратор 3. Пневмо- ци.гтиндром 28 передней бабки 2 произ- во,цится их предварительный разжим при неполном давлении сжатого воздуха. При включении пневмоцилиндра 8 планшайба 12 осуществляет осевой прижим днища 30 к обечайке 29, одновременно пневмоцилиндром 28 с помощью вращающегося внутреннего центратора 3 (при полном рабочем давлении сжатого воздуха) осуществляется разжатие (калибровка по внутреннему размеру) элементов свариваемого изделия в месте их стыка. При движении штока 7 за счет сжатия пружины II толкатели 17, взаимодействующие с конической поверхностью 18 штока, воздействуют на зажимные рычажные сегменты 15, которые, перемещаясь к центру в радиальном направлении, осуществляют обжим днища 30 по наружной поверхности, прилегающей к месту стыка 31. Осуществляя осевой прижим днища и обжимая его по наружной поверхности, узел автоматизации процесса съема сварного изделия совместно с корпусом.20 перемещается, относительно штока пневмоцилиндра. Стержни 23 входят в зацепление со штоком 7 через отверстие 33, фиксируя зажимные рычажные сегменты в сжатом состоянии.

Произведена сборка и калибровка элементов свариваемого изделия. Сварка стыка осуществляется при вращении изделия, направляющий ролик 10 обеспечивает заданное расстояние сварочной головки 9 от места сварки. После окончания процесса сварки внутренний центратор пневмоцилиндром 28 приводится в сжатое состояние торцовый прижим 5 отводится в крайнее правое положение, осуществляя автоматический съем сварного изделия с внутреннего центратора. Жестко связанные со стержнями 13 клинья 24 взаимодействуют с направляюп1ей втулкой 27 и, перемещаясь по пазам.32, выводят их из зацепления со штоком 7, под действием пр окины 1 i планшайба 12 удаляется от штока, с помоп1,ью пружин 16 ка3132331

либрующие рычажные сегменты освобождают сваренное изделие, которое под действием собственной силы тяжести передается на транспортное устройство 31. Установка приведена в исход- 5 ное положение для сборки и сварки очередного изделия.

Установка позволяет в процессе на- йадки плавно регулировать расстояние О между зафиксированными зажимными рычажными сегментами в зависимости от диаметра свариваемого изделия.

Формула изобретения

Полуавтоматическая установка для сборки и сварки кольцевых швов по авт. св. № 1192935, отличающаяся тем, что, с целью расширения технологических возможностей за счет регулирования рабочего перемещения зажимных сегментов, корпус узла фиксации смонтирован на планшайбе с Возможностью перемещения вдоль оси установки и закрепления в заданном положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1982 |

|

SU1192935A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| Устройство для сборки и сварки | 1977 |

|

SU618231A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| Устройство для автоматической сварки | 1982 |

|

SU1034865A2 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Внутренний центратор для сборки под сварку кольцевых стыков | 1990 |

|

SU1756088A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

Изобретение относится ксварке, а именно к конструкциямустройств для сборки и сваркикольцевых швов, преимущественнообечаек с днищами. Целью изобретения является расширение технологических возможностей, установки за счет регулирования рабочего перемещения зажимных сегментов. Установка снабжена зажимными рычажными сегментами 15, которые приводятся в движение толкателями 17, взаимодействующими с коническим участком 18 штока 7, Величина рабочего перемещения сегментов 15 определяется моментом попадания стержней 23 в отверстия 33 штока 7, Путем перемещения корпуса 20 по стойкам 21 могут изменяться ход штока 7 до попадания стержней 23 в отверстия 33 и следовательно, величина рабочего перемещения сегментов 15. 2 ил. 3 29 10 W (Л 8 со N5 СО СО ГЧ) 37 (ригЛ

j;

17

.г

Редактор Э.Слиган

Составитель М.Буянов

Техред И.Попович Корректор С.Шекмар

Заказ 2909/17Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектнаяj 4

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1982 |

|

SU1192935A1 |

Авторы

Даты

1987-07-15—Публикация

1985-12-13—Подача