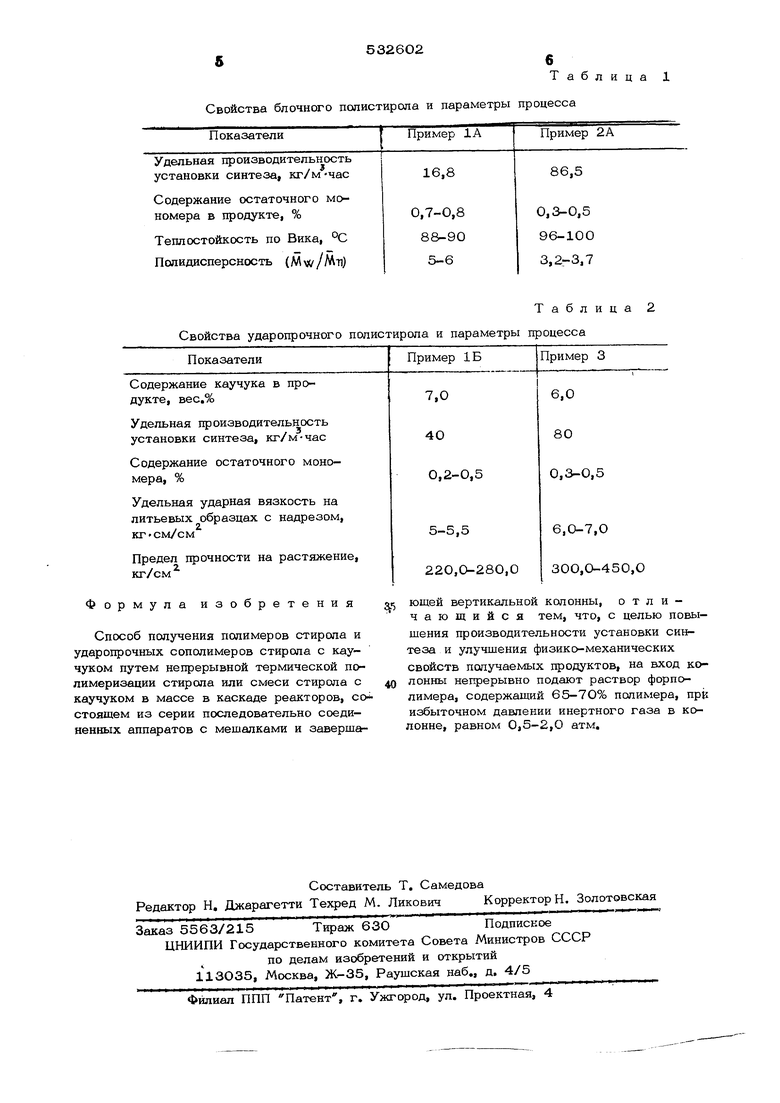

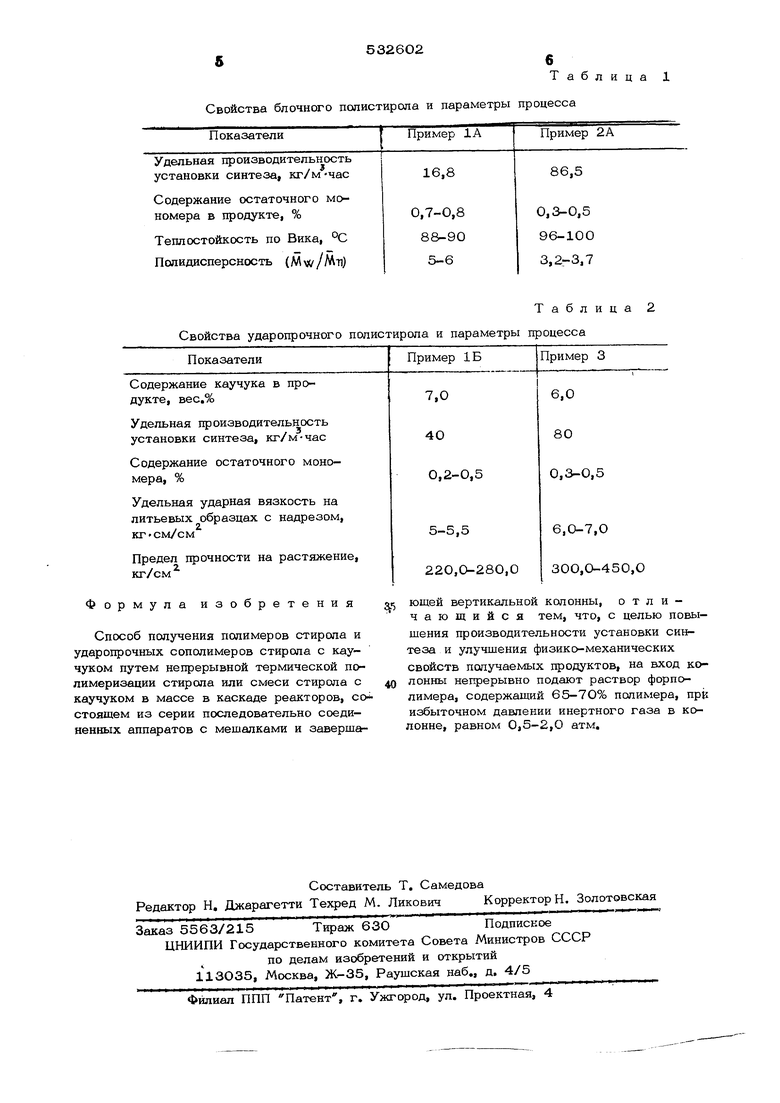

колонна будет работать в режиме, близком к адиабатическому. Колонна может быть также оборудована перегородками для создания турбулентного режима течения, чтобы избежать проскока исходной реакционной массы по центру колонны при ламинарном течении. Утилизация тепла, расходовавшегося ранее на кипение мономера, увеличение степени превращения в колонне и исключение пе«нообразования позволяет резко увеличить производительность агрегата и в целом довести до 8О-120 кг/м . час. Одновременно достигается улучшение (сужение) МВР продукта и повышение его физик о-механических свойств. Пример (контрольный), А, Термическую.полимеризацию стирола осуществляют в непрерывно действующем агрегате, состоящем из двух параллельно соединенных реакторов с мешалками якорного типа и рубашками. Рабочий объем реактора 3,6 м . Последовательно с ними соединяют колонну с внутренним диаметром 1,0 ми объемом 3,8 м , заканчивающуюся конусом и выгрузным шнеком, В реакторах с мешалками температуру поддерживают на уровне 90°С, конверсия стирола 30%, В колонне процесс полимеризации протекает до конверсии 99% при 160 210°С и кипении мономера, Максимальная производительность аппаратуры 16,8 кг/м-час. Свойства продукта приведены в табл, 1, Б, Полибутадиеновый каучук размельчают на дробилке и при комнатной температуре растворяют в стироле при перемешива НИИ и готовят 5-8%-ный раствор, ,Его непрерывно подают в реактор с мешалкой, работающий при 115-130°С, В реакторе первой ступени достигалась конверсия стирола до 50%, Реакционная масса поступает в ре актор второй ступени, где температура 120 155-С и конверсия стирола до 8О%, Тепло реакции отводят за счет кипения мономера под вакуумом. После реактора второй ступени реакцион ная масса поступает в трубчатый перегрева тель, где нагревается до 2 30-24 О °С, и затем в вакуум-камеру, где испаряется мо номер. При этом отгоняется до 15% мономера, который требует допсянительной очисти. Из камеры расплавленный материал выружают шнеком. Максимальная удельная производительность установки 40 кг/м-час, войства продукта приведены в табл, 2, П р и м е р 2., А, Полимеризацию стирола ведут непрерывно в последовательно соединенных трех аппаратах: первые два с мешалками и конденсаторами, рабочий объем каждого 3,6 м, последний- - KOjjoHHa диаметром 1 м, рабочий объем 3,8 м , соединенная с выгруэным и вакуумирующим экструдером. При стационарном режиме в первом аппарате (температура 115-130 конверсия 30-45%j на втором аппарате температура 125-15О°С и конверсия 68-70%, В верхнюю часть колонны подают азот с давлением 0,5 ат, чтобы предотвратить кипение мономера. Реакционная масса в колонне имеет температуру 16О-220°С, конверсия на выходе 97%, удельная производительность 86,5 кг/МЧас, Свойства продукта приведены в табл, 1, Б, Полимеризацию стирола проводят так же, как в примере 2А, но температура в первом реакторе 130°С, во втором - 155, на вход в колонну поступает реакционная .смесь, содержащая 65-68% полимера, Давление азота в колонне 2 атм, температура в колонне 17О-230°С, конверсия на выходе 95%, Удельная производительность 120 кхУмчас, Свойства продукта аналоги ны примеру 2А, П р и м е р 3, Процесс получения ударопрочного полистирола проводят так же, как в примере 1Б, но в реакторе первой ступени поддерживают температуру 1151300С, что позволяет достигнуть конверсии мономера 30-45%; во второй ступени температура 130-155°С, конверсия 68-70%, после чего реакционная смесь поступает в колонну, где кипение мономера подавляет|ся описанным выше способом. Давление азота 1 атм. Температура в колонне 160220Cj конверсия стирола на выходе 95- 97%, Непрореагировавший мономер удаляют в вакуум-шнеке (зкструдере), Удельная производительность установки синтеза 80 . 5 Свойства блочнс го полистирола и параметры 532602 6 Таблица 1 процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения разветвленного полибутадиена | 1990 |

|

SU1713906A1 |

| Способ получения ударопрочного полистирола | 1977 |

|

SU735172A3 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| Способ получения гомополимерови удАРОпРОчНыХ СОпОлиМЕРОВСТиРОлА | 1975 |

|

SU802296A1 |

| Способ получения полистирола | 1974 |

|

SU559929A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| Способ получения ударопрочных сополимеров стирола | 1980 |

|

SU999536A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 2007 |

|

RU2456305C2 |

| Непрерывный способ получения ударопрочного полистирола | 1980 |

|

SU909950A1 |

Свойства ударопрочного полистирола и параметры

Формула изобретения

Способ пол5гчения полимеров стирола и ударопрочных сополимеров стирола с каучуком путем непрерывной термической полимеризации стирола или смеси стирола с каучуком в массе в каскаде реакторов, со стоящем из серии последовательно соединенных аппаратов с мешалками и завершающей вертикальной колонны, отличающийся тем, что, с целью повышения производительности установки синтеза и улучшения физико-механических свойств получаемых продуктов, на вход колонны непрерывно подают раствор форполимера, содержащий 65-7О% полимера, при избыточном давлении инертного газа в колонне, равном 0,5-2,0 атм. Таблица 2 процесса

Авторы

Даты

1976-10-25—Публикация

1973-11-27—Подача