1

Изобретение относится к полученик гомополимеров и ударопрочных сополимеров стирола.

Полистирольные пластики находят широкое применение в строительстве, машиностроении, приборостроении и многих других областях.

Известен промышленный способ получения полистирола и ударопрочных полистйролов путем полимеризации в массе стирола или его смеси с эластомерами. При осуществлении этого способа тепло реакции отводится через встроенные в реактор теплообменные поверхности и посредством обратных кондеисаторов l. Однако для достижения высокой конверсии мономера,, процесс ведут в течение десятков часов с постепенным (ступенчатым) повьшеиием температуры полимеризации. Ввиду того, что по мере увеличения концентрации полученного полимера резко возрастает вязкость реакционной массы, процесс заканчивается при высоких температурах (220-240°С), что значительно влияет на свойства конечного продукта, увеличивая его полидисперсность и ухудшая качестг во.

Наиболее близким к изобретению является способ поимеризации стирола или его смеси с полибутадиеном, который осуществляется с добавкой в реакционную среду инертного разбавителя в количестве 1-20 вес.ч. на 100 вес. ч. сырья, смешиваюшегося с реакционной массой и образующего с нею гомогенный молекулярный раствор 2 .

В качестве разбавителя применяются циклоалифатическйе и ароматические углеводороды (бензол, толуол, этилбензол, циклогексан).Температура реакционной среды 107-219°С для поддержания полимеризуемой смеси в текучем состоянии.

Однако этот способ имеет ряд существенных недостатков

1. Применяемая система несколько облегчает отвод .тепла реакции и снижение вязкости среды для верха конечного реактора, но не решает основной задачи теплосъема реакционной

массы и преодоления высокой вязкости системы для высоких концентраций полимера.

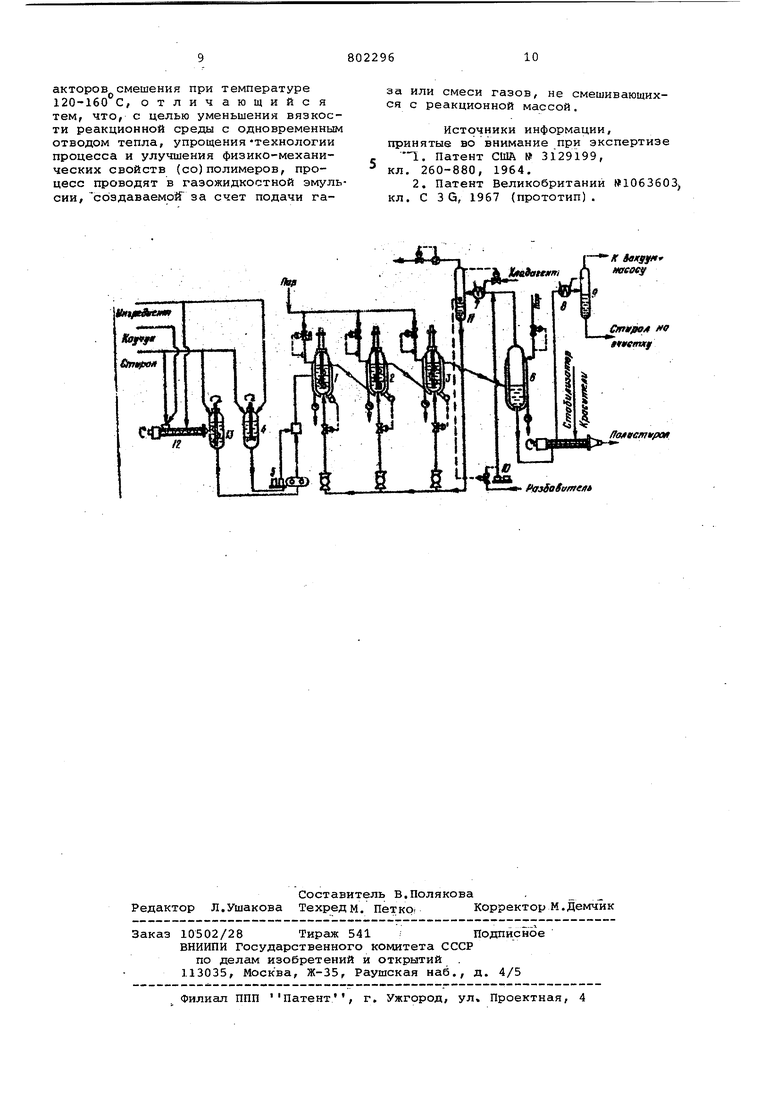

2. Растворитель в конечном реакторе присутствует в кипящей фазе верхйнх слоев реагирующей массы, вследствие чего отвод тепла осуществляете в основном только с поверхности. Надежный отвод тепла реакции из глуби:ны высоковязкой массы при этом практи чески невозможен. . 3.Некоторое снижение вязкости среды при использовании столь малого количества растворителя достигается поддержанием достаточно высокой тем пературы массы, для обеспечения ее текучести, ; поэтому отсутствует воз можность получения рднородного продукта с заданным качеством на протяжении всего процесса. 4.Применяемый растворитель снижает молекулярный вес продукта за счет реакции передачи цепи и, следовательно, его присутствие в зоне предварительной полимеризации нежелательно. 5.Содержание растворителя в реакционной системе строго регламентировано, (так как большое его количество снижает прочность продукта и способствует обратному смешению реак ционной смеси). 6.Полимеризация осуществляется в колонном реакторе вытеснения с ламинарным нисходящим потоком, в котором для увеличения текучести массы и отвода тепла используют до 6 и более встроенных теплообменных поверхносте Цель изобретения - значительное уменьшение вязкости реакционной сред с одновременным съемом тепла реакции получение однородного продукта с улучшенными свойствами и упрощение . технологического оформления процесса Эта цель достигается тем, что процесс проводят в газожидкостной эмульсии, создаваемой за счет подачи газа или смеси газов, не смешивающих ся с реакционной массой. Образующаяся гетерогенная система обеспечивает интенсификацию процессов массои теплообмена, получение продукта с узким молекулярно-массовым распределением. Создание газожидкостной эмульсии за счет подачи большого потока компонента (100-200 вес. ч. и более на 100 вес. ч. сырья против 2-10 вес.ч. по прототипу) обеспечивает снижение вязкости среды с полным съемом Тепла реакции. Реализация процесса в таких условиях исключает необходимость использования каких-либо теплообменных аппаратов, что значительно упрощает его конструктивное оформление и создает реальные условия для направленного синтеза полимера с исключител1зными свойствами (однородность, моном дальное распределение, высокая ударная и разрывная прочность). Процесс полимеризации или сополимеризации стирола с эластомерами осу ществляется в каскаде из 3-4 реакторов идеального смешения под избыточным давлением 8-60 кг/см и при температуре 120-160с с использованием углеводородного компонента или инертного газа для создания газожидкостной эмульсии., например этена, этилена, пропана, пропилена, бутёна, бутилена, пентена, изопентана, азота или их смесей. Используемая каскадная схема реакторов смешения позволяет получать i на выходе из блока реакторов полимеризации высококонцентрированный продукт (90-93%). Окончатепьная обработка этого продукта - крашение, стабилизация, удаление летучих, грануляция и т.д. - может осуществляться либо не-, посредственно в вакуумном смесителе, либо в вакуум-KciMepe с последующей экструзией. Технология процесса изображена на чертеже. Изобретение иллюстрируется примерами. Пример 1. Гомополимеризацию стирола осуществляют в каскаде реакторов 1,2 и 3 смешения при температуре . Стирол из емкости 4 насосом 5 подают в реактор 1 в количестве, обеспечивающем заданное время пребывания мономера в системе (порядка6-8 ч). Реакторы.оборудованы ленточными мешалками и снабжены термостатирующими рубашками, в которые поступает водяной пар под давлением, равновесном температуре в реакторах. Полимеризацию осуществляют в присутствии инертного компонента - пропана. В результате полимеризации в реакторах устанавливаются следующие концентрации полистирола в стироле: в реакторе 1 40-45%, в реакторе 2 60-65%, в реакторе 3 85-87%. Съем полимера по реакторам каскада составляет , кг/м-ч: в реакторе 1260 2150 350 Средний съем полимера с единицы .реакционного объема (только блок реакторов) равен 180 . Газожидкостную смесь, состоящую из концентрированного полистирола в мономере и газообразного разбавителяпропана, насыщенного парами стирола, . направляют в сепаратор б, где происходит концентрирование раствора полистирола до 90-93%. Газообразную фазу из сепаратора конденсируют в холодильнике 7 и рециркулируют в реакторы. Высококонцемтрироваиный раствор полистирола 90-93 вес.% из сепаратора направляют в шнековый агрегат, в котором происходит полная дегазация полистирола под вакуумом и окончательная обработка продукта. Газообрайг ная фаза из шнековой машины конденс ирувтся в холодильнике 8г конденсат собирают в сборнике 9 и направляют на очистку, а затем - в сырьевую емкость Давление в реакторах устанавливают из условия конденсации циркулирующего газа (25 кг/см), Потери инертного жидкого газа восполняют насосом 10 по уровню в емкости 11. Товарный полистирол с добавленным при необходимости стабилизатором и красителем получают в виде гранул.

Пример 2. Получение полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют сжиженный этан, давление процесса 60 кг/см .

.Пример 3. Получение полистирола осуществляют аналогично, описанному в примере 1. В качестве инертного компонента применяют пропилен, давление процесса 20 кг/см ,

Пример 4. Получение полистирола осуществляют аналогично описанному в примере 1. В качестве инертного компонента применяют бутан, давление процесса 16 кг/см .

Пример 5. Получение полистирола осуществляют согласно примеру 1 В качестве инертного компонента применяют этилен, давление в системе 60 кг/см

Пример 6. Получение полистирола осуществляют согласно примеру 1. В .качестве инертного компонента при, меняют бутилен, давление в системе 10 кг/см .

Пример 7. Получение полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют жидкий азот, давление в системе 60 кг/см.

Примере. Получение полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют пентан, давление в системе 5 8 кг/см 2.

Пример 9. Получение полистирола осуществляют согласно примеру 1, В качестве инертного компонента применяют изопентан, давление в системе 0 8 кг/см . .

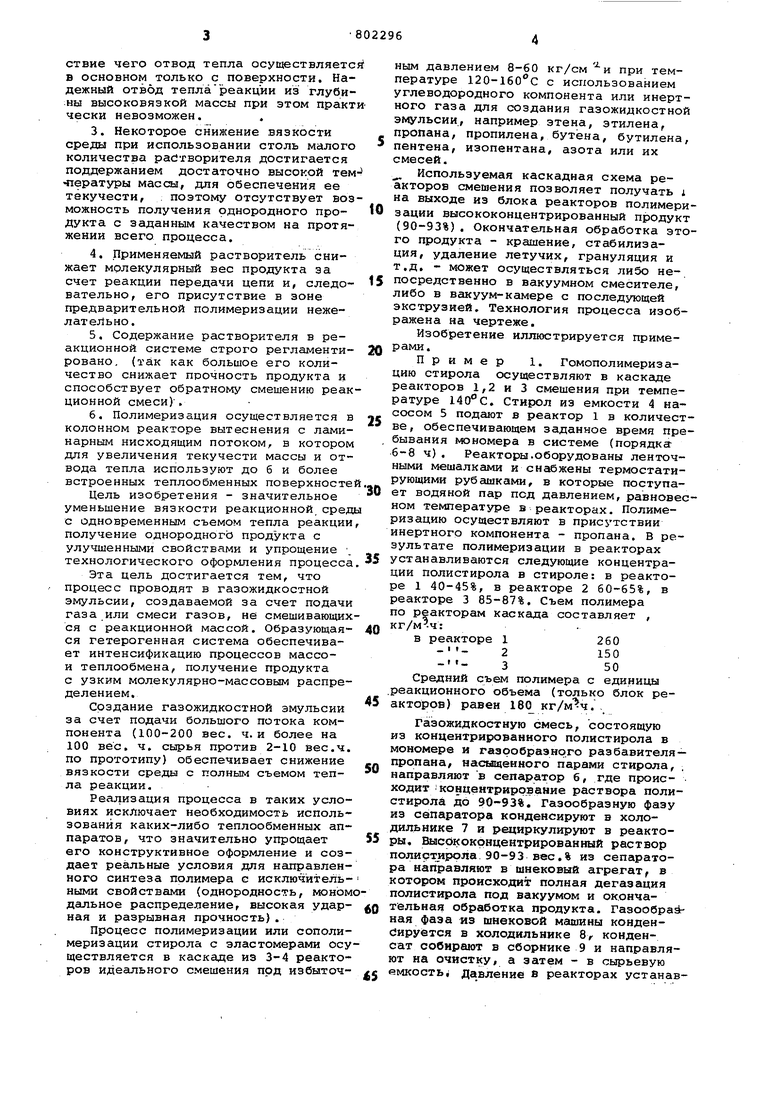

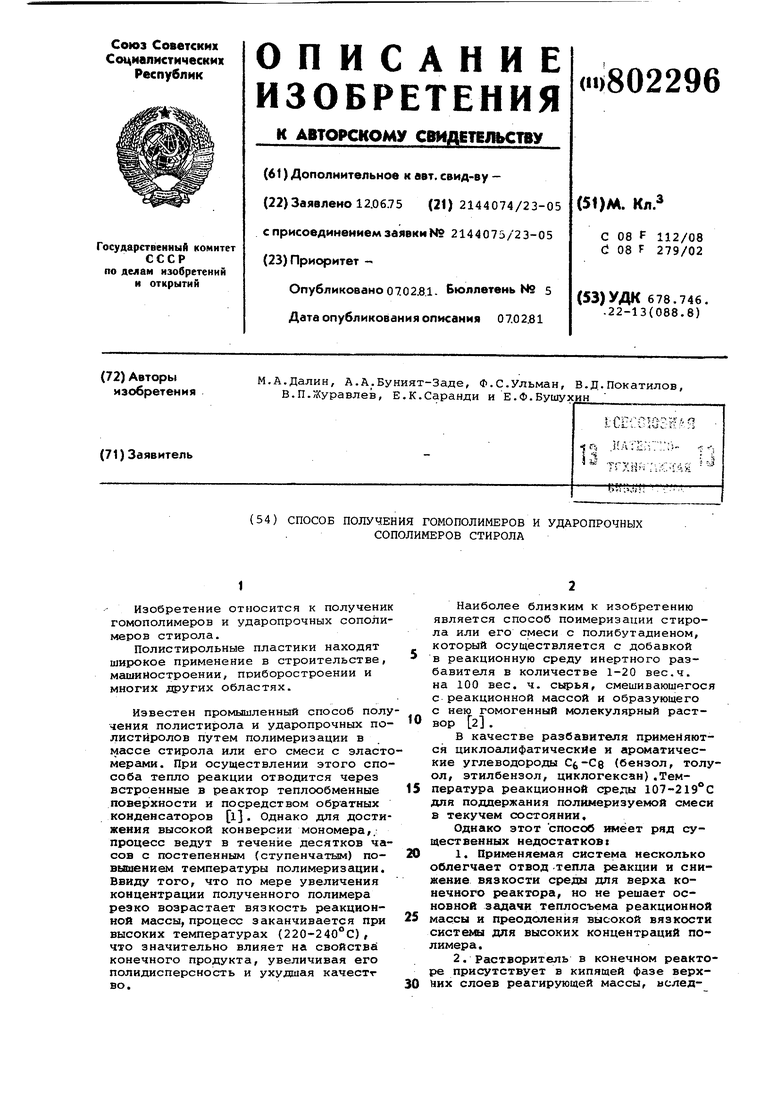

В табл.1 приведены основные физико-механические показатели предлагаемого гомополимера и полимера, полученного по прототипу.

25

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| СПОСОБ СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИ(1,3-АЛКАДИЕНОВ) И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2493174C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| КОМПОЗИЦИЯ КАУЧУКА И ЕЕ ПРИМЕНЕНИЕ В УДАРОПРОЧНЫХ ПЛАСТИКАХ | 2007 |

|

RU2466147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2003 |

|

RU2248376C2 |

| УДАРОПРОЧНЫЙ ПОЛИСТИРОЛ, МОДИФИЦИРОВАННЫЙ ЛИНЕЙНЫМ И РАЗВЕТВЛЕННЫМ ДИЕНОВЫМИ КАУЧУКАМИ | 2005 |

|

RU2291875C1 |

| УСИЛЕННЫЕ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ | 2004 |

|

RU2346964C2 |

Содержание остаточного мономера ,

% не менее

Ударная вязкость на образцах, кгс/см не менее:

без надреза

с надрезом

Разрушающее напряжение при

растяжении, кгс/см, не менее

Относительное удлинение при Ниже приведрны примеры, нллюстри-. .рующие получение ударопрочных полимеров стирола сополимеризацией в массе мономера с эластомерами. Пример 10, Сополимеризацию стирола осуществляют в каскаде реакторов смешения при температуре Крошку цис-полибутадиенового каучука (содержание цис-формы 90-95%) марки интен-РА-55„ смешивают и шнековой машине 12 и .окончательно растворяют в емкости 13 (концентрация 6-10%) ПРИ температуре 30-60 С. Дальнейшую полимеризацию приготовленного раствора эластомера в стироле осуществ0,3-0,5

27 1,8-2,5

385-450 ляют аналогично процессу получения гомополимера стирола. В качестве инертного компонента применяют этилен, давление в системе 60 кг/см . Пример 11, Ударопрочный полистирол получают согласно примеру 1. В качестве инертного компонен-iTa применяют сжиженный пропштен, давление в системе 20 кг/см . Пример 12 , Получение ударопрочного полистирола осуществляют согласно примеру 1, В качестве инертт кого компонента применяют бутен, давпение в системе 16 кг/см .

Пример 13. Получение ударопрочного полистирола осуществляют согласно примеру 1. в качестве инер ного компонента применяют этан, давление в системе 40 кг/см.

П р и м е р 14. Получение ударопрочного полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют бутилен, давление в системе 10 кг/см .

П р и м е р 15. Получение ударопрочного полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют пропан, давление в системе 30 кг/см .

Приме р1б. Получение ударопсочного полистирола осуществляют

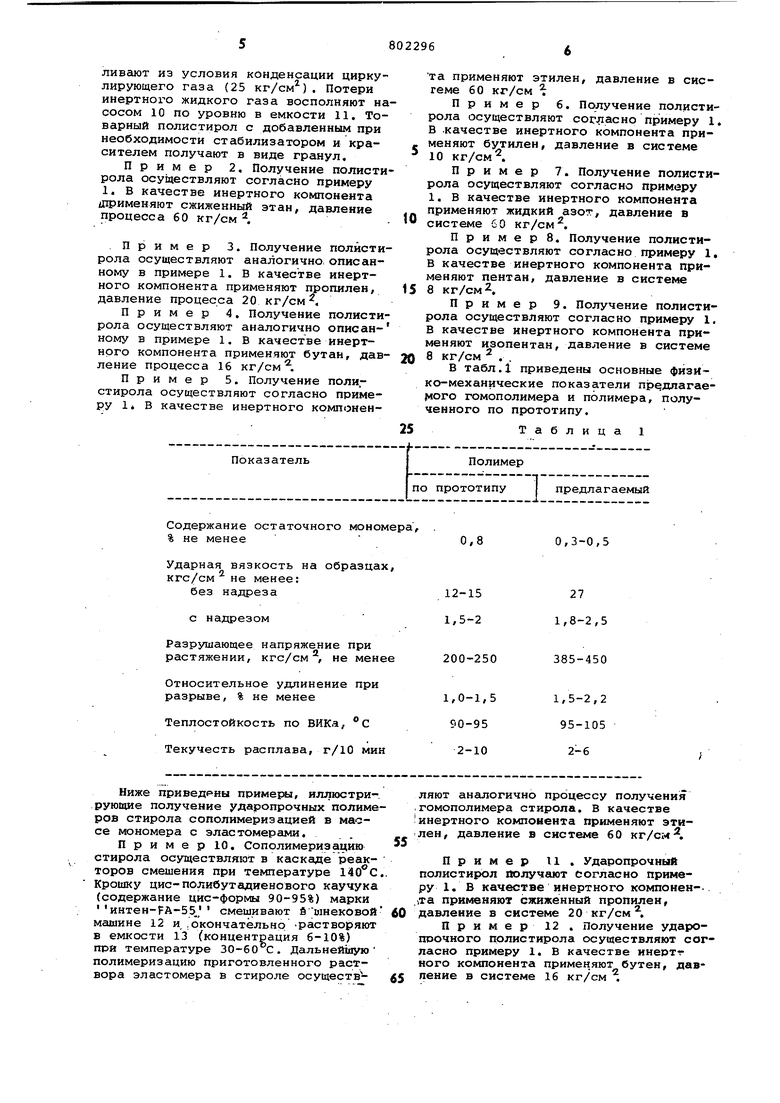

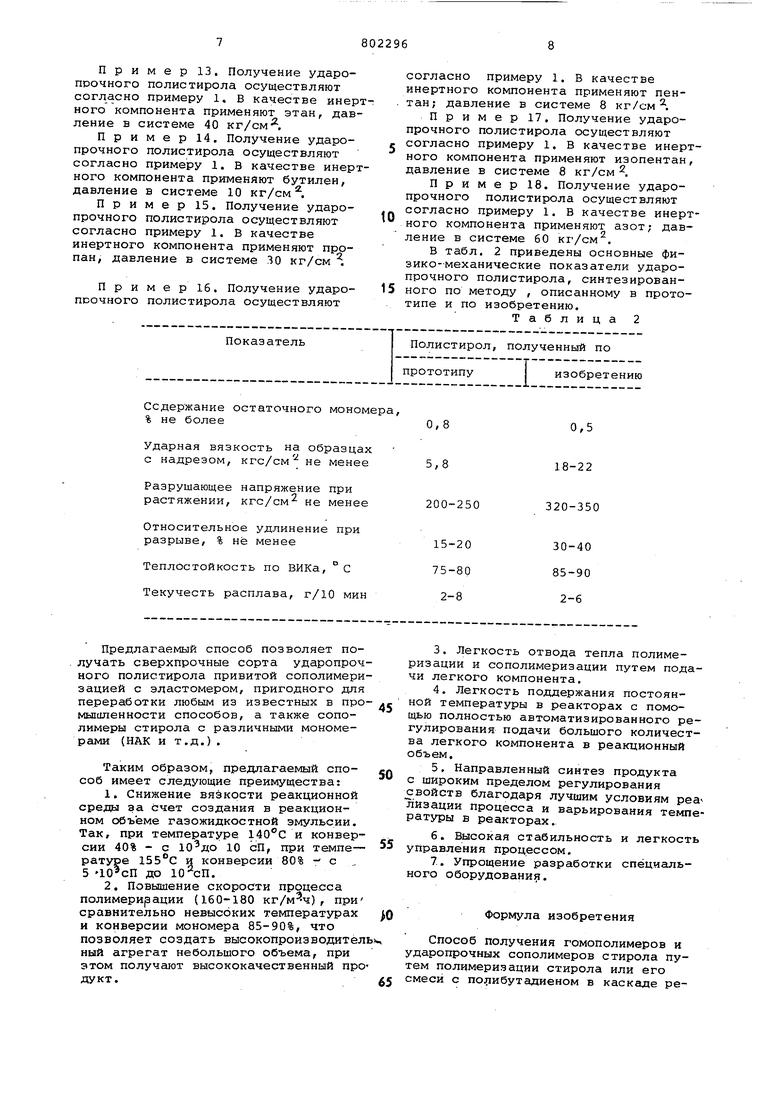

Ссдержание остаточного мономера,

% не более

Ударная вязкость на образцах

с надрезом, кгс/см не менее

Разрушающее напряжение при

растяжении, кгс/см не менее

Относительное удлинение при Предлагаемый способ позволяет получать сверхпрочные сорта ударопроч ного полистирола привитой сополимери зацией с эластомером, пригодного для переработки любым из известных в про мьпчленности способов, а также сополимеры стирола с различными мономерами (НАК и т.д.). Таким образом, предлагаемый способ имеет следующие преимущества: 1. Снижение вязкости реакционной среды за счет создания в реакционном объеме газожидкостной эмульсии. Так, при температуре 140°С и конверсии 40% - с 10 СП, при темпе ратуре 155°С и конверсии 80% - с , 5 до . 2. Повышение скорости процесса полимеризации (160-180 ), при сравнительно невысоких температурах и конверсии мономера 85-90%, что позволяет создать высокопрсизводител ный агрегат небольшого объема, при этом получают высококачественный про дукт.

согласно примеру 1. В качестве инертного компонента применяют пен. тан; давление в системе 8 кг/см Я

Пример 17. Получение ударопрочного полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют изопентан, давление в системе 8 кг/см .

Пример 18. Получение ударопрочного полистирола осуществляют согласно примеру 1. В качестве инертного компонента применяют азот; давление в системе 60 кг/см.

В табл. 2 приведены основные физико-механические показатели ударопрочного полистирола, синтезированного по методу , описанному в прототипе и по изобретению. Т а б л и

ц а

0,5 18-22 320-350 3.Легкость отвода тепла полимеризации и сополимеризации путем подачи легкого компонента. 4.Легкость поддержания постоянной температуры в реакторах с помощью полностью автоматизированного регулирования подачи большого количества легкого компонента в реакционный объем. 5.Направленный синтез продукта с широким пределом регулирования войств благодаря лучшим условиям pea лизации процесса и варьирования температуры в реакторах. 6.Высокая стабильность и легкость управления процессом. 7.Упрощение разработки специального оборудования. Формула изобретения Способ получения гомополимеров и ударопрочных сополимеров стирола путем полимеризации стирола или его смеси с полибутадиеном в каскаде реакторов смешения при температуре 120-160 С, отличающийс

я

тем, что, с целью уменьшения вязкости реакционной среды с одновременным отводом тепла, упрощения-технологии процесса и улучшения физико-механических свойств (со)полимеров, процесс проводят в гаэожидкоотной эмульсии, создаваемо1Г за счет подачи газа или смеси газов, не смешивающихся с реакционной массой.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-07—Публикация

1975-06-12—Подача