1

Изобретение относится к литейному производству, в частности к автоматизированным линиям кокильного литья для получения отливок с полостями и отверстиями из стальных и чугунных сплавов, и может быть использовано в любой области машиностроения.

Известна автоматизированная линия кокильного литья для получения отливок с полостями и отверстиями, содержащая соединенные между собой средствами передачи и ориентирования плавильные агрегаты, автоклавы для обработки расплава, кокильные машины со средствами зачистки кокилей и нанесения из них защитных покрытий, устройства для отделения литников и удаления стержней, агрегаты для термообработки отливок, оборудование для зачистки и очистки отливок .и средства контроля и испытания. В линии используются стержни, изготовленные из стержневых смесей 1.

Недостатком известной линии является повышенный брак отливок по пригару и заливам полостей и отверстий вследствие термического и химического разрушения используемых стержней.

Целью изобретения является повышение качества отливок путем уменьшения механического и термического воздействия расплава на стержни.

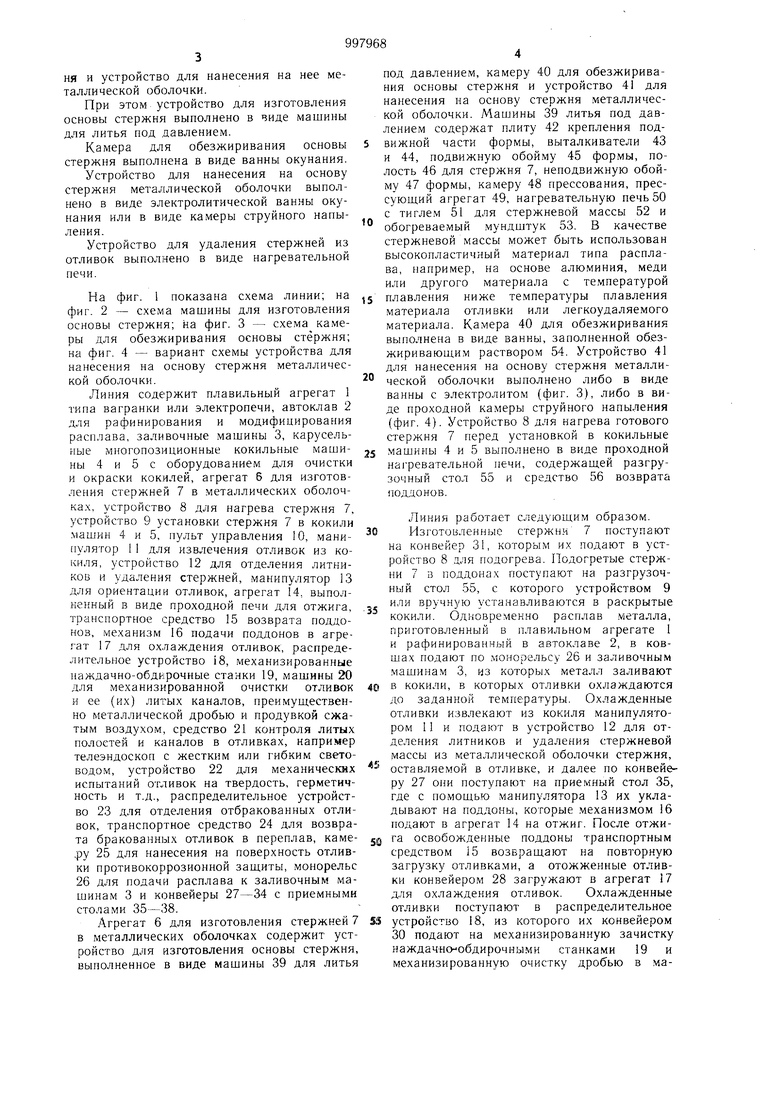

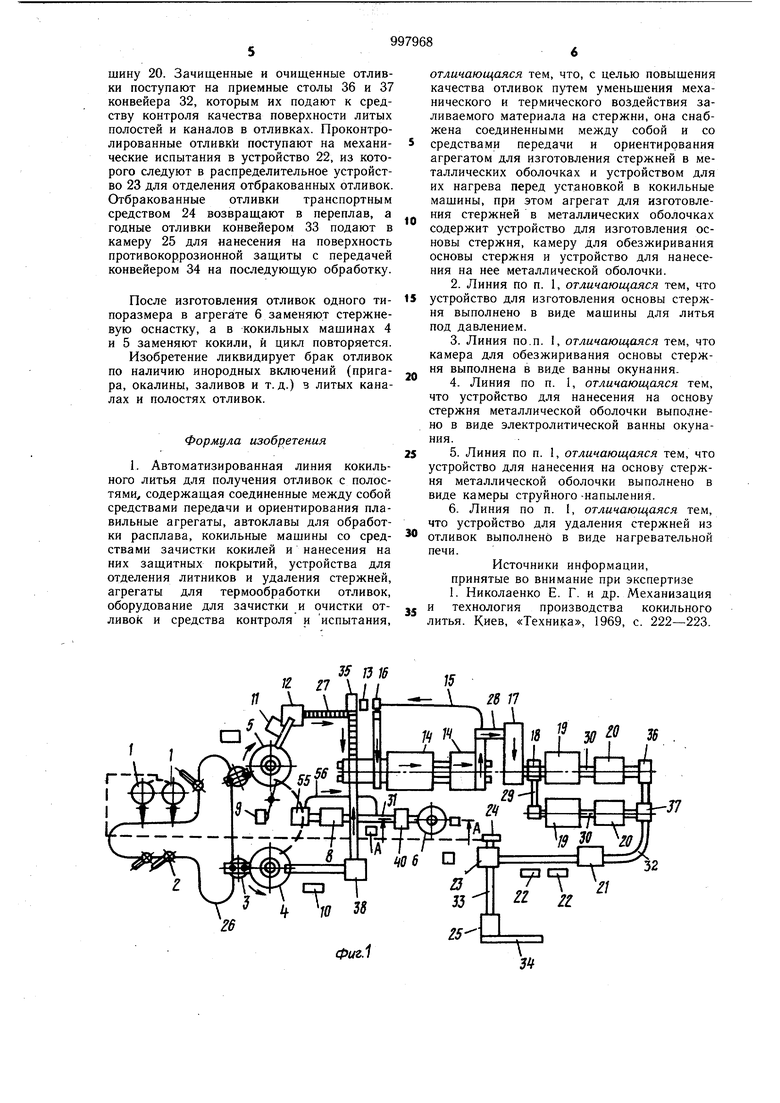

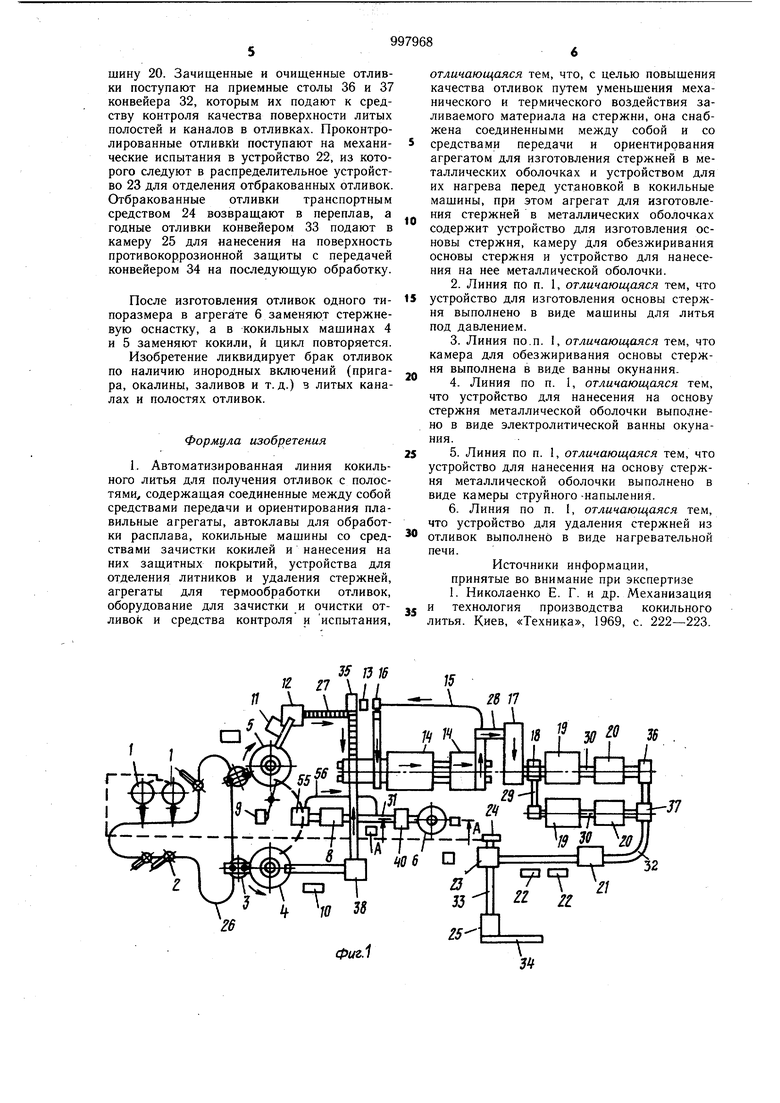

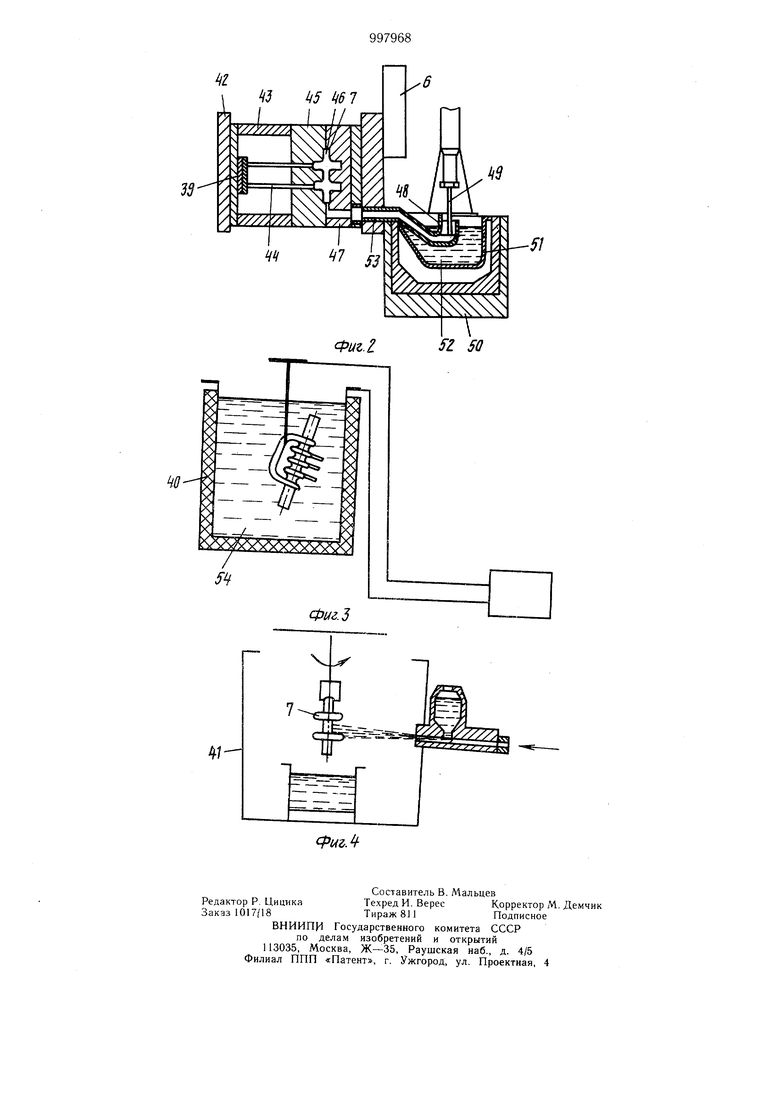

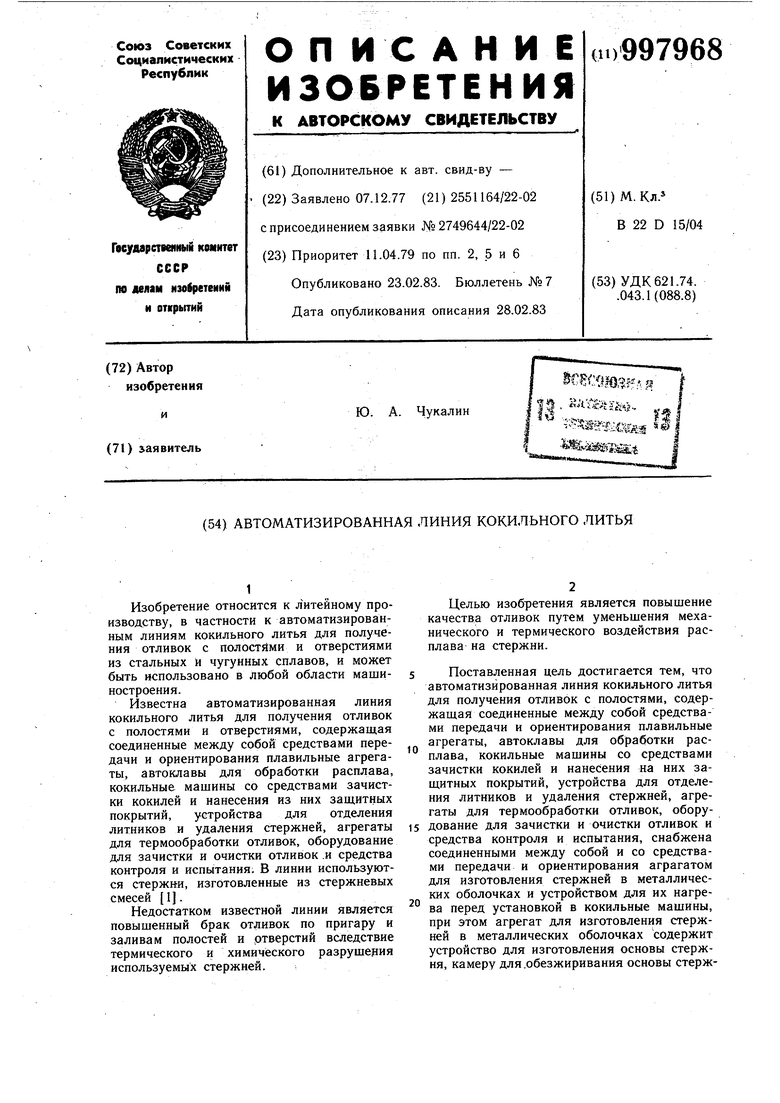

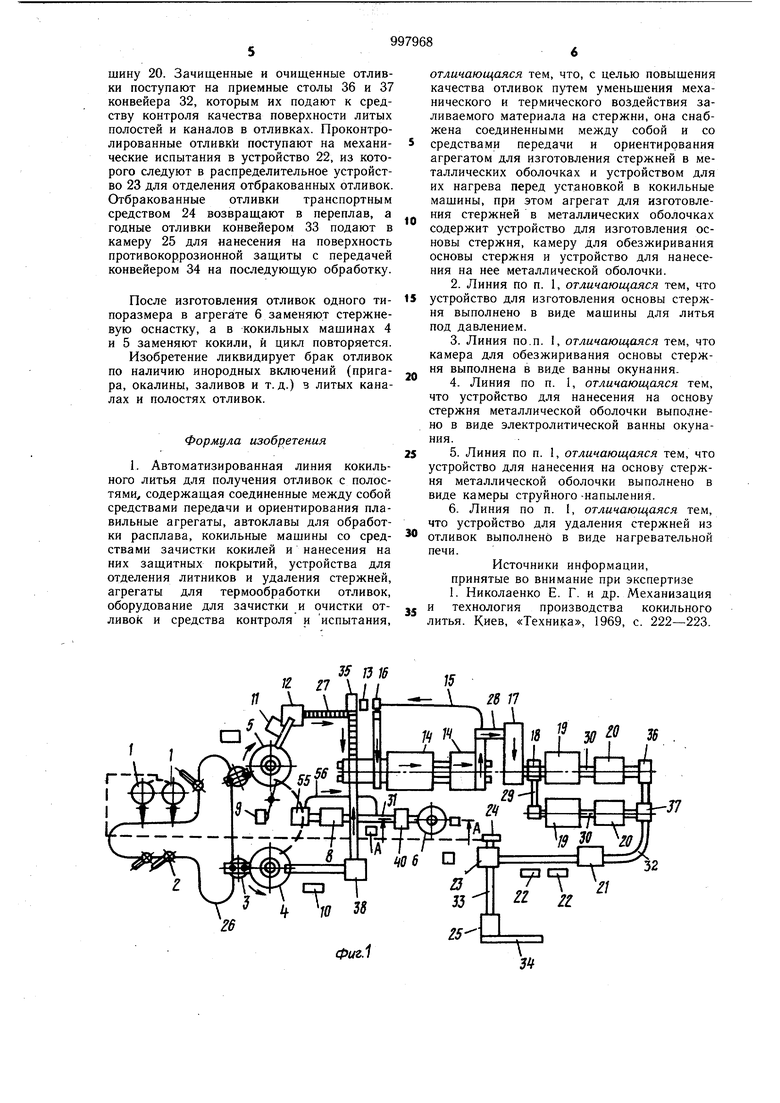

Поставленная цель достигается тем, что автоматизированная линия кокильного литья для получения отливок с полостями, содержащая соединенные между собой средствами передачи и ориентирования плавильные агрегаты, автоклавы для обработки рас10плава, кокильные машины со средствами зачистки кокилей и нанесения на них защитных покрытий, устройства для отделения литников и удаления стержней, агрегаты для термообработки отливок, обору15 дование для зачистки и очистки отливок и средства контроля и испытания, снабжена соединенными между собой и со средствами передачи и ориентирования аграгатом для изготовления стержней в металлических оболочках и устройством для их нагре20ва перед установкой в кокильные машины, при этом агрегат для изготовления стержней в металлических оболочках содержит устройство для изготовления основы стержня, камеру для .обезжиривания основы стержня и устройство для нанесения на нее металлической оболочки. При этом устройство для изготовления основы стержня выполнено в виде машины для литья нод давлением. Камера для обезжиривания основы стержня выполнена в виде ванны окунания. Устройство для нанесения на основу стержня металлической оболочки выполнено в виде электролитической ванны окунания или в виде камеры струйного напыУстройство для удаления стержней из отливок выполнено в виде нагревательной печи. На фиг. 1 показана схема линии; на фиг. 2 - схема машины для изготовления основы стержня; на фиг. 3 - схема камеры для обезжиривания основы стержня; на фиг. 4 - вариант схемы устройства для нанесения на основу стержня металлической оболочки. Линия содержит плавильный агрегат 1 типа вагранки или электропечи, автоклав 2 для рафинирования и модифицирования расплава, заливочные машины 3, карусельные многопозиционные кокильные машины 4 и 5 с оборудованием для очистки и окраски кокилей, агрегат 6 для изготовления стержней 7 в .металлических оболочках, устройство 8 для нагрева стержня 7. устройство 9 установки стержня 7 в кокили .машин 4 и 5, пульт управления 10, манипулятор 1I для извлечения отливок из кокиля, устройство 12 для отделения литников и удаления стержней, манипулятор 13 для ориентации отливок, агрегат 14, выполненный в виде проходной печи для отжига, транспортное средство 15 возврата поддонов, механизм 16 подачи поддонов в агрегат 17 для охлаждения отливок, распределительное устройство 18, механизированные наждачно-обдирочные станки 19, машины 20 для механизированной очистки отливок и ее (их) литых каналов, преимущественно металлической дробью и продувкой сжатым воздухом, средство 21 контроля литых полостей и каналов в отливках, например телеэндоскоп с жестким или гибким световодом, устройство 22 для механических испытаний отливок на твердость, герметичность и т.д., распределительное устройство 23 для отделения отбракованных отливок, транспортное средство 24 для возврата бракованных отливок в переплав, каме.ру 25 для нанесения на поверхность отливки противокоррозионной защиты, монорельс 26 для подачи расплава к заливочным машинам 3 и конвейеры 27-34 с приемными столами 35-38. Агрегат 6 для изготовления стержней 7 в .металлических оболочках содержит устройство для изготовления основы стержня, выполненное в виде машины 39 для литья под давлением, камеру 40 для обезжиривания основы стержня и устройство 41 для нанесения на основу стержня металлической оболочки. Машины 39 литья под давлением содержат плиту 42 крепления подважной части формы, выталкиватели 43 и 44, подвижную обойму 45 формы, полость 46 для стержня 7, неподвижную обойму 47 формы, камеру 48 прессования, прессующий агрегат 49, нагревательную печь 50 с тиглем 51 для стержневой массы 52 и обогреваемый мундштук 53. В качестве стержневой массы может быть использован высокопластичный материал типа расплава, например, на основе алюминия, меди или другого материала с температурой плавления ниже температуры плавления материала отливки или легкоудаляемого материала. Камера 40 для обезжиривания выполнена в виде ванны, заполненной обезжиривающим раствором 54. Устройство 41 для нанесения на основу стержня металлической оболочки выполнено либо в виде ванны с электролитом (фиг. 3), либо в виде проходной камеры струйного напыления (фиг. 4). Устройство 8 для нагрева готового стержня 7 перед установкой в кокильные машины 4 и 5 выполнено в виде проходной нагревательной нечи, содержащей разгрузочный стол 55 и средство 56 возврата поддонов. Линия работает следующим образом. Изготовленные стержни 7 поступают на конвейер 31, которым их подают в устройство 8 .чля подогрева. Подогретые стержни 7 а поддонах поступают на разгрузочный стол 55, с которого устройством 9 или вручную устанавливаются в раскрытые кокили. Одновременно расплав .металла, приготовленный в плавильном агрегате 1 и рафинированный в автоклаве 2, в ковшах подают по .монорельсу 26 и заливочным .машинам 3, из которы.х металл заливают в кокили, в которых отливки охлаждаются до заданной температуры. Охлажденные отливки извлекают из кокиля манипулятором 11 и подают в устройство 12 для отделения литников и удаления стержневой массы из металлической оболочки стержня, оставляемой в отливке, и далее по конвейеру 27 они поступают на приемный стол 35, где с помощью манипулятора 13 их укладывают на поддоны, которые .механизмом 16 подают в агрегат 14 на отжиг. После отжига освобожденные поддоны транспортным средством 15 возвращают на повторную загрузку отливками, а отожженные отливки конвейером 28 загружают в агрегат 17 для охлаждения отливок. Охлажденные отливки поступают в распределительное устройство 18, из которого их конвейером 30 подают на механизированную зачистку наждачно-обдирочными станками 19 и механизированную очистку дробью в машину 20. Зачищенные и очищенные отливки поступают на приемные столы 36 и 37 конвейера 32, которым их подают к средству контроля качества поверхности литых полостей и каналов в отливках. Проконтролированные отливки поступают на механические испытания в устройство 22, из которого следуют в распределительное устройство 23 для отделения отбракованных отливок. Отбракованные отливки транспортным средством 24 возвращают в переплав, а годные отливки конвейером 33 подают в камеру 25 для нанесения на поверхность противокоррозионной защиты с передачей конвейером 34 на последующую обработку.

После изготовления отливок одного типоразмера в arperaiTe 6 заменяют стержневую оснастку, а в кокильных мащинах 4 и 5 заменяют кокили, и цикл повторяется.

Изобретение ликвидирует брак отливок по наличию инородных включений (пригара, окалины, заливов и т.д.) з литых каналах и полостях отливок.

Формула изобретения

1. Автоматизированная линия кокильного литья для получения отливок с полостями, содержащая соединенные между собой средствами передачи и ориентирования плавильные агрегаты, автоклавы для обработки расплава, кокильные мащины со средствами зачистки кокилей и нанесения на них защитных покрытий, устройства для отделения литников и удаления стержней, агрегаты для термообработки отливок, оборудование для зачистки и очистки отливок и средства контроля и испытания.

отличающаяся тем, что, с целью повыщения качества отливок путем уменьщения механического и термического воздействия заливаемого материала на стержни, она снабжена соединенными между собой и со средствами передачи и ориентирования агрегатом для изготовления стержней в металлических оболочках и устройством для их нагрева перед установкой в кокильные мащины, при этом агрегат для изготовления стержней в металлических оболочках содержит устройство для изготовления основы стержня, камеру для обезжиривания основы стержня и устройство для нанесения на нее металлической оболочки.

2.Линия по п. 1, отличающаяся тем, что устройство для изготовления основы стержня выполнено в виде мащины для литья под давлением.

3.Линия по.п. 1, отличающаяся тем, что камера для обезжиривания основы стержня выполнена в виде ванны окунания.

4.Линия по п. I, отличающаяся тем, что устройство для нанесения на основу стержня металлической оболочки выполнено в виде электролитической ванны окунания.

5.Линия по п. , отличающаяся тем, что устройство для нанесения на основу стержня металлической оболочки выполнено в виде камеры струйного-напыления.

6.Линия по п. I, отличающаяся тем, что устройство для удаления стержней из отливок выполнено в виде нагревательной печи.

Источники информации,

принятые во внимание при экспертизе

1. Николаенко Е. Г. и др. Механизация

и технология производства кокильного

литья. Киев, «Техника, 1969, с. 222-223.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Металлический стержень для кокильной отливки | 1937 |

|

SU53298A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

35 JJ№ Ц П ЙТ1 /в Wi 36 .

Авторы

Даты

1983-02-23—Публикация

1977-12-07—Подача