1

Изобретение относится к производству непрерывного стеклянного волокна, в частности к устройству для охлаждения подфильерной зоны стеклоплавильного сосуда, и может быть использовано на заводах стекловолокна.

Известно устройство, где охлаждение подфильерной зоны осуществляется благодаря наличию распределителя охлаждающего агента, соединенного с воздухопроводом 1. Известно устройство для охлаждения подфильерной зоны стеклоплавильного сосуда с продольными и поперечными рядами фильер, включающее распределитель охлаждающего агента, соединенный с воздухопроводом 2.

Недостатком указанных устройств является то, что они не обеспечивают возможность формования волокон из маловязких расплавов в особенности на многорядных сосудах из-за различной степени воздействия воздушного потока на разноудаленные ряды вытягиваемых волокон. Кроме того, устройство, рассчитанное на применение вентиляторного воздуха, громоздко и в случае применения сжатого воздуха становится неэкономичным.

Целью изобретения является обеспечение формования волокон из маловязких расплавов.

Что достигается тем, что устройство снабжено установленной перед распределителем охлаждающего агента камерой выравнивания

давления, а распределитель охлаждающего агента выполнен в виде ступенчатой насадки с каналами и установлен под углом 106-113° к камере выравнивания давления, причем отношение длины ступени к ее высоте составляет 2,5-3,5, длины канала к его диаметру-10-20, а щаг канала составляет 0,35-0,5 шага фильер в продольных рядах сосуда.

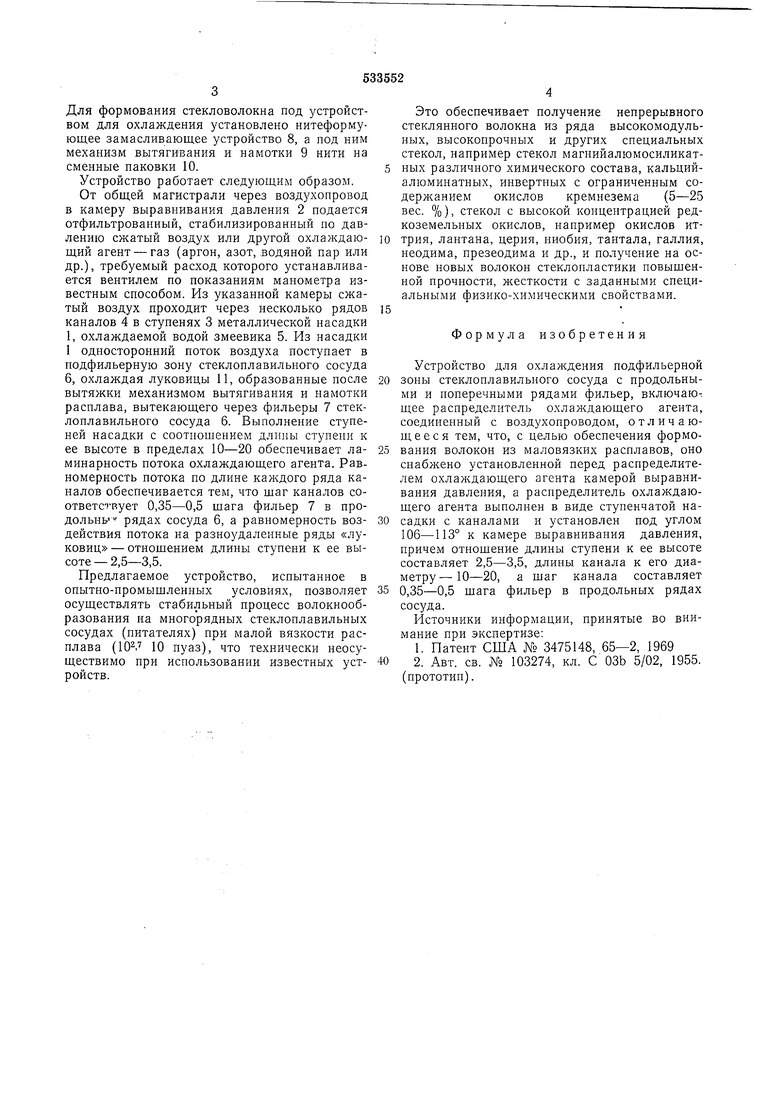

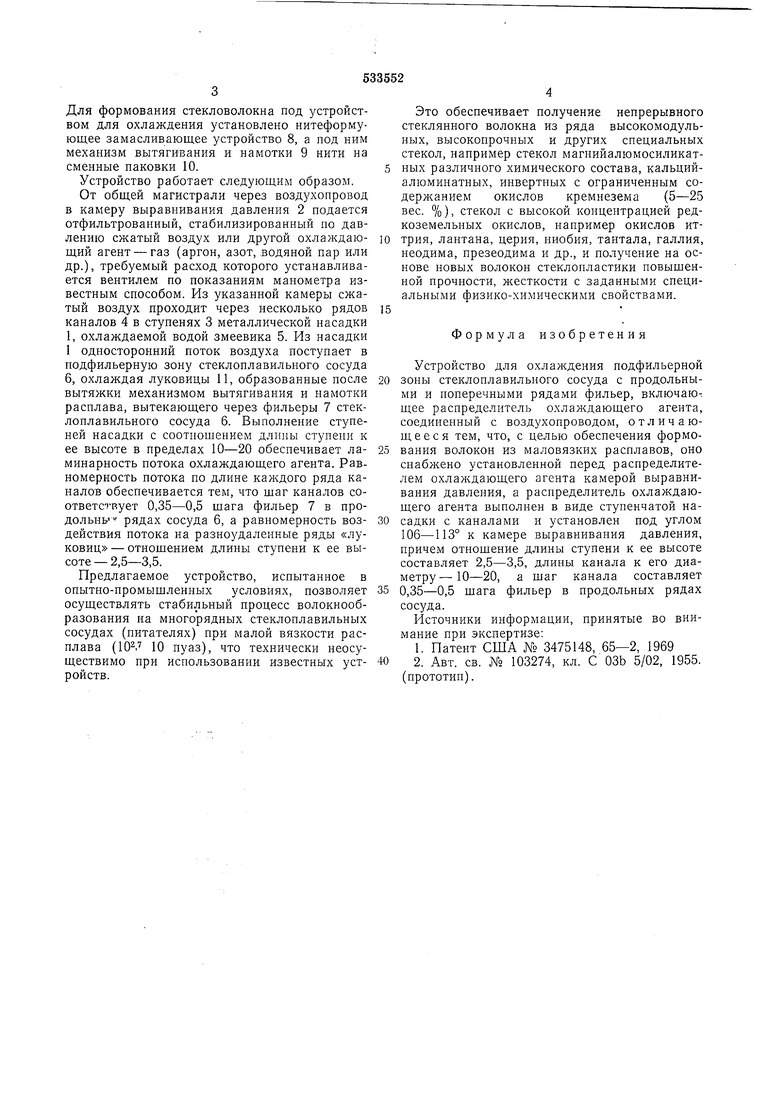

На фиг. 1 представлено устройство в схеме установки для получения непрерывного стекловолокна, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение по А-А на фиг. 1. Устройство включает распределитель охлаждающего агента, выполненный в виде насадки 1, перед которой установлена камера выравнивания давления 2. Насадка состоит из ступеней 3 с каналами 4 в каждой ступени и установлена под углом (а) 106-113° к камере

выравнивания давления; вокруг насадки расположен водоохлажающий змеевик 5.

Устройство установлено в подфильерной зоне стеклоплавильного сосуда 6 с продольными и поперечными рядами фильер 7. Каналы в ступенях расположены с шагом (т), соответствующим 0,35-0,5 шага (k) фильер в продольных рядах сосуда. Ступени в насадке выполнены так, что отношение их длины (Ь) к высоте (а) составляет 2,5-3,5, а отношение

длины (/) канала к его диаметру (d) - 10-20.

Для формования стекловолокна под устройством для охлаждения установлено нитеформующее замасливающее устройство 8, а под ним механизм вытягивания и намотки 9 нити на сменные наковки 10.

Устройство работает следующим образом.

От общей магистрали через воздухопровод в камеру выравнивания давления 2 подается отфильтрованный, стабилизированный по давлению сжатый воздух или другой охлаждающий агент - газ (аргон, азот, водяной пар или др.), требуемый расход которого устанавливается вентилем по показаниям манометра известным способом. Из указанной камеры сжатый воздух проходит через несколько рядов каналов 4 в ступенях 3 металлической насадки 1, охлаждаемой водой змеевика 5. Из насадки 1 односторонний поток воздуха поступает в подфильерную зону стеклоплавильного сосуда 6, охлаждая луковицы 11, образованные после вытяжки механизмом вытягивания и намотки расплава, вытекающего через фильеры 7 стеклоплавильного сосуда 6. Выполнение ступеней насадки с соотношением длины ступени к ее высоте в пределах 10-20 обеспечивает ламинарность потока охлаждающего агента. Равномерность потока по длине каждого ряда каналов обеспечивается тем, что шаг каналов соответствует 0,35-0,5 щага фильер 7 в продольны рядах сосуда 6, а равномерность воздействия потока на разноудаленные ряды «луковиц - отношением длины ступени к ее высоте - 2,5-3,5.

Предлагаемое устройство, испытанное в опытно-промыщленных условиях, нозволяет осуществлять стабильный нроцесс волокнообразования на многорядных стеклоплавильных сосудах (питателях) при малой вязкости расплава (10, 10 пуаз), что технически неосуществимо при использовании известных устройств.

Это обеспечивает получение непрерывного стеклянного волокна из ряда высокомодульных, высокопрочных и других специальных стекол, например стекол магнийалюмосиликатных различного химического состава, кальцийалюминатных, инвертных с ограниченным содерл анием окислов кремнезема (5-25 вес. %), стекол с высокой концентрацией редкоземельных окислов, например окислов иттрия, лаптана, церия, ниобия, тантала, галлия, неодима, презеодима и др., и получение на основе новых волокон стеклопластики повыщенной прочности, лсесткости с заданными специальными физико-хнмическими свойствами.

Формула изобретения

Устройство для охлаждения нодфильерной

зоны стеклоплавильного сосуда с нродольными и ноперечными рядами фильер, включаю-, щее распределитель охлаледающего агента, соединенный с воздухопроводом, отличающееся тем, что, с целью обеспечения формования волокон из маловязких расплавов, оно снабжено установленной перед распределителем охлал :дающего агента камерой выравнивания давления, а раснределитель охлаждающего агента выполнен в виде ступенчатой насадки с каналами и установлен нод углом 106-113° к камере выравнивания давления, причем отпощение длины ступени к ее высоте составляет 2,5-3,5, длины канала к его диаметру- 10-20, а шаг канала составляет

0,35-0,5 щага фильер в продольных рядах сосуда.

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3475148, 65-2, 1969

2. Авт. св. № 103274, кл. С ОЗЬ 5/02, 1955. (прототип).

3

, J nnnnnnnnnp - : ,Р

и 1 II/ /Tti7 ,/

7 -

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Устройство для получения волокон из термопластичных материалов | 1982 |

|

SU1077856A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1992 |

|

RU2094400C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1131838A1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Устройство для вытягивания нити | 1980 |

|

SU912692A1 |

| Устройство для получения волокна из термопластичного материала | 1986 |

|

SU1392037A1 |

Авторы

Даты

1976-10-30—Публикация

1974-07-09—Подача