(5) УСТРОЙСТВО для ВЫТЯГИВАНИЯ нити

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливающее устройство | 1978 |

|

SU726039A1 |

| Устройство для охлаждения подфильерной зоны стеклоплавильного сосуда | 1974 |

|

SU533552A1 |

| Способ стабилизации процесса выработки непрерывного стеклянного волокна | 1975 |

|

SU595260A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| Замасливающее устройство | 1974 |

|

SU521237A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАМАСЛИВАНИЯ СТЕКЛОВОЛОКНА | 1964 |

|

SU166472A1 |

| Устройство для замасливания движущейся нити | 1989 |

|

SU1719486A1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

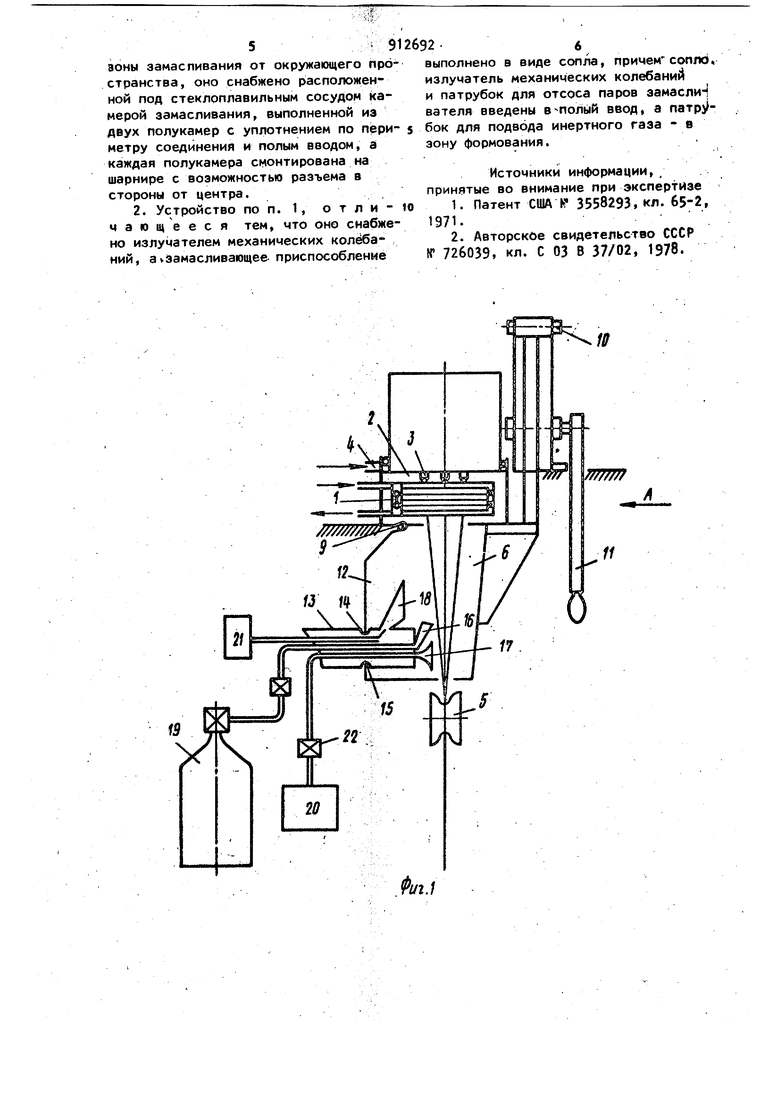

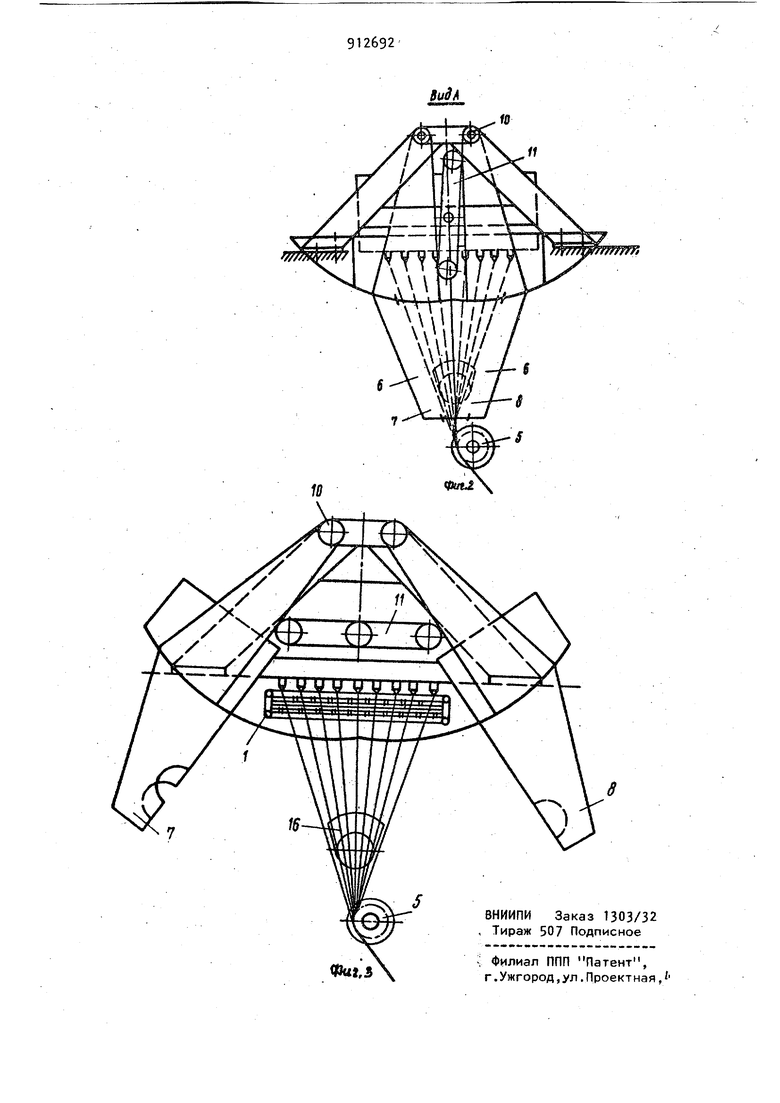

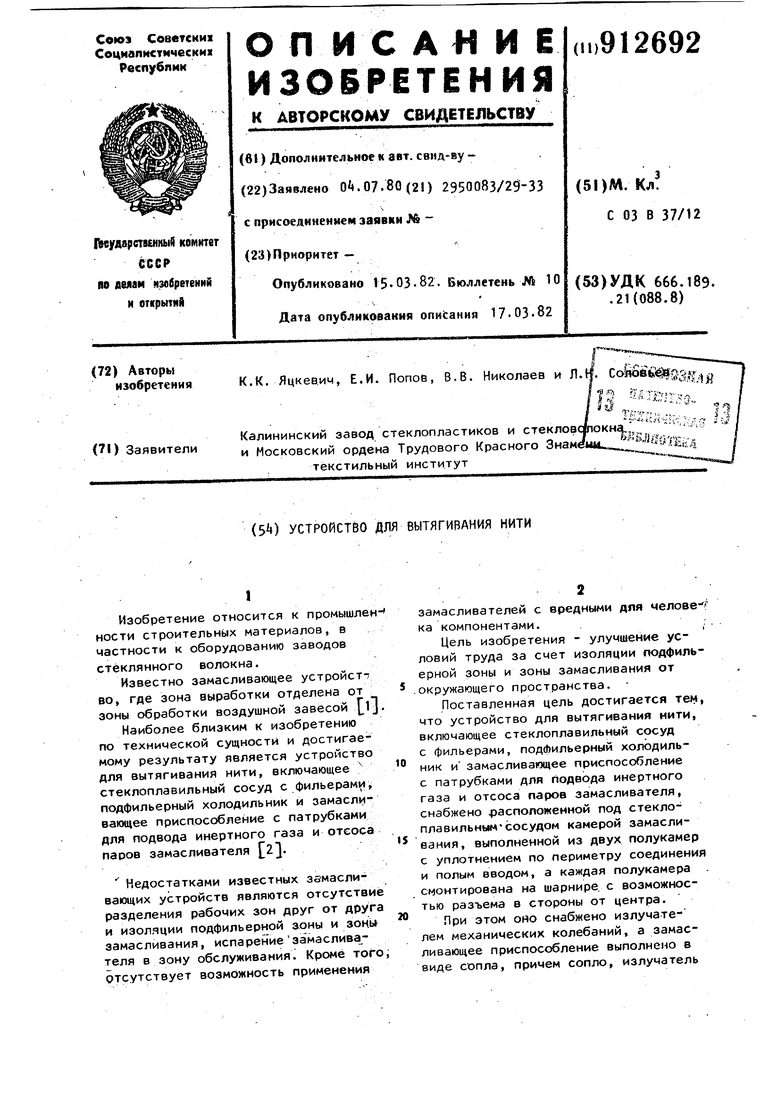

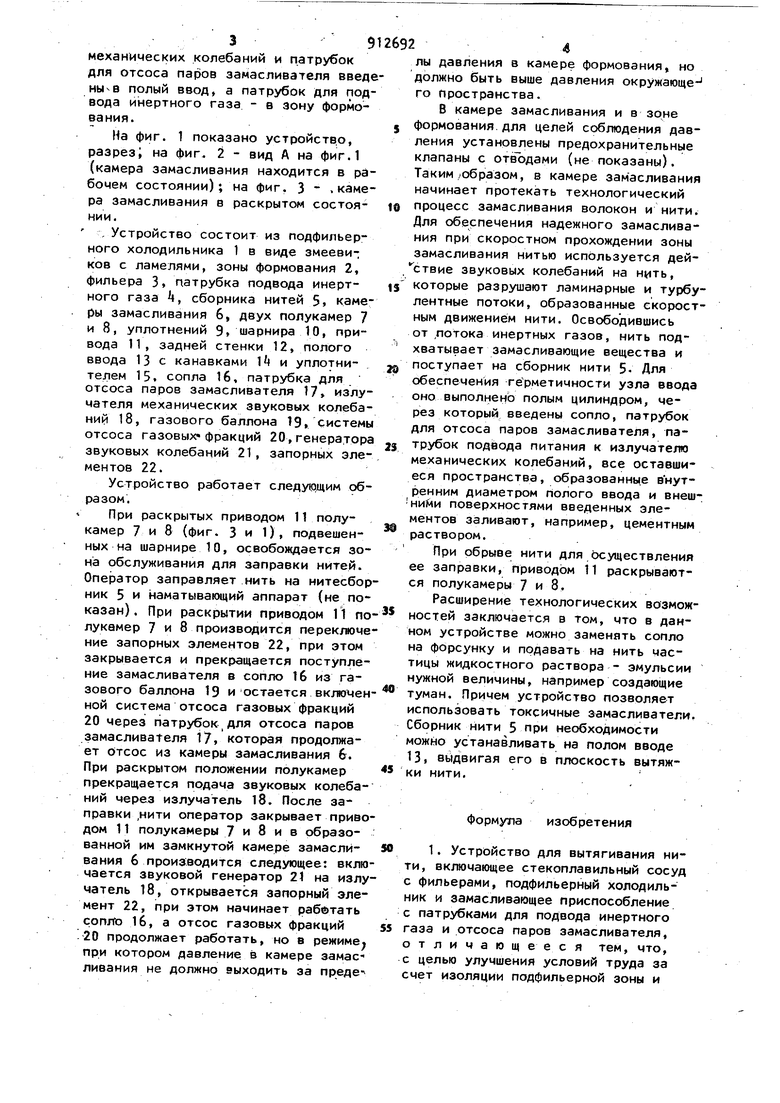

Изобретение относится к промышлен ности строительных материалов, в частности к оборудованию заводов стеклянного волокна. Известно замасливающее устройство, где зона выработки отделена от зоны обработки воздушной завесой 1J Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для вытягивания нити, включающее стеклоплавильный сосуд с фильерами, подфильерный холодильник и замасливающее приспособление с патрубками для подвода инертного газа и отсоса паров замасливателя 22 Недостатками известных замасливающих устройств являются отсутствие разделения рабочих зон друг от друга и изоляции подфильерной зоны и зоны замасливания, испарениезамасливателя в зону обслуживания Кроме того отсутствует возможность применения замасливателеи с вредными для челове- ка компонентами. Цель изобретения - улучшение условий труда за счет изоляции подфильерной зоны и зоны замасливания от .окружающего пространства. Поставленная цель достигается тем, что устройство для вытягивания нити, включающее стеклоплавильный сосуд с фильерами, подфильерный холодильник и замасливающее приспособление с патрубками для подвода инертного газа и отсоса паров замасливателя, снабжено расположенной под стеклоплавильным сосудом камерой замасливания, выполненной из двух полукамер с уплотнением по периметру соединения и полым вводом, а каждая полукамера смонтирована на шарнире, с возможностью разъема в стороны от центра. При этом оно снабжено излучателем механических колебаний, а замасливающее приспособление выполнено в виде сопла, причем сопло, излучатель механических колебаний и патрубок для отсоса паров замасливателя введе ны-в полый ввод, а патрубок для подвода инертного газа - в зону формования. Иа фиг. 1 показано устройство, разрезi на фиг. 2 - вид А на фиг.1 (камера замасливания находится в рабочем состоянии); на фиг. 3 .камера замасливания в раскрытом состояНИИ. , Устройство состоит из подфильерного холодильника 1 в виде змеевиков с ламелями, зоны формования 2, фильера 3, патрубка подвода инертного газа , сборника нитей 5. камеры замасливания 6, двух полукамер 7 и 8, уплотнений 9 шарнира 10, привода 11, задней стенки 12, полого ввода 13 с канавками И и уплотнителем 15t сопла 16, патрубка для отсоса паров замасливателя 17 излучателя механических звуковых колебаний 18, газового баллона 19 системы отсоса газовых фракций 20,генератора звуковых колебаний 21, запорных элементов 22. Устройство работает следующим образом. При раскрытых приводом 11 полукамер 7 и 8 (фиг. 3 и 1), подвешенных на шарнире 10, освобождается зона обслуживания для заправки нитей. Оператор заправляет нить на нитесбор ник 5 и наматывающий аппарат (не показан) . При раскрытии приводом И по лукамер 7 и 8 производится переключе ние запорных элементов 22, при этом закрывается и прекращается поступление замасливателя в сопло 16 из газового баллона 19 и остается включен ной система отсоса газовых фракций 20 через Натрубок для отсоса паров замасливателя 17, которая продолжает отсос из камеры замасливания 6. При раскрытом положении полукамер прекращается подача звуковых колебаний через излучатель 18. После заправки ,нити оператор закрывает приво дом 11 полукамеры 7 и 8 и в образованной им замкнутой камере замасливания 6 производится следующее: вклю чается звуковой генератор 21 на излу чатель 18, открывается запорный элемент 22, при этом начинает работать сопло 16, а отсос газовых фракций .20 продолжает работать, но в режиме, при котором давление в камере замас ливания не должно выходить за преде лы давления в камере формования, но олжно быть выше давления окружающего Пространства. В камере замасливания и в зоне формования.для целей соблюдения давления установлены предохранительные клапаны с отводами (не показаны). Таким/образом, в камере замасливания начинает протекать технологический процесс замасливания волокон и нити. Для обеспечения надежного замасливания при скоростном прохождении зоны замасливания нитью используется действие звуковых колебаний на нить, которые разрушают ламинарные и турбулентные потоки, образованные скоростным движением нити. Освободившись от потока инертных газов, нить подхватывает замасливающие вещества и поступает на сборник нити S- Для обеспечения герметичности узла ввода оно выполнено полым цилиндром, через который введены сопло, патрубок для отсоса паров замасливателя, патрубок подвода питания к излучателю механических колебаний, все оставшиеся пространства, образованны.е внутренним диаметром Полого ввода и внешниМи поверхностями введенных элементов заливают, например, цементным раствором. При обрыве нити для бсуществления ее заправки, приводом 11 раскрываются полукамеры 7 и 8. Расширение технологических возможностей заключается в том, что в данном устройстве можно заменять сопло на форсунку и подавать на нить частицы жидкостного раствора - эмульсии нужной величины, например создающие туман. Причем устройство позволяет использовать токсичные замасливатеяи. Сборник нити 5 при необходимости можно устанавливать на полом вводе 13| ввдвигая его в плоскость вытяжки нити. Формула изобретения 1. Устройство для вытягивания нити, включающее стекоплавильный сосуд с фильерами, подфильерный холодильник и замасливающее приспособление с патрубками для подвода инертного газа и отсоса паров замасливателя, отличающееся тем, что, с целью улучшения условий труда за счет изоляции подфильерной зоны и

зоны замаспивания от окружающего пространства, оно снабжено расположенной под стеклоплавильным сосудом камерой замасливания, выполненной из двух полукамер с уплотнением по периметру соединения и полым вводом, а каждая полукамера смонтирована на шарнире с возможностью разъема в стороны от центра.

выполнено в виде сопла, причем сопло, излучатель механических колебани и патрубок для отсоса паров замаслиН вателя введены в-полый ввод, а патрУбок для подвода инертного газа - в зону формования.

Источники информации,, принятые во внимание при экспертизе

Авторы

Даты

1982-03-15—Публикация

1980-07-04—Подача