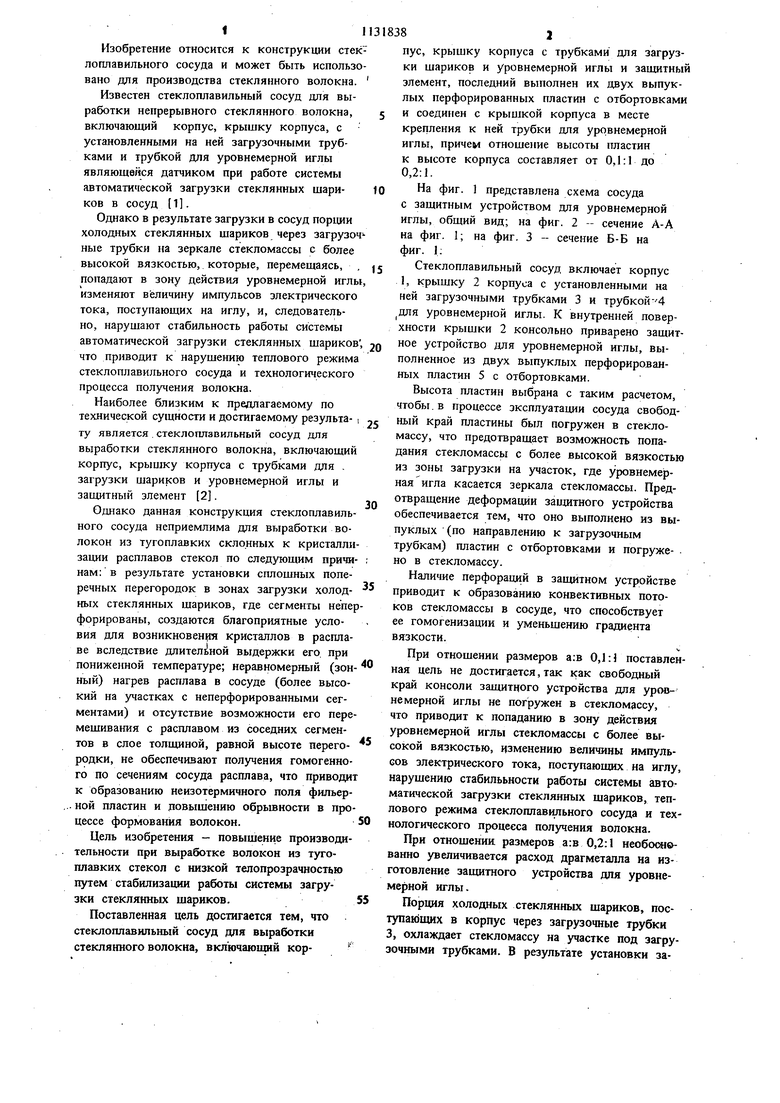

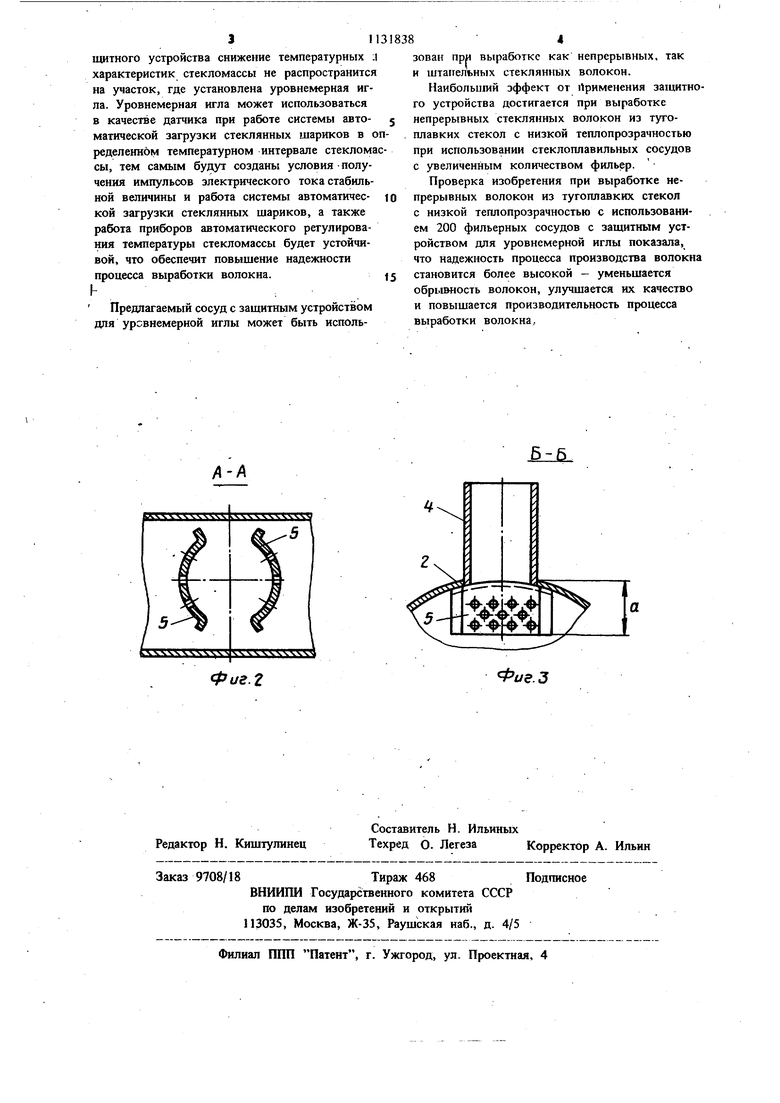

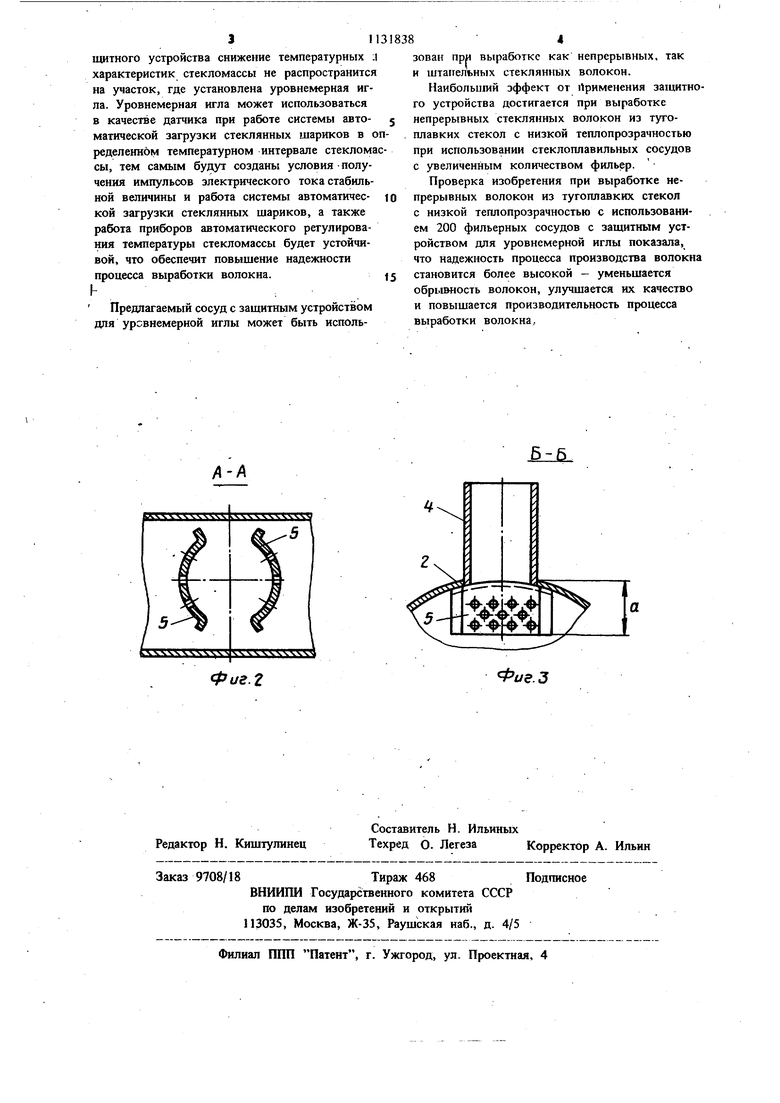

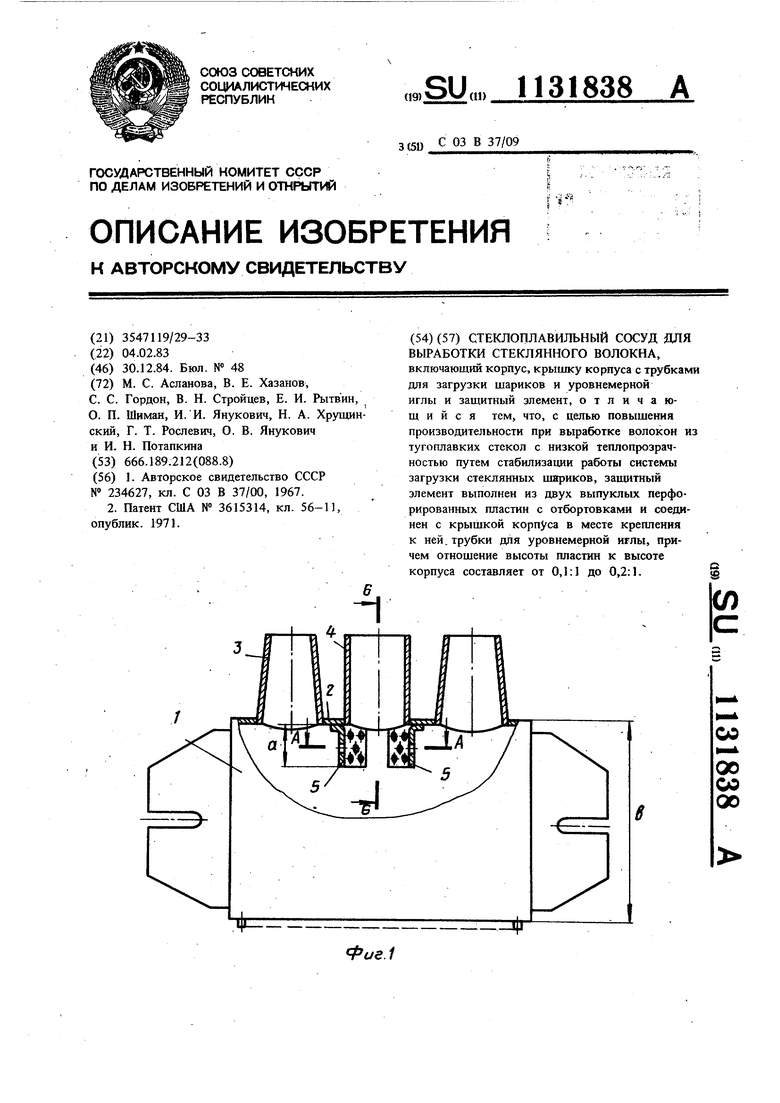

Изобретение относится к конструкции стек лоплавильного сосуда и может быть использо вано для производства стеклянного волокна. Известен стеклоплавильный сосуд для выработки непрерывного стеклянного волокна, включающий корпус, крышку корпуса, с установленными на ней загрузочными трубками и трубкой для уровнемерной иглы являю1цв; ся датчиком при работе системы автоматической загрузки стеклянных шариков в сосуд 1 . Однако в результате загрузки в сосуд порции холодных стеклянных шариков через загрузоч ные трубки на зеркале стекломассы с более высокой вязкостью, которые, перемешаясь, попадают в зону действия уровнемерной игль изменяют величину импульсов электрического тока, поступаюших на иглу, и, следовательно, нарушают стабильность работы системы автоматической загрузки стеклянных шариков что приводит к нарушению теплового режима стеклоплавильного сосуда и технологического процесса получения волокна. Наиболее близким к предлагаемому по технической сушности и достигаемому результату является . стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус, крышку корпуса с трубками для . загрузки шариков и уровнемерной иглы и защитный элемент 2. Однако данная конструкция стеклоплавильного сосуда неприемлима для выработки волокон из тугоплавких склонных к кристалли зации расплавов стекол по следующим причи нам: в результате установки сплошных поперечных перегородок в зонах загрузки холодных стеклянных шариков, где сегменты непер форированы, создаются благоприятные условия для возникновеищ кристаллов в расплаве вследствие длительной выдержки его. при пониженной температуре; неравномерный (зон ный) нагрев расплава в сосуде (более высокий на участках с неперфорированными сегментами) и отсутствие возможности его пере мешивания с расплавом из соседних сегментов в слое толщиной, равной высоте перегородки, не обеспечивают получения гомогенного по сечениям сосуда расплава, что приводи к образованию неизотермичного поля фильер,..ной пластин и повышению обрьшности в про цессе формования волокон. Цель изобретения - повышение производи. тельности при выработке волокон из тугоплавких стекол с низкой телопрозрачностью путем стабилизации работы системы загрузки стеклянных шариков. Поставленная цель достигается тем, что стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус, крышку корпуса с трубками для загрузки шариков и Уровнемерной иглы и защитный элемент, последний выполнен их двух выпуклых перфорированных пластин с отбортовками и соединен с крышкой корпуса в месте крепления к ней трубки для уровнемерной иглы, причем отношение высоты пластин к высоте корпуса составляет от 0.1:1 до 0,2:1. На фиг. 1 представлена схема сосуда с защитным устройством для уровнемерной иглы, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1: Стеклоплавильный сосуд включает корпус 1, крышку 2 корпуса с установленными на ней загрузочными трубками 3 и трубкой-4 для уровнемерной иглы. К внутренней поверхности крышки 2 консольно приварено зашитное устройство для уровнемерной иглы, выполненное из двух выпуклых перфорированных пластин 5 с отбортовками. Высота пластин выбрана с таким расчетом, чтобы, в процессе эксплуатации сосуда свободный край пластины был погружен в стекломассу, что предотвращает возможность попадания стекломассы с более высокой вязкостью из зоны загрузки на участок, где уровнемерная игла касается зеркала стекломассы. Предотвращение деформации заиштного устройства обеспечивается тем, что оно выполнено из выпуклых (по направлению к загрузочным трубкам) пластин с отбортовками и погружено в стекломассу. Наличие перфораций в защитном устройстве приводит к образованию конвективных потоков стекломассы в сосуде, что способствует ее гомогенизации и уменьшению градиента вязкости. При отношении размеров а:в 0,1 :J поставленная цель не достигается, так как свободный край консоли защитного устройства для уровне мерной иглы не погружен в стекломассу, что приводит к попаданию в зону действия уровнемерной иглы стекломассы с более высокой вязкостью, изменению величины импульсов электрического тока, поступающих на иглу, нарушению стабилььности работы системы автоматической загрузки стеклянных шариков, теплового режима стеклоплавильного сосуда и технологического процесса получения волокна. При отнощеник размеров а:в 0,2:1 необошеванно увеличивается расход драгметалла на изготовление защитного устройства для уровнемерной иглы. Порция холодных стеклянных шариков, поступайщих в корпус через загрузочные трубки 3, охлаждает стекломассу на участке под загрузочными трубками. В результате установки защитного устройства снижение температурных и характеристик стекломассы не распространится на участок, где установлена уровнемерная игла. Уровнемерная игла может использоваться в качестве датчика при работе системы авто- j матической загрузки стеклянных шариков в определенном температурном интервале стекломассы, тем самым будут созданы условия получения импульсов электрического тока стабильной величины и работа системы автоматичес- ю кой загрузки стеклянных шариков, а также работа приборов автоматического регулирования температуры стекломассы будет устойчивой, что обеспечит повышение надежности процесса выработки волокна.

-..

Предлагаемый сосуд с защитным устройством для урсвнемериой иглы может быть использован при выработке как непрерывных, так и штапельных стеклянных волокон.

Наибольший эффект от применения защитнго устройства достигается при выработке непрерывных стеклянных волокон из тугоплавких стекол с низкой теплопрозрачностью при использовании стеклоплавильных сосудов с увеличенным количеством фильер.

Проверка изобретения при выработке непрерывных волокон из тугоплавких стекол с низкой теплопрозрачностью с использованием 200 фильерных сосудов с защитным устройством для уровнемерной иглы показала, что надежность процесса производства волокн становится более высокой - уменьшается обрывность волокон, улучшается их качество и повышается производительность процесса выработки волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1094856A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКНА | 1991 |

|

RU2013387C1 |

| Малогабаритный стеклоплавильный сосуд | 1974 |

|

SU510443A2 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1983 |

|

SU1167160A2 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Стеклоплавильный сосуд | 1989 |

|

SU1710528A1 |

СТЕКЛОПЛАВИ.Г1ЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА, включающий корпус, крышку корпуса с трубками для загрузки шариков и уровнемерной иглы и защитный элемент, отличающийся тем, что, с целью повышения производительности при выработке волокон из тугоплавких стекол с низкой теплопрозрачностью путем стабилизации работы системы загрузки стеклянных шариков, защитный элемент выполнен из двух выпуклых перфорированных пластин с отбортовками и соединен с крышкой корпуса в месте крепления к ней. трубки для уровнемерной иглы, причем отношение высоты пластин к высоте корпуса составляет от 0,1:1 до 0,2:1. СО 00 со 00

А-А

Фиг. 2

Фие.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАЛОГАБАРИТНЫЙ СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 0 |

|

SU234627A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3615314, кл | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-12-30—Публикация

1983-02-04—Подача