2. Устройство по п, 1, о т л и - ми, чающееся тем, что перфори- ной рованная пластина выполнена с ребра- ми.

расположенными с ее наружповерхности между фильера

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения волокон в зоне формования | 1975 |

|

SU595261A1 |

| Устройство для изготовления стекловолокна | 1979 |

|

SU971087A3 |

| Устройство для формования волокон из неорганических расплавов | 1985 |

|

SU1300012A1 |

| Устройство для охлаждения подфильерной зоны стеклоплавильного сосуда | 1974 |

|

SU533552A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

1 УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, преимущественно стекла, содержащее питатель с фильерной пластиной в дне и узел охлаждения подфильерной зоны, отличающееся тем, что, с целью экономии, электроэнергии и драгоценных металлов, повышения производительности устройства и улучшения условий труда за счет уменьшения теплового излучения от фильерной пластины, узел oSлаждения подфильерной зоны выполнен в виде установленной параллельно фильерной пластине охлаждаемой перфорированной пластины и слоя теплоизоляции, расположенного между пластинами, причем отверстия перфорированной пластины концентричны отверстиям фильер фильерной пластины и отношение их диаметра к наружяому диаметру фильер составляет 1,15-2,00, а отношение расстояния между наружной поверхностью (Л рированной пластины и срезом фильер ;к наружному диаметру фильер составляет не более 0,70. оооопсхю 00 ел СП

Изобретение относится к производ ству стеклянных волокон, а именно к устройству для получения волокон из термопластичного материала, и мо жет быть использовано на предприятия по производству стекловолокна. Известны устройства для получеция волокон, содержащие фильерный питатель и узел охлаждения подфильер ной зоны, который может быть выполнен в виде трубчатого полого элемен та, сплюснутого в центре и расположенного ниже между рядами фильеЬ, по элементу циркулирует охлаждающий агент flj, либо в виде форсунки, расположенной между рядами фильер по периферии фильернрй пластины Г2 2, либо в виде трубчатых петель направленных в сторону фильер питателя ГзД. , Все указанные устройства для полу чения стекловолокон не могут обеспе чить увеличение производительности выраоотки волокон вследствие того, что интенсивность охлаждения подфильерной зоны снижается из-за дей ствия на фильеры и луковицы стекломассы, образующиеся у фильер, мощного теплового излучения от фильерной пластины. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения волокон из термопласти ного материала, преимущественно стекла, включающее питатель с фильернрй пластиной и узел охлаждения подфильерной зоны С4.3. В данном устройстве узел охлаждения выполнен в,виде системы ламелей (пластин), расположенных между рядами фильер и соединенных с коллектором, по которому циркулирует охлаждающий агент. Охлаждение луковиц стекломассы происходит за счет конвективного обмена при контакте воздуха с ламелями. Недостатком указанного устройства является наличие большого теплового излучения от открытой поверхности фильерной пластины, что приводит к снижению интенсивности охлаждения стекломассы в луковице, к безвозвратной потере до 1/3 тепла, внщеляемого фильерной пластиной питатез1Я, увеличивает безвозвратные потери драгметаллов за счет возгонкиf повышение температуры среза фильеры приводит к увеличению смачивания стекломассой фильеры, что снижает стабильность процесса выработки волокна, особенно при больших дебитах фильер. Снижение интенсивности охлаждения луковицы не обеспечивает увеличение съема расплава из одного отверстия фильеры, а также не позволяет увеличить количество отверст.ий на единице площади, а также фильерной пластины. Кроме того, сильное тепловое излучение значительно уя шает условия труда обслуживающего персонала. Цель изобретения - экономия электроэнергии и драгметаллов, повышение производительности устройства и улучшение условий труда за счет уменьшения теплового излучения от фильерной пластины. Поставленная цель достигается тем, что в устройстве для получения волокон из термопластичных материалов, преимущественно стекла, содержащем питатель с фильерной пластиной в дне и узел охлаждения подфильерной зоны, узел охлаждения подфильерной зоны выполнен в виде установленной параллельно фильерной пластине охлаждаемой перфорированной пластины и слоя теплоизоляции, расположенного между пластина1«ш, причем отверстия перфорированной пластины концентричны с отверстиями фильер фильерной пластины и отношение их диаметра ,к наружному диаметру фильер составлярт 1,15 - 2,00, а отнсяиение расстояния между наружной поверхностью пер)форированной пластины и срезом фильрр к наружному диаметру фильер составляет не более 0,70. При этом перфорированная пластина выполнена с ребрами, расположенными с ее наружной поверхности между фильерами. На чертеже схематически представлено устройство,общий вид. Устройство включает фильерный питатель 1 с токоподводами 2 на тор. цах (на чертеже показан один токопровод) с фильерной пластикой 3 в дне, фильерам 4. Параллельно фильерной пластине установлена охлаждаемая пластина 5, которая выполнена перфорированной. Между фильерной пластиной и охлаждаемой пластиной расположен слой теплоизоляции 6. К охлаждаемой пластине присоединен трубопровод 7 с охлаждающим агентом. Охлаждаемая пластина 5 может быть выполнена из недефицитных дешевых материалов (меди, дюралюминия, нержавеющей стали), так как она охлаждается до температуры не более , Как вариант выполнения, к наружной поверхности пластины 5 приварены ребра 8, которые расположены между фильерами

Охлаждаемая пластина устанавливается так, что отношение расстояния Н. между наружной поверхностью ее и срезом фильеры к наружному диаметру с1 фильеры составляет не более 0,7.

Да.нное соотношение определено экспериментальным путем. Если указанное соотношение больше 0,7, то уменьшается слой .теплоизоляции или возникает необходимость увеличить длину фильеры; в верхней части лу;ковицы образуется большая застойная

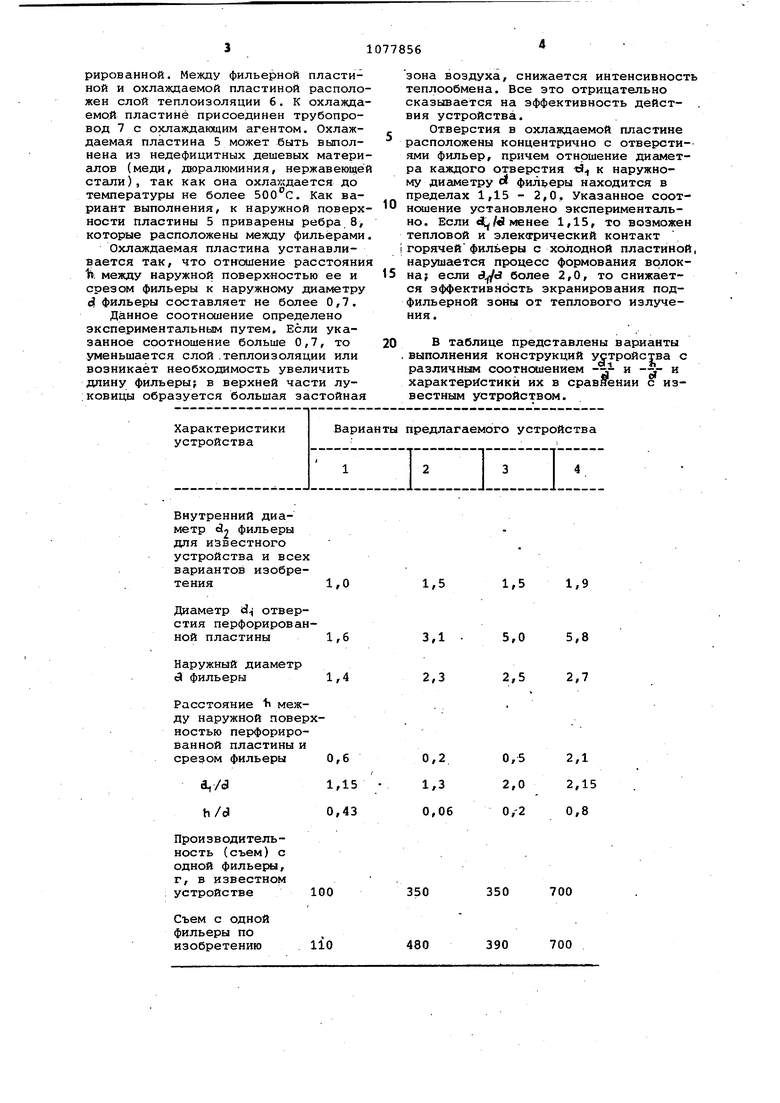

Внутренний диаметр «Зл фильеры для известного устройства и всех вариантов изобретения

Диаметр d отверстия перфорированной пластины

Наружный диаметр

и фильеры

Расстояние 1 между наружной поверностью перфорированной пластины и срезом фильеры

cL,/d

h/d

Производительность (съем) с одной фильеры, г, в известном устройстве

Съем с одной фильеры по изобретению

зона воздуха, снижается интенсивность теплообмена. Все это отрицательно сказывается на эффективность действия устройства.

Отверстия в охлаждаемой пластине расположены концентрично с отверсти-ями фильер, причем отношение диаметра каждого отверстия -d к наружному диаметру rf фильеры находится в пределах 1,15 - 2,0, Указанное соотношение установлено экспериментально. Если менее 1,15, то возможен тепловой и элексгрический контакт горячейфильеры с холодной пластиной, нарушается процесс формования врлок5 на; если более 2,0, то снижается эффективность экранирования подфильерной зоны от теплового излучения.

0 В таблице представлены варианты , выполнения конструкций устройства с различным соотношением --v- и и характеристики их в сравнении с известным устройством.

1,5 1,9

1,5

3,1 . 5,0 5,8

2,5 2,7

2,3

2,1

0,5

2,15 2,0 0,8 0/2

350

700

350

700

390

480 Из таблицы видно, что при одинаковых внутренних диаметрах фильер устройства в сравнении с известным (Наилучшие результаты получены в вар jaHTax 173, в которых соотношения - и соответствуют оптимальным (Величинам, указанным в формуле изобретения. Указанные конструкции устройств имеют в сравнении с известным устрой ством увеличенный съем стекломассы с одной фильеры: 110 г вместо 100 (вариант 1), 480 вместо 350 (вариант 2 ), 390 вместо 3-50 (вариант 3). Устройство по варианту 4 не дает положительных результатов; наблюдается увеличение теплового потока от филье ной пластины, съем остался идентичным с известном устройством - 700 г Устройство работает следующим образом. Загружаемые в питатель стеклошари ки 9 плавятся за счет нагрева их до требуемой температуры, создаваемой в питателе 1, к которому подведен электрический ток через токопровода 2. Вытягиваемые из фильер 4 потоки стекломассы образуют у среза фильер луковицы 10. Охлаждение луковиц для дальнейшего формования из них волокон происходит от охлаждаемой пластины 5. На слое изоляции 6 создается градиент температур, благодаря чему уменьшается тепловой поток от фильерной пластины к охлаждаемой. Технико-экономический эффект от использования изобретения в сравнении с известным устройством выражается в экономии электроэнергии (ориентировочно на 7%) за счет резкого уменьшения потери тепла от фильерной пластины; увеличении съема стекломассы с одной фильеры на 10 40%, что повышает производительность устройства. Кроме того, снижается капельная обрывность волокон.Эконогмия драгметсшлов достигается за счет возможности уменьшения толщины фильерной пластины, имеющей более высокую температуру, а также за счет того, что продукты возгонки драгоценных металлов в основном конденсируется на холодной поверхности охлаждаемой пластины, позволяя уменьшить их безвозвратные потери, кроме того, имеется возможность уплотнения фильерного поля и уменьшения его габаритов. Уплотнение фильерного поля обеспечивается снижением температуры воздуха на уровне среза фильер, что уменьшает склонность их к смачиванию стекломассой. Повышается производительност ь труда оператора, так как улучшаются условия его работы в результате снижения излучения от фильерной пластины.

Авторы

Даты

1984-03-07—Публикация

1982-09-14—Подача