где iC - разность между текущим значением содержания углерода в стали и заданным остаточным.

Изобретение относится к черной еталлургии, а именно к процессам стали.

Цель изобретения - повышение стойкости огнеупорной футеровки и снижение потерь легирующих элементов за счет регулирования температурного режима плавки.

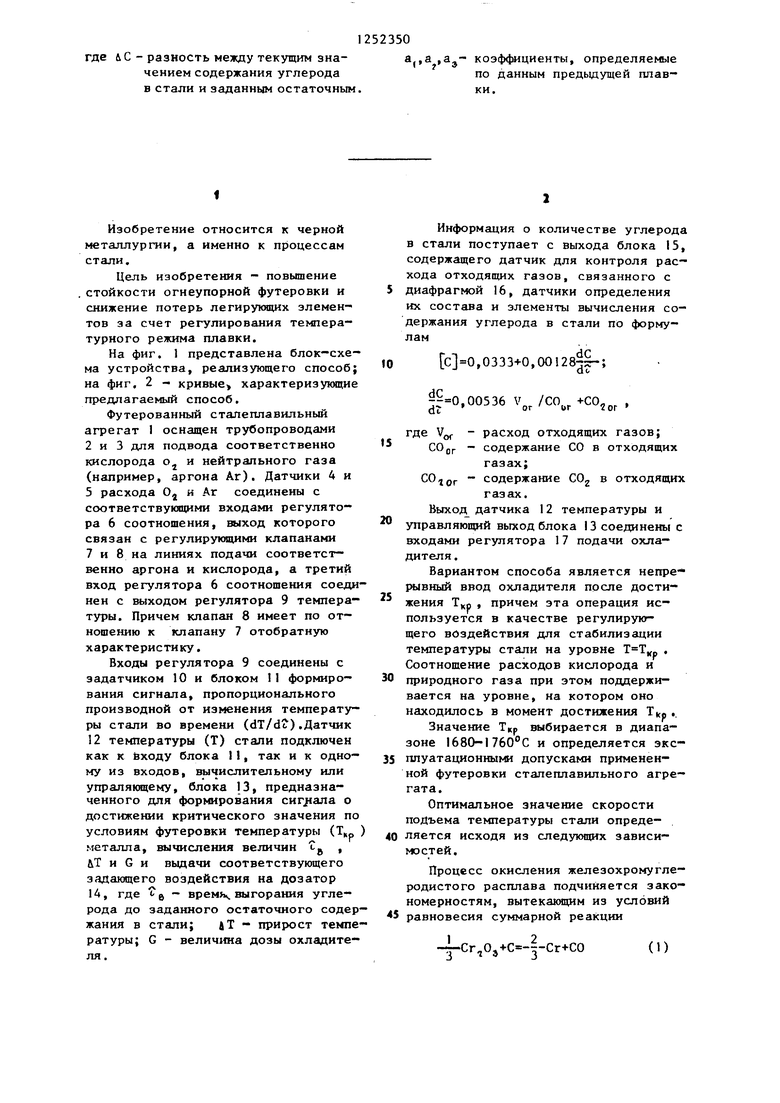

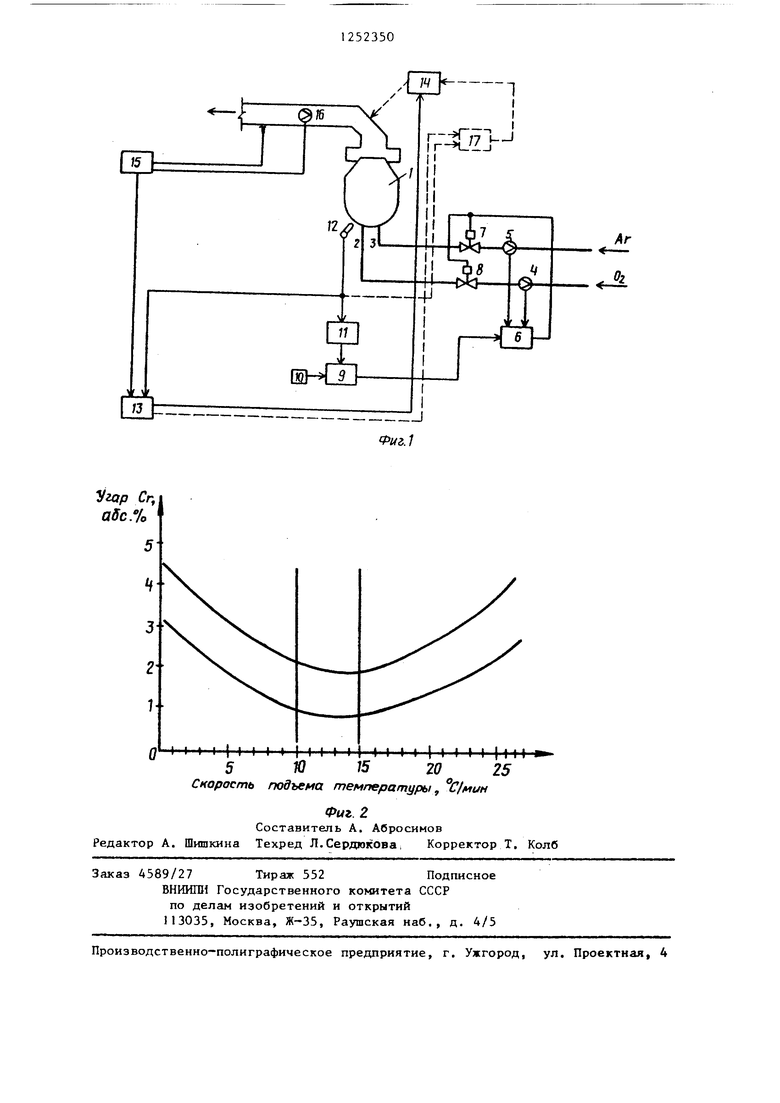

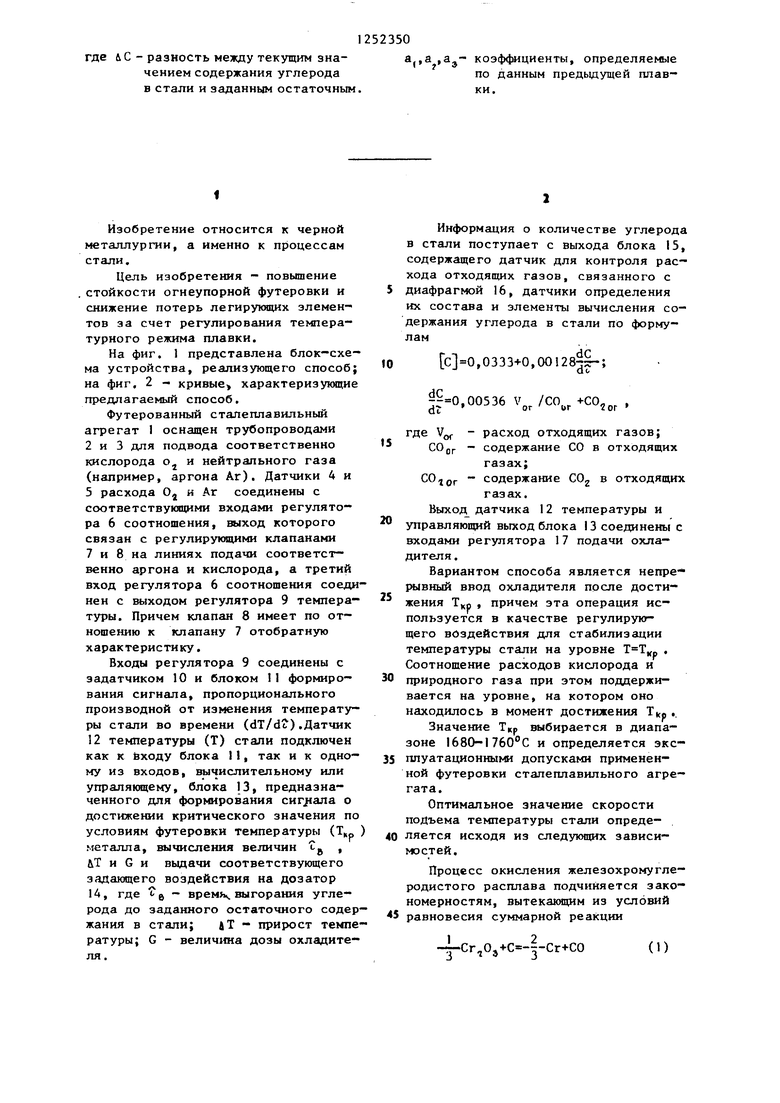

На фиг. 1 представлена блок-схеа устройства, реализующего способ; а фиг. 2 - кривые характеризующие редлагаемый способ.

Футерованный сталеплавильный грегат 1 оснащен трубопроводами 2 VI Ъ для подвода соответственно ислорода Oj и нейтрального газа (например, аргона Аг). Датчики 4 и 5 расхода О и Аг соединены с оответствующими входами регулятоа 6 соотношения, выход которого связан с регулирующими клапанами 7 и 8 на линиях подачи соответственно аргона и кислорода, а третий вход регулятора 6 соотношения соединен с выходом регулятора 9 температуры. Причем клапан 8 имеет по отношению к клапану 7 отобратную характеристику.

Входы регулятора 9 соединены с задатчиком 10 и блоком 11 формирования сигнала, пропорционального производной от изменения температуры стали во времени (dT/d).Датчик 12 температуры (Т) стали подключен как к йходу блока I1, так и к одному из входов, вычислительному или упрапякицему, блока 13, предназначенного для формирования о достижении критического значения по условиям футеровки температуры ( ) металла, вычисления величин tg , ЛТ и G и выдачи соответствующего задающего воздействия на дозатор 14, где 6 врем}к. выгорания углерода до заданного остаточного содержания в стали; 4Т - прирост температуры; G - величина дозы охладителя.

а.а. коэффициенты, определяемые по данным предыдущей плавки.

Информация о количестве углерода в стали поступает с выхода блока 15, содержащего датчик для контроля расхода отходящих газов, связанного с диафрагмой 16, датчики определения их состава и элементы вычисления содержания углерода в стали по формулам

,0333-Ю,00128 -;

О о

,00536 V dc

ог /СО,, , ,

где VСО

ог

- расход отходящих газов; - содержание СО в отходящих

газах; - содержание COg в отходящих

газах.

Выход датчика 12 температуры и управляющий выход блока 13 соединены с входами регулятора 17 подачи охладителя.

Вариантом способа является непрерывный ввод охладителя после достижения , причем эта операция используется в качестве регулируюг- щего воздействия для стабилизации

температуры стали на уровне ,

Соотнощение расходов кислорода и

«р

природного газа при этом поддерживается на уровне, на котором оно находилось в момент достижения ,

Значение Тцр выбирается в диапазоне 1680-1760°С и определяется экс- плуатационными допусками примененной футеровки сталеплавильного агрегата.

Оптимальное значение скорости подъема температуры стали опреде- ляется исходя из следующих зависимостей.

Процесс окисления железохромугле- родистого расплава подчиняется закономерностям, вытекающим из условий равновесия суммарной реакции

-i-Cr,05- -C -|-Cr+CO

(1)

Константа равновесия этой реакции зависящая только от температуры, может быть записана следующим образом: 1/

|,

1M

(Т)-+В,

(2)

СггО,

а

с.

где , , С; для практических целей а

Таким образом, каждому уровню те пературы и/или парциального давлени СО соответствуют вполне определенные равновесные соотношения содержаний углерода и хрома. В случае, когда эта величина ниже фактического ее значения, предпочтительно направление развития реакции (1) вправо, при этом углерод подвергается окислению, а отношение содержаний хрома и углерода растет до достижения равновесного уровня при данной температуре. Более высокое по сравнению с равновесным соотношение содержаний хрома и углерода ведет к преимущественному окислению хрома, что продолжается до тех пор, пока не будет достигнуто равновесие л стя данных условий соотношения хрома и углерода.

Из выражения (2) следует, что При прочих равных условиях предпочтительное окисление углерода (высо- vKoe равновесное значение соотношения /Лс) может быть достигнуто соответствующим уменьшением парциального давления СО в образующихся газообразных продуктах реакции. Применительно к условиям аргонокислородно- го рафинирования это обеспечивается увеличением доли аргона в дутьевой

со

смеси. При заданной величине Р, равновесное соотношение содержания хрома и углерода определяется величиной константы равновесия, которая в свою очередь, находится в обратной зависимости от температуры , причем, чем ниже величина Кр (или чем выше температура), тем выще равно-

весное отношение содержаний хрома и углерода, т.е. тем вероятнее преимущественное окисление углерода при

;минимальных потерях хрома.

Таким образом, процесс обезуглероживания должен характеризоваться более низким Р. или повьшенной долей аргона в дутье и максимально возможным уровнем температуры.

, :

t5

-ю

20

25

ь

,

Олнако поддержание низкого окисли- тельнсто потенциала дутья недопустимо уменьшает производительность сталеплавильного агрегата, а чрезмерный перегрев металла, целесообраз- Fibiii с позиций термодинамики, неприемлем, так как ведет к разрушению футеровки и как следстеие - к низкой се cToi fKOCTH и даже к авариям.

Следовательно, задачей оптимизации является выбор и поддержание необходимого окислительного потенциала дутья и проведение процесса в температурных уаповиях, гарантирую- ПЦ1Х минимальный угар хрома и удовлет- ио1)ительную стойкость огнеупорной футеровки. Простого ограничения верхнего предела разогрева стальной ван- ifti недостаточно, так как большое значение имеет и скорость выхода темпера- туры I оптимальную область. Чрезмерно высокая скоростьподьема температуры , является следствием избыточного окисления хрома, которое происходит с В1 1делением большого количества тепла (реакция окисления хрома очень зкютермична, особенно при низких температурах) .

Дг1я оценки важности параметра скорости разогрева хромосодержаще- го расплава при его продувке арго- нокислородными смесями .в лабораторных условиях были проведены эксперименты, результаты которых обобщены на фиг. 2.

Согласно приведенным данным, выявляется оптимальная для данного содержания хрома скорость подъема температуры, при которой обеспечивается минимальный угар хрома. Левая часть кривой объясняется затягиванием процесса во времени, приводящим (кроме потери производительности) к преимущественному окислению хрома при пониженных температурах проведения на-

5 чальной стадии процесса. Избыточный угар хрома наблюдается при повышенной скорости подъема температуры, которая является следствием чрезмерного окисления хрома.

50 Для расплавов, содержащих 16-18% хрома, оптимальная скорость подъема температуры S-IA C/MMH, для содержащих 13-15% 10-1б с/мин.

Разогрев ванны следует вести с

55 оптимальной скоростью до достижения предельно допустимого (критического) уровня температуры с точки зрения сохранения футеровки, такими темпе30

35

40

ратурами являются 1680-1760 С (в зависимости от содержания хрома),

Таким образом, поддерживая заданную скорость нагрева металла и огра- 1{Ичивая верхний предел роста температуры путем оптимального регулирования состава подводимого дутья и присадок охладителей, можно обеспечить минимальный угар хрома даже при высоких исходных его содержаниях

Значения коэффициентов а(, aj, а,, определяются по данным предыдущей плавки как величины, позволяющи согласовать результаты расчета с фактическими результатами прошедшей Плавки.

Так а определяется как величина обратная скорости выгорания углерода при температурах, близких критической, причем периоды, связанные с падением температуры из-за ввода охладителя, из рассмотрения исключаются, , где V - фактическая скорость выгорания углерода,

dc равная. Коэффициент а. опре-

а L деляется как скорость подъема температуры стали и равна dT/dt на участках, не связанных с падением температуры вследствие ввода охладителя. Коэфйициент а определяется

по формуле где G доза введенного однократно охладителя; дТ - фактическое изменение температуры в результате ввода дозы G Ч

Реализация способа состоит в следующем.

Под действием продуваемой через расплавленную сталь смеси 0 и Аг происходит (в основном) выгорание углерода в стали, за счет чего ее температура повьппается. Значение производной от изменения температуры, вычисленное блоком 11, поддерживается на оптимальном уровне, установленном на задатчике 10, ре- гуля ором 9 температуры, вырабатывающим командное воздействие регу- лятора 6 соотношения кислорода и аргона в дутье. При достижении Критического значения температуры Стали в блоке 13 осуществляется вычисление дозы охладителя (руды) и

по этому сигналу автоматическим дозатором 14 осуществляются взвешивание вычисленного количества охладителя и его ввод в агрегат. Уровень максимального значения дозы охладителя, соответствующий снижеьгию температуры стали на 60 С, выбран исходя из того, что при снижении температуры на величину, большую 60 С, наблюдается заметное увеличение угара легируюЕ1Их элементов, а меньшие дозы охладителя приводят к более частому включению дозатора 14, что отрицательно скажется на динамике регулирования температу-

ры.

При реализации способа с непрерывным вводом охладителя при достижении значения Т,- выход регулятора 17 подключается на вход автоматизированного дозатора 14, по которому передается задание на аналоговое дозирование материала. На вход регулирования регулятора 17 при этом поступает сигнал с датчика 12 тем-

пературы, а на вход задания - сигнал, пропорциональный с блока 13.

Таким образом, учет температурного режима плавки, введение в агрегат определенных доз охладителя для

доведения значения углерода до заданного значения изменением расходов кислорода и нейтрального газа в соответствии с заданной скоростью изменения температуры позволяют повысить стойкость огнеупорной футеровки и сократить потери легирующих элементов.

r

Oi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля скорости обезуглероживания металла в сталеплавильном агрегате | 1983 |

|

SU1130613A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| Способ обезуглероживания хромсодержащего расплава | 1976 |

|

SU658175A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

Угар Cr, a5c.%

f

Д I I I i I I I M I И M I I I I I I I И H

5Ю152025

Спорость подъема температуры, °С/мин

Фиг. 2

Составитель А. Абросимов Редактор А. Шишкина Техред Л.СердюковЭ; Корректор Т. Колб

Заказ 4589/27Тираж 552Подписное

ВНИИПН Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США V 3666439, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| (Л ,поп | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ч а ю щ и и с прирост температуры дТ и величину дозы G охладителя определяют по формулам , , , ЛС Ч | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-23—Публикация

1985-04-19—Подача