Изобретение относится к технологии производства тон колистового материала, в частности 1к технологии производства .олодно.катанной траисформаторной стали с ребровой текстурой, применяемой в трансформаторах и электрических машинах. По условиям эксплуатации от используемого материала требуются высокая магнитная индукция и низкие потери .мощности при неремагничиваиии. Этим требованиям в наиболее полной мере удовлетворяет холоднокатанная сталь с содержанием крем1ния 2-4 ,вес. %, имеюихая ребровую текстуру (ПО) 00-1.

Известен способ получения текстурованной ленты из электротехнической стали, включающий нагрев до температуры 1000-1200° С, холодную ирокат1ку со степенью обжатия 70%, далее отжиг .в вакууме при 1200° С в течение 15 лтн при скорости на-грсва около 50° С/мин.

Тончайшая лента (0,10 мм) из электротехнической стали Э360, полученная известным способо;м, имеет следующие свойства:

Коэрцитивная сила а/см0,93

иМагнитная индукция В25, тл 1,89 Удельные потери, РюЛоо, вт/кг 6,6

Недостатком известного способа является визкая магнитная индукция.

Наиболее близ(ким к описываемому изобретению по технической сущности и достпгае:МОЛ1у результату является способ производства трансформаторной стали, Включаюцд,ий горячую прокатку слябов с томлением при 1320-1340° С, нормализацию горячекатанного подката при 950-1250°С с ускорениьюг охлаждением до температуры ниже 600° С, далее двукратную холодную прокатку с обжатие 1 при первой .прокатке 40-80%, при второй -- 15-65%, промежуточный отжиг при 750- 950° С и окончательный отжиг при 1100- 1200° С.

Известный способ обладает двумя существенными недостат;ка1ми, а нагрев горячекатанного подката выше 980° С приводит к охрупчиванию стали вследствие роста зерна .в иозер.х ностных слоях, в результате чего обработаиная полоса ломается и рвется при холодной .ПрОгкатке, а также низкие значения магнитной индукции 625.

Целью изобретения является иовыщенне магнитной индукции и улучшение технологичности.

Поставленная цель достигается тем, что нормализацию горячекатанной полосы проводят при 770-940° С. а вторую холодную прокатку проводят с обжатием 5-12%.

Предложенный способ включает следующие операции: горячекатанную иолосу толщиной 2,5-3,0 мм, полученную из слябов с температурой то мления 1320-1340 С, подвергают нормализации при 770-940° С с нагрево:м в течение 1-4 мин и выдержкой в течение 1-6 мин. Охлаждение полосы проводят обдувом или душированием со скоростью 5-15° С/ мин. После травления проводят холодную прокатку па толщину 0,4±0,02 мм, .промежуточный отжиг При 800-850° С, вторую холодную прокатку (дрессирозку) на толщину 0,35 мм (со степенью обжатия 5-12%) и окончательный высокотемпературный отжиг при 1150° С.

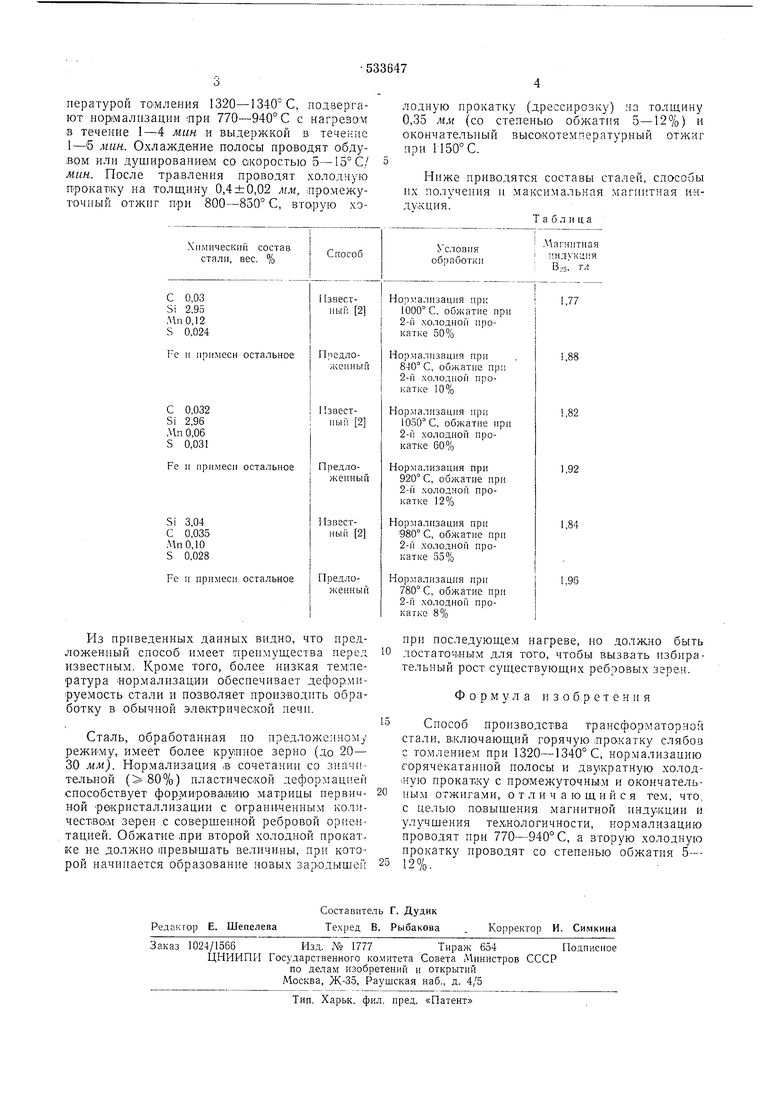

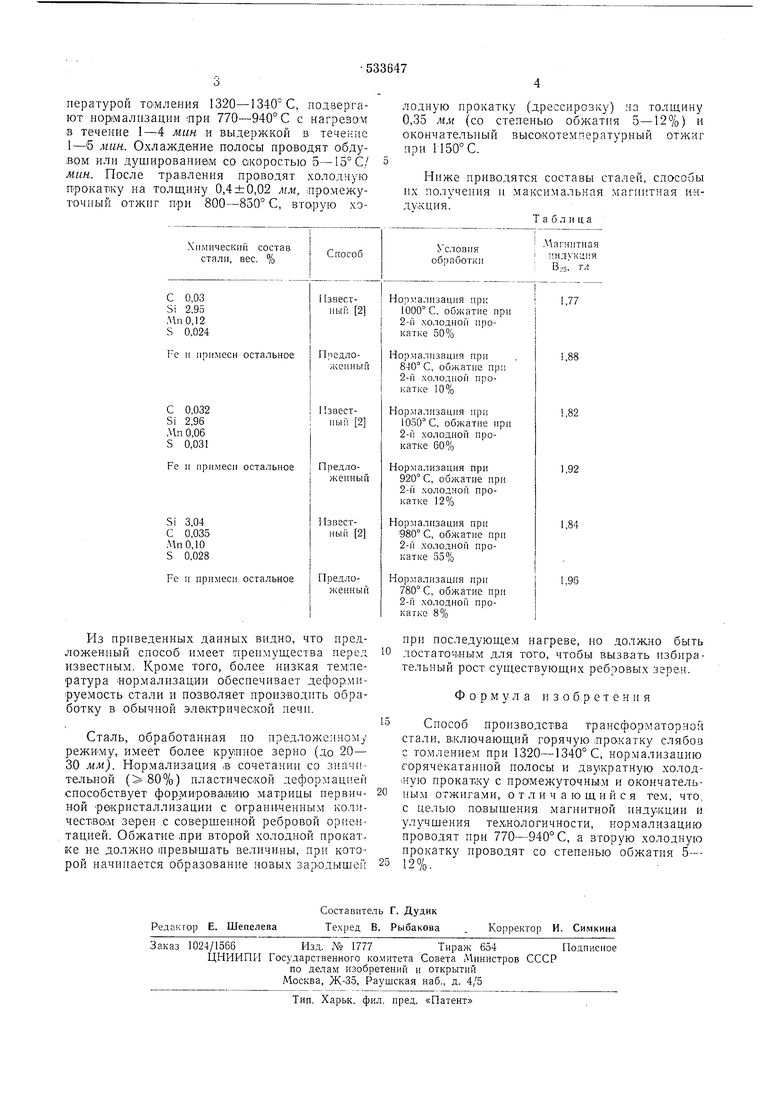

Ниже приводятся составы сталей, способы их получения и максимальная магнитная иидукция.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1983 |

|

SU1148881A1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1991 |

|

SU1810141A1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| Способ изготовления текстурованной трансформаторной стали | 1978 |

|

SU784959A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1700066A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2516323C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

Авторы

Даты

1976-10-30—Публикация

1975-09-08—Подача