Изготовление целого ряда полых изделий, рабочей поверхностью которых является внутренняя поверхность, представляет собою очень важную для техники задачу.

Получение таких изделий наиболее просто осуществляется методом расковки слитка с последующим сверлением полости. Этот метод имеет, однако, тот существенный недостаток, что хотя при сверлении центральная, наиболее загрязненная, часть и высверливается, все же на рабочей поверхности металл оказывается значительно хуже, чем на нерабочей поверхности изделия.

Другой способ изготовления подоброго рода изделий заключается в отливке полых слитков В условиях, обеспечивающих получение с рабочей поверхности транскристаллизационного слоя, т. е. с отведением раковин и загрязнений в толщу изделия:или даже на рабочую поверхность.

Этот способ основан на одновременном применении полой охлаждаемой изнутри щищки и замедленного охлаждения с поверхности изделия и также не дает положительных результатов, так как не удается ни достаточно энергично охладить полость, избегнув

трещин, ни достаточно замедлить охлаждение наружной поверхности.

Существует, наконец, и третий способ изготовления полых изделий-методом двухслоистой отливки с применением для внутренней поверхности особо стойкого металла.

К последней группе относится и предлагаемое изобретение. Особенностью предлагаемого способа является заливка твердой вставки жидким металлом по обе стороны вставки и получение таким способом сплощного слитка, в срединных частях которого расположен вплавляемый объем. После ковки такого слитка на изделие производится обычно его рассверловка и получается полость, стенки которой на нужную толщину и на нужной длине образуются вплавленной вставкой. В отдельных случаях возможна ковка прошитого слитка на охлаждаемой оправке.

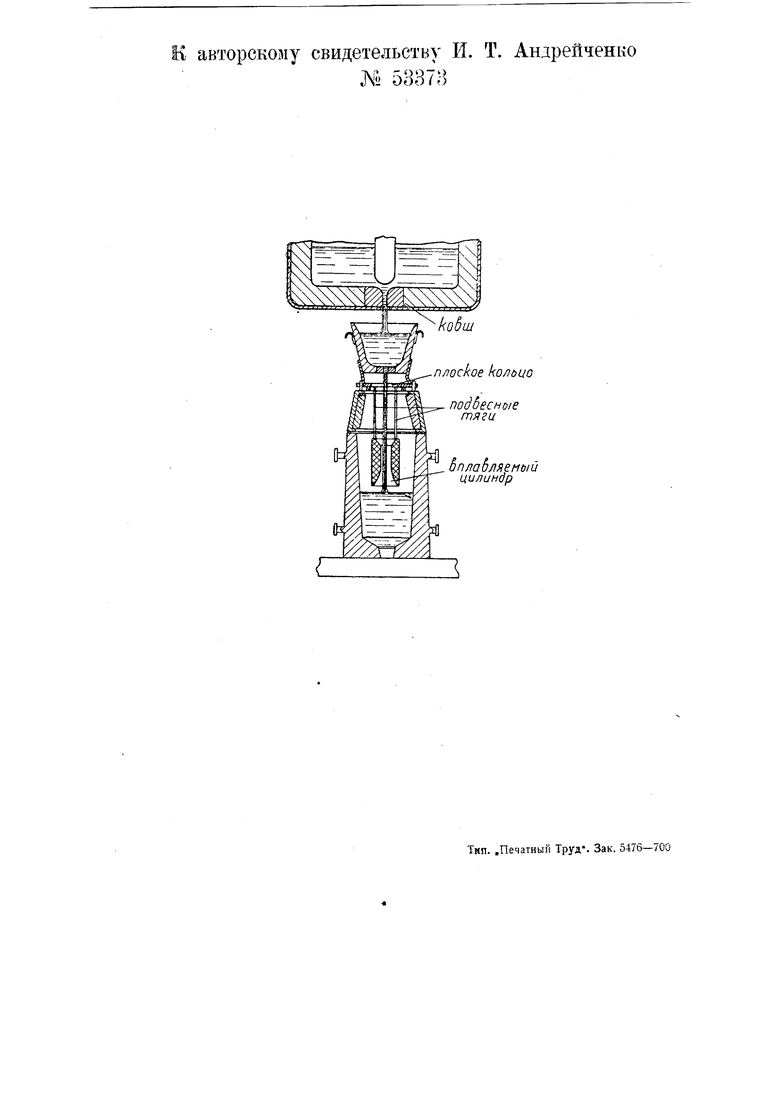

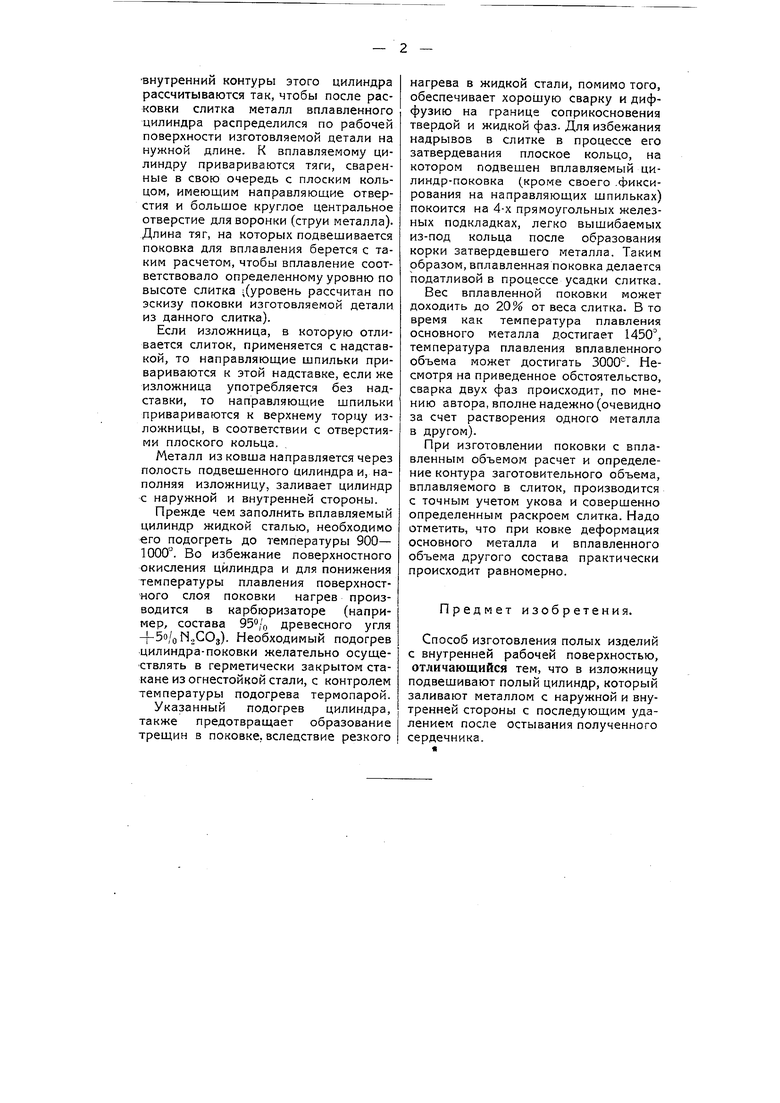

На чертеже изображена схема заливки.

Из поковки стали или другого какоголибо сплава, обладающего определенными, нужными для работы данной детали, свойствами, изготовляется пустотелый цилиндр. Наружный и

внутренний контуры этого цилиндра рассчитываются так, чтобы после расковки слитка металл вплавленного цилиндра распределился по рабочей поверхности изготовляемой детали на нужной длине. К вплавляемому цилиндру привариваются тяги, сваренные в свою очередь с плоским кольцом, имеющим направляющие отверстия и больщое круглое центральное отверстие для воронки (струи металла). Длина тяг, на которых подвещивается поковка для вплавления берется с таким расчетом,чтобы вплавление соответствовало определенному уровню по высоте слитка ;(уровень рассчитан по эскизу поковки изготовляемой детали из данного слитка).

Если изложница, в которую отливается слиток, применяется с надставкой, то направляющие шпильки привариваются к этой надставке, если же изложница употребляется без надставки, то направляющие щпильни привариваются к верхнему торцу изложницы, в соответствии с отверстиями плоского кольца.

Металл из ковща направляется через полость подвешенного цилиндра и, наполняя изложницу, заливает цилиндр с наружной и внутренней стороны.

Прежде чем заполнить вплавляемый цилиндр жидкой сталью, необходимо его подогреть до температуры 900- 1000. Во избежание поверхностного окисления цилиндра и для понижения температуры плавления поверхностного слоя поковки нагрев производится в карбюризаторе (например, состава древесного угля -|-5о/оМ.,СОз). Необходимый подогрев цилиндра-поковки желательно осуществлять в герметически закрытом стакане из огнестойкой стали, с контролем температуры подогрева термопарой.

Указанный подогрев цилиндра, также предотвращает образование трещин в поковке, вследствие резкого

нагрева в жидкой стали, помимо того, обеспечивает хорошую сварку и диффузию на границе соприкосновения твердой и жидкой фаз. Для избежания надрывов в слитке в процессе его затвердевания плоское кольцо, на котором подвещен вплавляемый цилиндр-поковка (кроме своего .фиксирования на направляющих щпильках) покоится на 4-х прямоугольных железных подкладках, легко вышибаемых из-под кольца после образования корки затвердевшего металла. Таким образом, вплавленная поковка делается податливой в процессе усадки слитка.

Вес вплавленной поковки может доходить до 20% от веса слитка. В то время как температура плавления основного металла достигает 1450, температура плавления вплавленного объема может достигать 3000°. Несмотря на приведенное обстоятельство, сварка двух фаз происходит, по мнению автора, вполне надежно (очевидно за счет растворения одного металла в другом).

При изготовлении поковки с вплавленным объемом расчет и определение контура заготовительного объема, вплавляемого в слиток, производится с точным учетом укова и совершенно определенным раскроем слитка. Надо отметить, что при ковке деформация основного металла и вплавленного объема другого состава практически происходит равномерно.

Предмет изобретения.

Способ изготовления полых изделий с внутренней рабочей поверхностью, отличающийся тем, что в изложницу подвешивают полый цилиндр, который заливают металлом с наружной и внутренней стороны с последующим удалением после остывания полученного сердечника. Е авторскому свидетельству И. Т. № 53373 Андрейченко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 1991 |

|

RU2030248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА, СОДЕРЖАЩЕГО ОТВЕРСТИЕ, СООТВЕТСТВУЮЩИЕ СЛИТОК И УСТРОЙСТВО ЛИТЬЯ | 2009 |

|

RU2526649C2 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНОГО ПОЛОГО СЛИТКА | 2003 |

|

RU2261776C2 |

| Прибыльная надставка | 1983 |

|

SU1222401A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ПОКОВОК ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА РОТОРОВ ИЛИ ВАЛОВ | 2005 |

|

RU2302921C2 |

| Устройство для отливки полого слитка | 1983 |

|

SU1130431A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

nлockoe koлt)цo

nod ecHoie тяги

fl ЬплаЬляеный цилиндр

Авторы

Даты

1938-01-01—Публикация

1937-07-13—Подача