Изобретение относится к черной металлургии и может быть использовано при получении слитков, преимущественно большой массы.

Известно устройство с плавающей прибыльной надставкой, позволяющей в определенных пределах изменять массу слитка 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для отливки слитков, содержащее изложницу и поддон, со- . стоящий из стационарной нижней части и внутренней вставки, входящей во внутреннюю полость изложницы 2.

Недостатками известного устройства являются сложность конструкции, повыщенная трудоемкость подготовки изложницы к разливке, а также низкая стойкость внутренней вставки.

Целью изобретения является упрощение конструкции устройства и снижение трудоемкости подготовки его к разливке.

Указанная цель достигается .тем, что в устройстве для отливки слитков, содержащем изложницу и поддон со вставкой, сверху в центральной части поддона выполнено углубление, а вставка выполнена в виде металлической трубы, размещенной в этом углублении, и слоя металлической дроби, расположенной в зазоре между изложницей и металлической трубой.

При этом металлическая труба сверху снабжена конусообразно расширенной кверху частью.

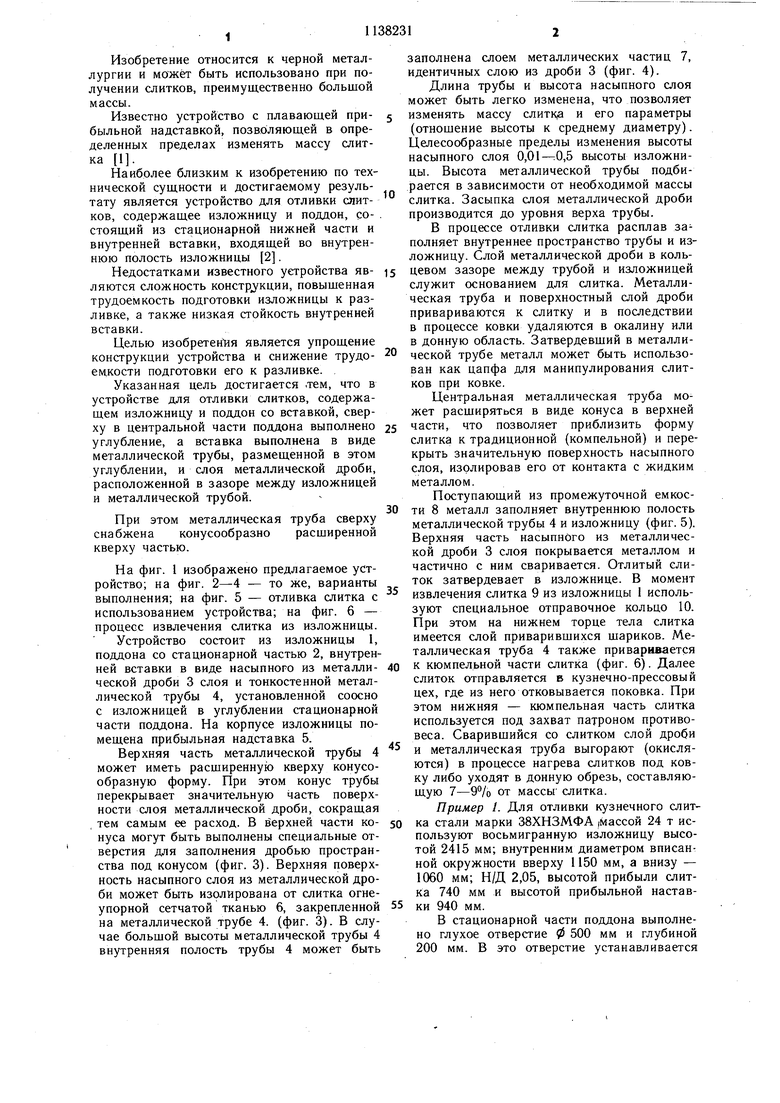

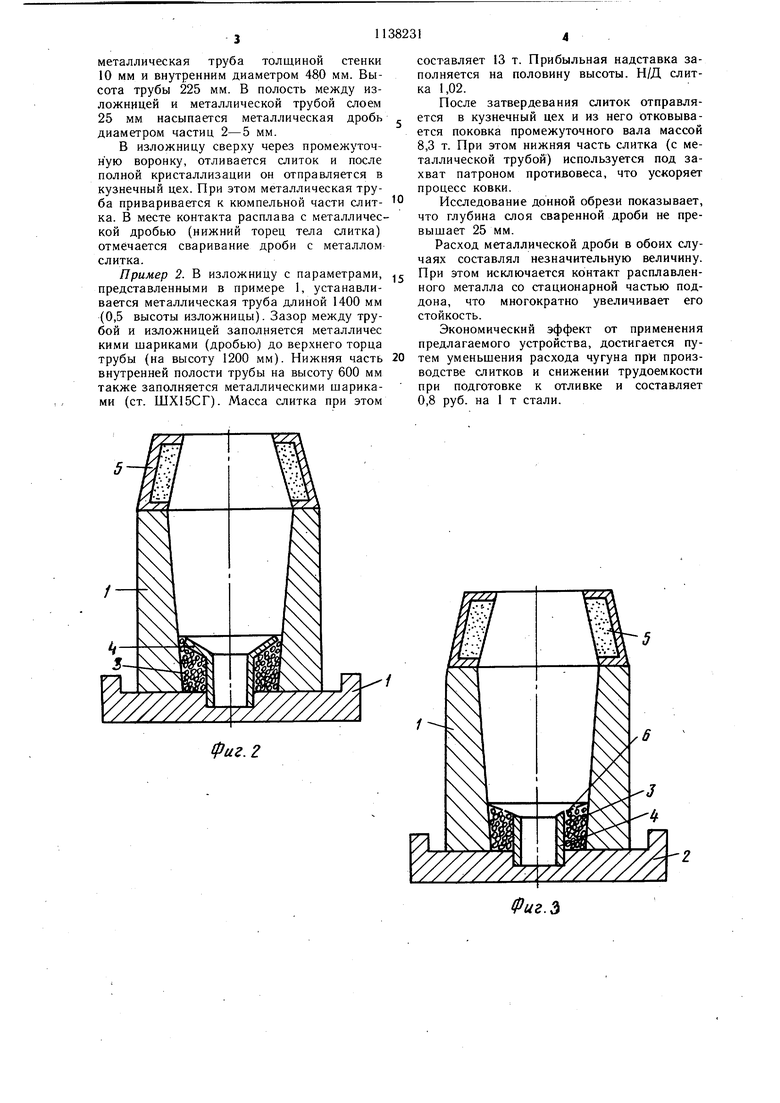

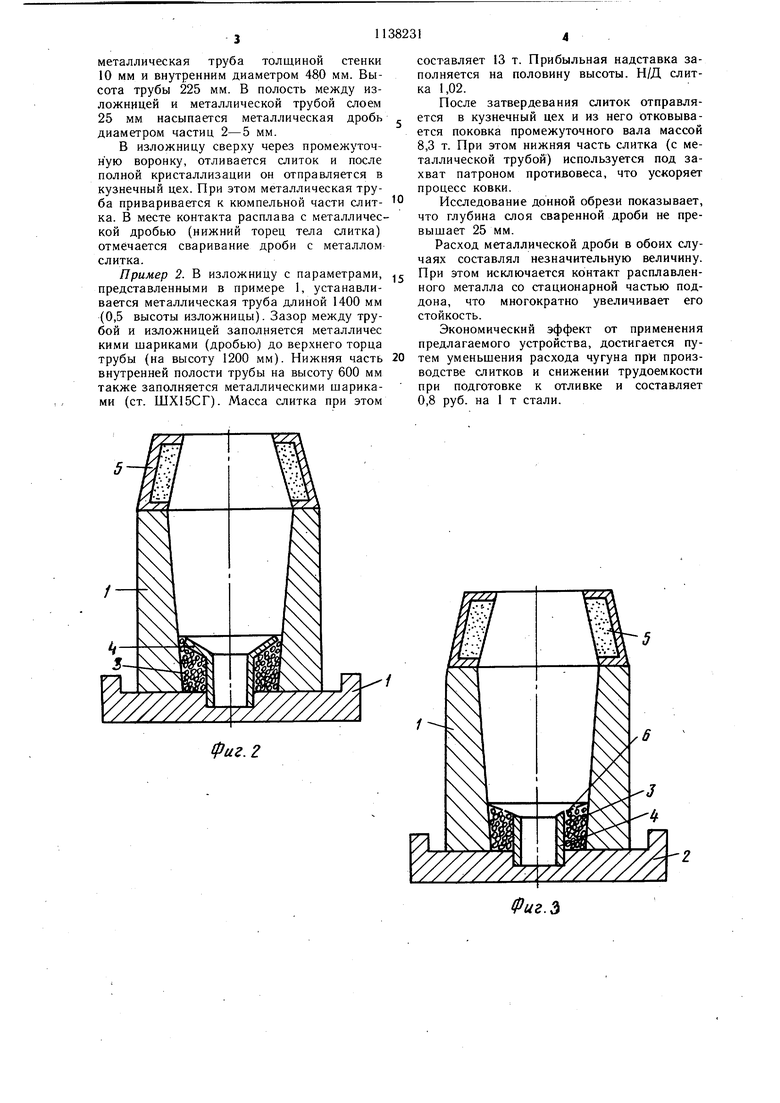

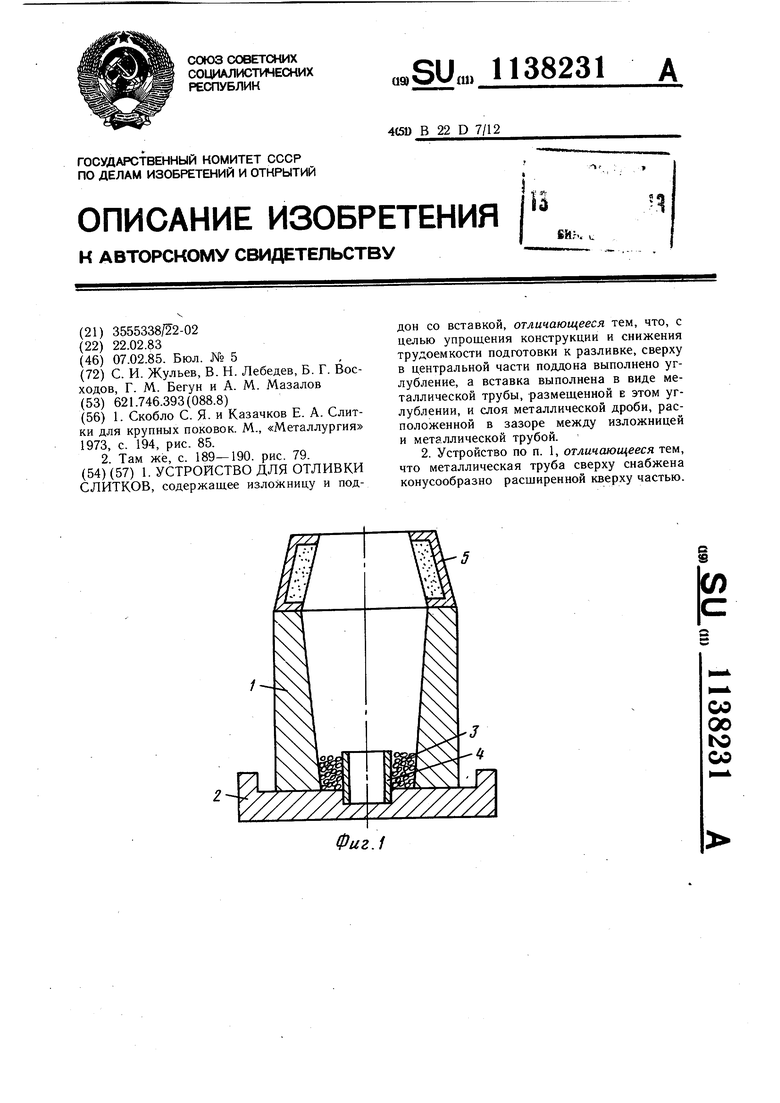

На фиг. 1 изображено предлагаемое устройство; на фиг. 2-4 - то же, варианты выполнения; на фиг. 5 - отливка слитка с использованием устройства; на фиг. 6 - процесс извлечения слитка из изложницы.

Устройство состоит из изложницы 1, поддона со стационарной частью 2, внутренней вставки в виде насыпного из металлической дроби 3 слоя и тонкостенной металлической трубы 4, установленной соосно с изложницей в углублении стационарной части поддона. На корпусе изложницы помещена прибыльная надставка 5.

Верхняя часть металлической трубы 4 может иметь расширенную кверху конусообразную форму. При этом конус трубы перекрывает значительную часть поверхности слоя металлической дроби, сокращая , тем самым ее расход. В верхней части конуса могут быть выполнены специальные отверстия для заполнения дробью пространства под конусом (фиг. 3). Верхняя поверхность насыпного слоя из металлической дроби может быть изолирована от слитка огнеупорной сетчатой тканью 6, закрепленной на металлической трубе 4. (фиг. 3). В случае больщой высоты металлической трубы 4 внутренняя полость трубы 4 может быть

заполнена слоем металлических частиц 7, идентичных слою из дроби 3 (фиг. 4).

Длина трубы и высота насыпного слоя может быть легко изменена, что позволяет изменять массу слитк а и его параметры (отнощение высоты к среднему диаметру). Целесообразные пределы изменения высоты насыпного слоя 0,01-:0,5 высоты изложницы. Высота металлической трубы подбирается в зависимости от необходимой массы слитка. Засыпка слоя металлической дроби производится до уровня верха трубы.

В процессе отливки слитка расплав заполняет внутреннее пространство трубы и изложницу. Слой металлической дроби в кольцевом зазоре между трубой и изложницей служит основанием для слитка. Металлическая труба и поверхностный слой дроби привариваются к слитку и в последствии в процессе ковки удаляются в окалину или в донную область. Затвердевший в металлической трубе металл может быть использован как цапфа для манипулирования слитков при ковке.

Центральная металлическая труба может расщиряться в виде конуса в верхней части, что позволяет приблизить форму слитка к традиционной (компельной) и перекрыть значительную поверхность насыпного слоя, изолировав его от контакта с жидким металлом.

Поступающий из промежуточной емкости 8 металл заполняет внутреннюю полость металлической трубы 4 и изложницу (фиг. 5). Верхняя часть насыпного из металлической дроби 3 слоя покрывается металлом и частично с ним сваривается. Отлитый слиток затвердевает в изложнице. В момент извлечения слитка 9 из изложницы 1 используют специальное отправочное кольцо 10. При этом на нижнем торце тела слитка имеется слой приваривщихся щариков. Металлическая труба 4 также приваривается к кюмпельной части слитка (фиг. 6). Далее слиток отправляется в кузнечно-прессовый цех, где из него отковывается поковка. При этом нижняя - кюмпельная часть слитка используется под захват патроном противовеса. Сваривщийся со слитком слой дроби и металлическая труба выгорают (окисляются) в процессе нагрева слитков под ковку либо уходят в донную обрезь, составляющую 7-9% от массьг слитка.

Пример 1. Для отливки кузнечного слитка стали марки 38ХНЗМФА /массой 24 т используют восьмигранную изложницу высотой 2415 мм; внутренним диаметром вписанной окружности вверху 1150 мм, а внизу - 1060 мм; Н/Д 2,05, высотой прибыли слитка 740 мм и высотой прибыльной наставки 940 мм.

В стационарной части поддона выполнено глухое отверстие 0 500 мм и глубиной 200 мм. В это отверстие устанавливается

металлическая труба толщиной стенки 10 мм и внутренним диаметром 480 мм. Высота трубы 225 мм. В полость между изложницей и металлической трубой слоем 25 мм насыпается металлическая дробь диаметром частиц 2-5 мм.

В изложницу сверху через промежуточную воронку, отливается слиток и после полной кристаллизации он отправляется в кузнечный цех. При этом металлическая труба приваривается к кюмпельной части слитка. В месте контакта расплава с металлической дробью (нижний торец тела слитка) отмечается сваривание дроби с металлом слитка.

Пример 2. В изложницу с параметрами, представленными в примере 1, устанавливается металлическая труба длиной 1400 мм (0,5 высоты изложницы). Зазор между трубой и изложницей заполняется металличес кими шариками (дробью) до верхнего торца трубы (на высоту 1200 мм). Нижняя часть внутренней полости трубы на высоту 600 мм также заполняется металлическими шариками (ст. ШХ15СГ). Масса слитка при этом

составляет 13 т. Прибыльная надставка заполняется на половину высоты. Н/Д слитка 1,02.

После затвердевания слиток отправляется в кузнечный цех и из него отковывается поковка промежуточного вала массой 8,3 т. При этом нижняя часть слитка (с металлической трубой) используется под захват патроном противовеса, что ускоряет процесс ковки.

Исследование донной обрези показывает, что глубина слоя сваренной дроби не превышает 25 мм.

Расход металлической дроби в обоих случаях составлял незначительную величину. При этом исключается контакт расплавленного металла со стационарной частью поддона, что многократно увеличивает его стойкость.

Экономический эффект от применения предлагаемого устройства, достигается путем уменьшения расхода чугуна при производстве слитков и снижении трудоемкости при подготовке к отливке и составляет 0,8 руб. на 1 т стали.

иг.2

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Вкладыш для поддона изложницы | 1983 |

|

SU1199439A1 |

| Устройство для отливки слитков | 1984 |

|

SU1369859A1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1366280A1 |

1. УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ, содержащее изложницу и поддон со вставкой, отличающееся тем, что, с целью упрощения конструкции и снижения трудоемкости подготовки к разливке, сверху в центральной части поддона выполнено углубление, а вставка выполнена в виде металлической трубы, -размещенной в этом углублении, и слоя металлической дроби, расположенной в зазоре между изложницей и металлической трубой. 2. Устройство по п. 1, отличающееся тем, что металлическая труба сверху снабжена конусообразно расщиренной кверху частью. О) СлЭ 00 ю со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Скобло С | |||

| Я | |||

| и Казачков Е | |||

| А | |||

| Слитки для крупных поковок | |||

| М., «Металлургия 1973, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| рис | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1985-02-07—Публикация

1983-02-22—Подача