(54) СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки высоковлажных дисперсных материалов | 1976 |

|

SU724899A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445560C1 |

| Установка для сушки пастообразных материалов | 1976 |

|

SU661210A1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| Рециркуляционная зерносушилка | 1979 |

|

SU851043A2 |

| Способ сушки сыпучих материалов | 1987 |

|

SU1444599A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ ДИСПЕРСНЫХМАТЕРИАЛОВ | 1972 |

|

SU419699A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

Изобретение относится к технике сушки дисперсных материалов, преимущественно высоковлажных слипающихся, таких, например, как минеральные соли, лимонная кислота, дрожжи, и южвт быть использовано в рудной,химической, пищевой и других отраслях промышленности.

Известен способ сушки дисперсных материалов во взведенном состоянии с частичной их рециркуляцией путем пневмотранспорта газовзвеси в восходящем потоке и ввода в нее адсорбента Tl .

недостатком этого способа является нарушение режима сушки при обработке слипающихся высоковлажных материалов, что снижает надежность и интенсивность тепломассообмена.

Цель изобретения - интенсификация тепломассообмена и повышение надежности при сушке высоковлажйых материалов.

Это достигается тем, что по предлагаемому способу адсорбент в гаэовзвесь вводят рассредоточенно по высоте при помощи допол11ительного потока теплоносителя при кондентрацин .2-5 кг/кг, и перемещение его осуществляют в прямотоке с газовзвесью и

со скоростью, превышающей в 1,5 раза скорость поапедней.

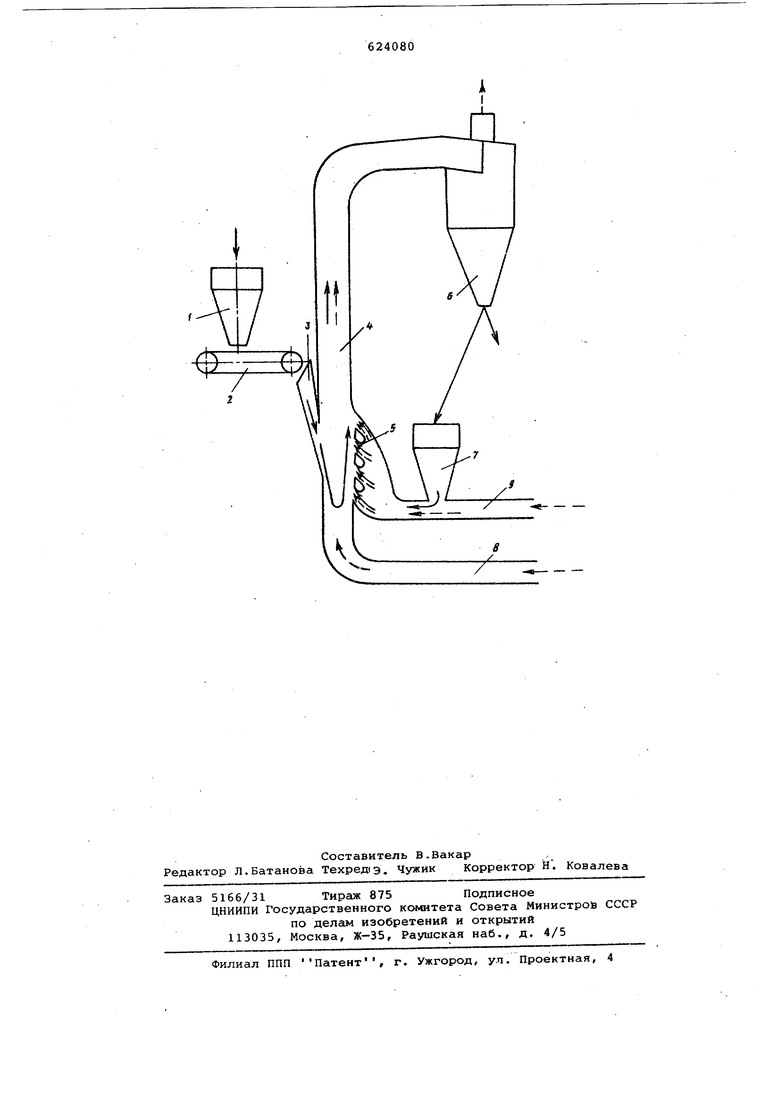

На чертеже схематически изображена установка для реализации описываемого способа.

Установка содержит бункер 1 влажного материала, ленточный дозаторпитатель 2, наклонную загрузочную течку 3, трубу-сушилку 4, патрубки 5

для подачи пылегазового теплоносителя, циклон 6, бункер 7 адсорбента (сухого дисперсного материала), трубопроводы 8 и 9 для подачи основного и дополнительного потоков теплоносителя.

Установка работает следующим образом.

Влажный материал из бункера 1 поступает на ленточный дрзатор-питатель 2, а из него в наклонную течку 3. Из наклонной течки материал попадает в трубу-сушилку 4. Попадая а восходяпщй поток теплоносителя, поступающего в трубу-сушилку 4 по трубопроводу 8, влажный материал вначале по инерции движется вниз, тормозится основным потоком теплоносителя, а затем транспортируется вверх, высушивается в трубе-чгушилке 4 и

поступает на сепарацию в циклон 6. Из циклона 6 .часть высушенного дисперсного материала направляется в бункер 7, а другая часть - на склгщ готовой продукции. Из бункера 7 адсорбент , попадая в трубопровод 9, подхватывается потоком теплоносителя, сялешивается с ним и через патрубки 5 рассредоточенные на стенке трубы-сушилки 4 в месте, противоположном месту загрузки влажного материала, в виде пылегаэового потока подается в трубу-сушилку 4. Преимущественно в бункер .7 поступают мелкие фракции материала после второй ступени очистки (не показано) Эти фракции зачастую снижают сортность основной продукции. В трубопровод 9 может подаваться теплоноситель такой же температуры, что и в трубопровод 8. Если же по трубопроводу 8 подается теплоносител с температурой, превышающей температуру плавления/ разложения, возгонки и т.д. сухого материала, то в трубопровод 9 подают смесь горячего теплоносителя и окружающего воздуха. Пыле газовый поток оказывает двоякое дейс вие на поток влажного материала: вопервых, при смешивании обоих потоков снижается влажность исходного матери ала за счет контактного тепло- и мас сообмена, во-вторых, пылегазовый поток оттесняет поток влажного материа ла от портивоположной месту подачи влажного материала стенки и выравнивает восходящий поток. Живая сила вдуваемого пылегазового потока, определяемая произведением его массы на скорость, должна быт не меньше горизонтальной составляющей живой силы потока влажного материала в трубе-сушилке 4. Для осуществления указанных выше процессов необходимо, чтобы, во-первых, количество сухого материала сос тавляло 5-20% от количества исходного влажного материала (в зависимости ОТ начальной влажности материала) и, во-вторых, скорость пылегазового потока была в 1,2-1,5 раза больше скорости восходящего теплоносителя. При этом концентрация должна составлять 2-5 кг/кг. Кроме того, концентрация пылегазового потока 2-5 кг/кг обеспечивает относительно небольшое количество дополнительного теплоносителя (горячих газов или смесь воздуха с горячими газами). Таким образом, предлагаемый способ сушки позволяет улучшить гидродинамическую структуру восходящего потока в. наиболее ответственном месте - месте загрузки влажного материала, что интенсифицирует тепло- и массообмен, а также предотвращает налипание влажного материала на стенки трубы-сушилки 4, что повышает эксплуатационную надежность ее работы. Формула изобретения Способ сушки дисперсных материалов во взвешенном состоянии с частичной их рециркуляцией путем пневмотранспорта газовзвеси в восходящем потоке и ввода в нее адсорбента, отличающийся тем, .что, с целью интенсификации тепломассообмена и повышения надежности при сушке высоковлажных материалов, адсорбент в газовзвесь вводят рассредоточенно по высоте при помощи дополнительного потока теплоносителя при концентрации 2-5 кг/кг, и перемещение его осуществляют в прямотоке с гаэовзвесью и со скоростью, превышающей в 1,2-1,5 раза скорость последней. Источники информации, принятые внимание при экспертизе: 1. Авторское свидетельство СССР № 539209, кл. Р 26 В 3/10, 1975.

Авторы

Даты

1978-09-15—Публикация

1976-11-29—Подача