1

Изобретение относится к устройствам для вытягивания вниз листового стекла и может быть использовано в стекольной промышленности.

Известно устройство для вытягивания листового стекла вниз, включающее сливную фильеру, в которой установлен формующий вкладыш в виде клина, и терморегуляторы

Наиболее близким техническим решением является устройство для вытягивания листового стекла вниз, включающее формующий вкладыш, средства его крепления и терморегулирующие элементы. Стекломасса, разделенная на два потока, стекает по сходящимся сторонам вкладыша, образуя при слиянии ленту стекла 2.

Недостатками известных устройств являются большая слоистость ленты за счет четкого разделения «луковицы на два слоя, что отражается на качестве готовой продукции, сужение ленты при вытягивании и невозможность формования Профильных изделий.

Цель изобретения-улучшение качества и расширение ассортимента стеклоизделий.

Цель достигается тем, что формующий вкладыш выполнен в виде сетки.

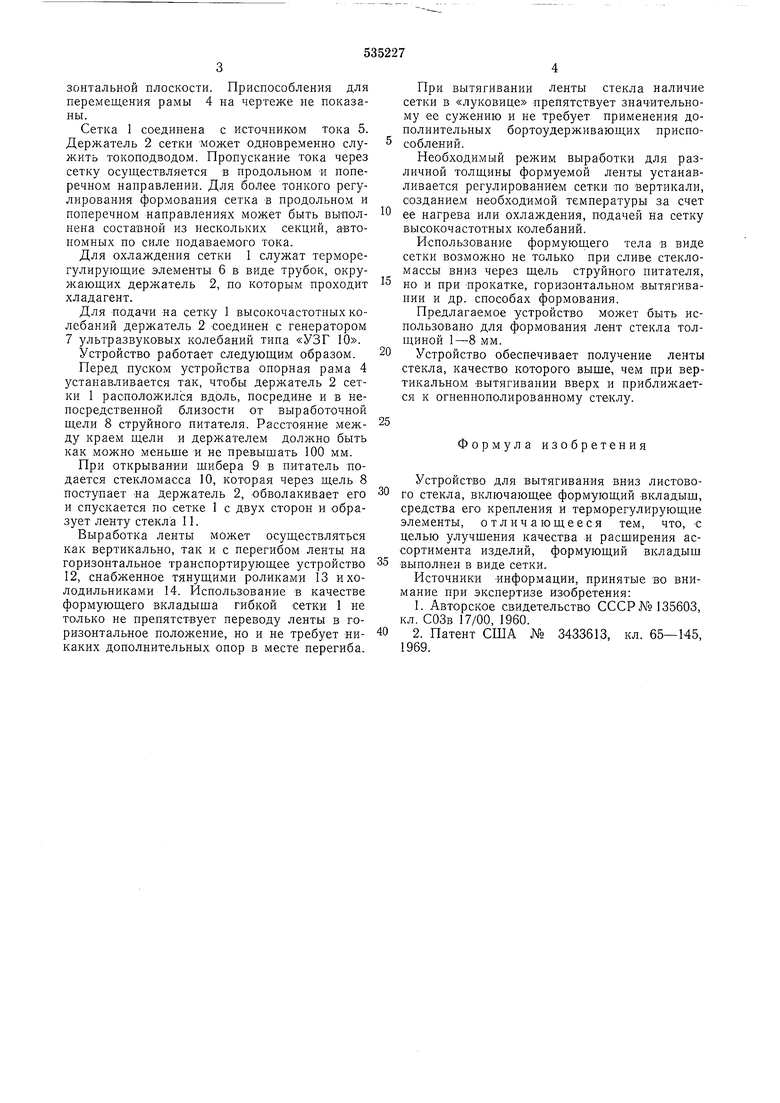

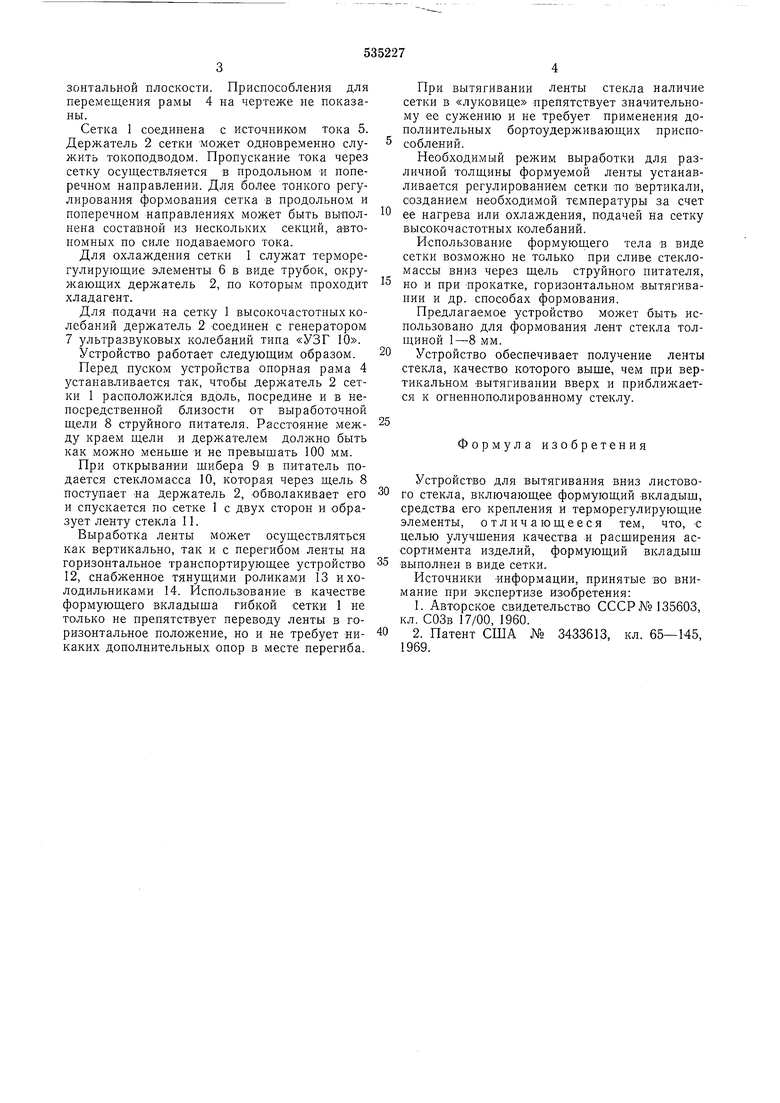

На фиг. 1 изображено устройство, в разрезе по плоскости ленты стекла; на фиг. 2-устройство по плоскости, перпендикулярной ленте стекла.

Формующий вкладыш представляет собой сетку из жаропрочного материала, предпочтительно электропроводного (например, платины и ее сплавов). Параметрами сетки является диаметр, количество проволок и размеры ячеек. При формовании профильного стекла поперечные нити определяют профиль формуемого изделия. Предпочтительно расстояние между проволоками 10-50 мм при диаметре 0,7-2,5 мм (в зависимости от вида изделия и толщины формуемой ленты). При формовании листового стекла поперечных проволок может не быть.

При формовании профильного стекла сетку изгибают так, чтобы обеспечить плавный переход от верхнего конца сетки к нижнему, имеющему необходимый профиль.

Сетка 1 крепится к держателю 2, толщина которого превышает толщину сетки. Натяжение держателя осуществляется средствами крепления 3, которые могут быть разнообразной конструкции (например, система блоков и подвешиваемых грузов, пневмо- или гидроцилиндры и т. д.). Держателей по длине сетки может быть несколько.

Опорная рама 4, на которой смонтирована сетка 1 с приспособлениями натяжения, выполнена подвижной в вертикальной и горизонтальной плоскости. Приспособления для перемещения рамы 4 на чертеже не показаны.

Сетка 1 соединена с источником тока 5. Держатель 2 сетки может одновременно служить токоподводом. Пропускание тока через сетку осуществляется в продольном и поперечном направлении. Для более тонкого регулирования формования сетка в продольном и поперечном направлениях может быть выполнена составной из нескольких секций, автономных по силе подаваемого тока.

Для охлаждения сетки 1 служат терморегулирующие элементы 6 в виде трубок, окружающих держатель 2, по которым проходит хладагент.

Для подачИ на сетку 1 высокочастотных колебаний держатель 2 соединен с генератором 7 ультразвуковых колебаний типа «УЗГ 10.

Устройство работает следующим Образом.

Перед пуском устройства опорная рама 4 устанавливается так, чтобы держатель 2 сетки 1 расположился вдоль, посредине и в непосредственной близости от выработочной щели 8 струйного питателя. Расстояние между краем щели и держателем должно быть как можно меньще и не превыщать 100 мм.

При открывании щибера 9 в питатель подается стекломасса 10, которая через щель 8 поступает на держатель 2, обволакивает его и спускается по сетке 1 с двух сторон и образует ленту стекла 11.

Выработка ленты может осуществляться как вертикально, так и с перегибом ленты на горизонтальное транспортирующее устройство 12, снабженное тянущими роликами 13 и холодильниками 14. Использование в качестве формующего вкладыща гибкой сетки 1 не только не препятствует переводу ленты в горизонтальное положение, но и не требует никаких дополнительных опор в месте перегиба.

При вытягивании ленты стекла наличие сетки в «луковице препятствует значительному ее сужению и не требует применения дополнительных бортоудерживающих приспособлений.

Необходимый режим выработки для различной толщины формуемой ленты устанавливается регулированием сетки -по вертикали, созданием необходимой температуры за счет ее нагрева или охлаждения, подачей на сетку высокочастотных колебаний.

Использование формующего тела в виде сетки возможно не только при сливе стекломассы вниз через щель струйного питателя, но и при -прокатке, горизонтальном вытягивании и др. способах формования.

Предлагаемое устройство может быть использовано для формования лент стекла толщиной 1-8 мм.

Устройство обеспечивает получение ленты стекла, качество которого выще, чем при вертикальном -вытягивании вверх и приближается к огиеннополированному стеклу.

Формула изобретения

Устройство для вытягивания вниз листового стекла, включающее формующий вкладыщ, средства его крепления и терморегулирующие элементы, отличающееся тем, что, € целью улучшения качества и расширения ассортимента изделий, формующий вкладыщ выполнен в виде сетки.

Источники информации, принятые во внимание при экспертизе изобретения:

I. Авторское свидетельство СССР 135603, кл. СОЗв 17/00, 1960.

2. Патент США № 3433613, кл. 65-145, 1969.

// k XxXXXVxXXXXXNXXVVvNNV

ГУ 5-J

фиг./ v//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания вниз листового стекла | 1977 |

|

SU668893A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ЛИСТОВОГО СТЕКЛА | 1973 |

|

SU392009A1 |

| Способ изготовления декоративной ленты стекла | 1980 |

|

SU876558A1 |

| Подмашинная камера для вытягивания листового стекла | 1977 |

|

SU740717A1 |

| Способ формования листового стекла на установке | 1960 |

|

SU135603A1 |

| КАМЕРА ДЛЯ ВЫТЯГИВАНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU255510A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГОСТЕКЛА | 1970 |

|

SU269439A1 |

| Способ изготовления листового стекла из стекломассы | 1986 |

|

SU1475893A1 |

| Устройство для изготовления листового стекла | 1978 |

|

SU791662A1 |

| Лодочка для формования листового стекла | 1988 |

|

SU1564127A1 |

Авторы

Даты

1976-11-15—Публикация

1975-05-11—Подача