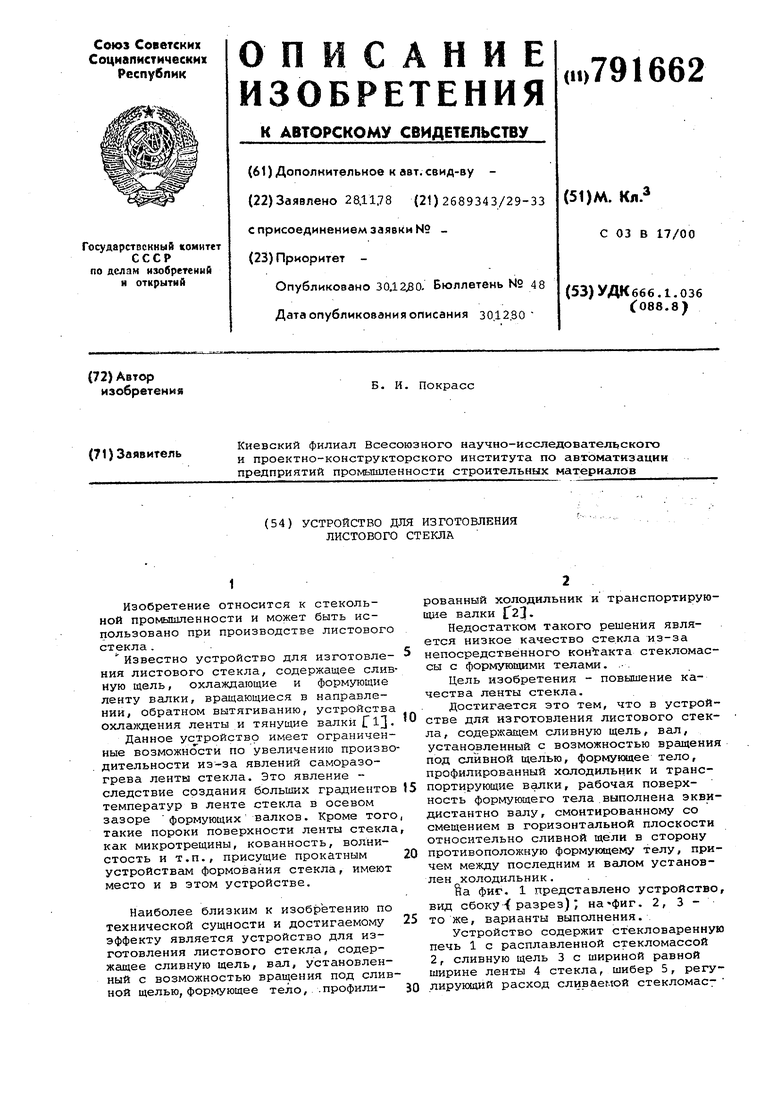

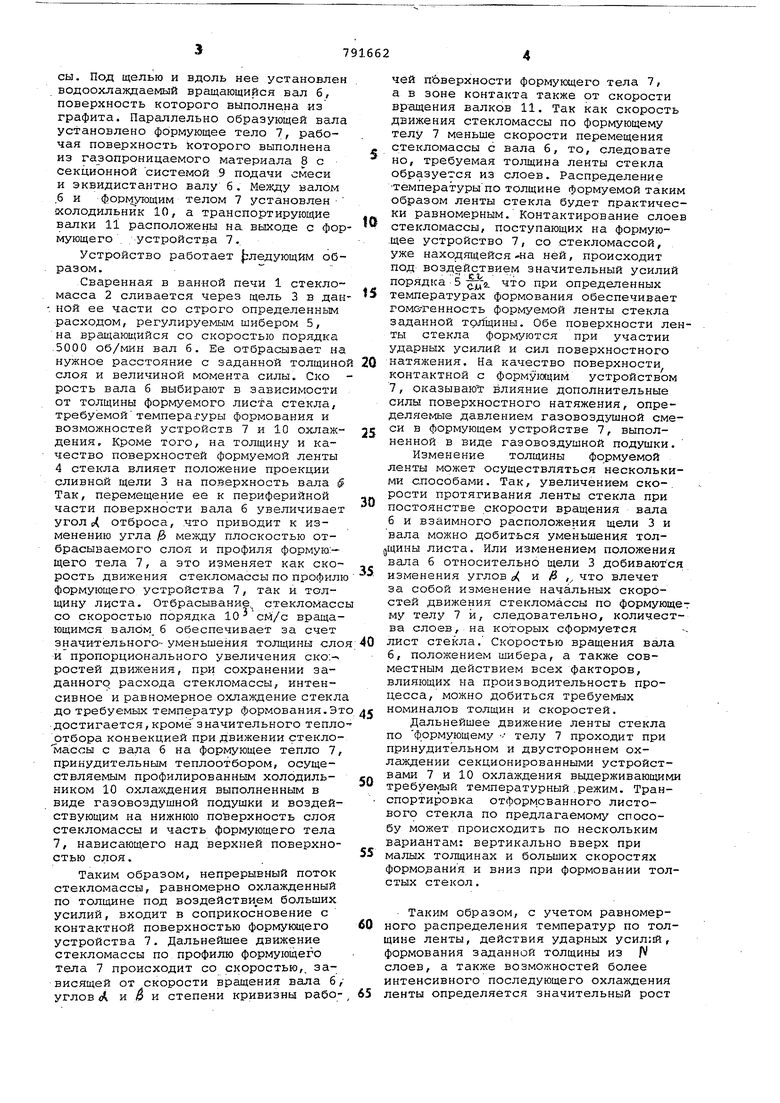

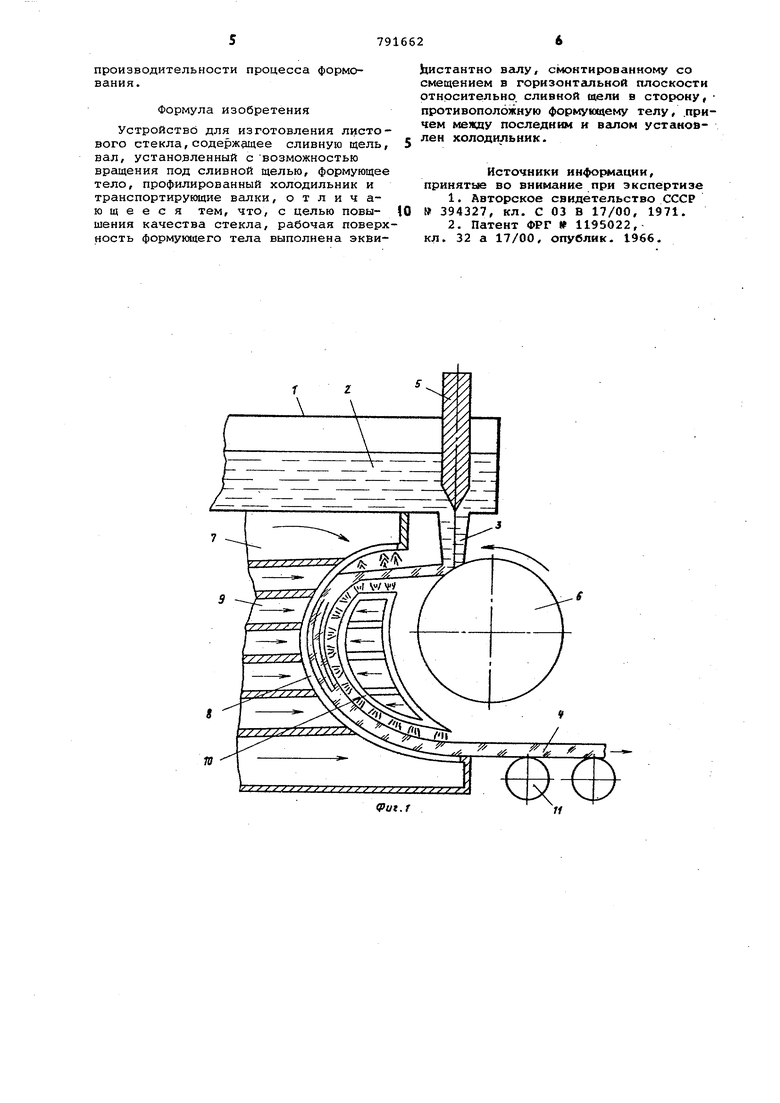

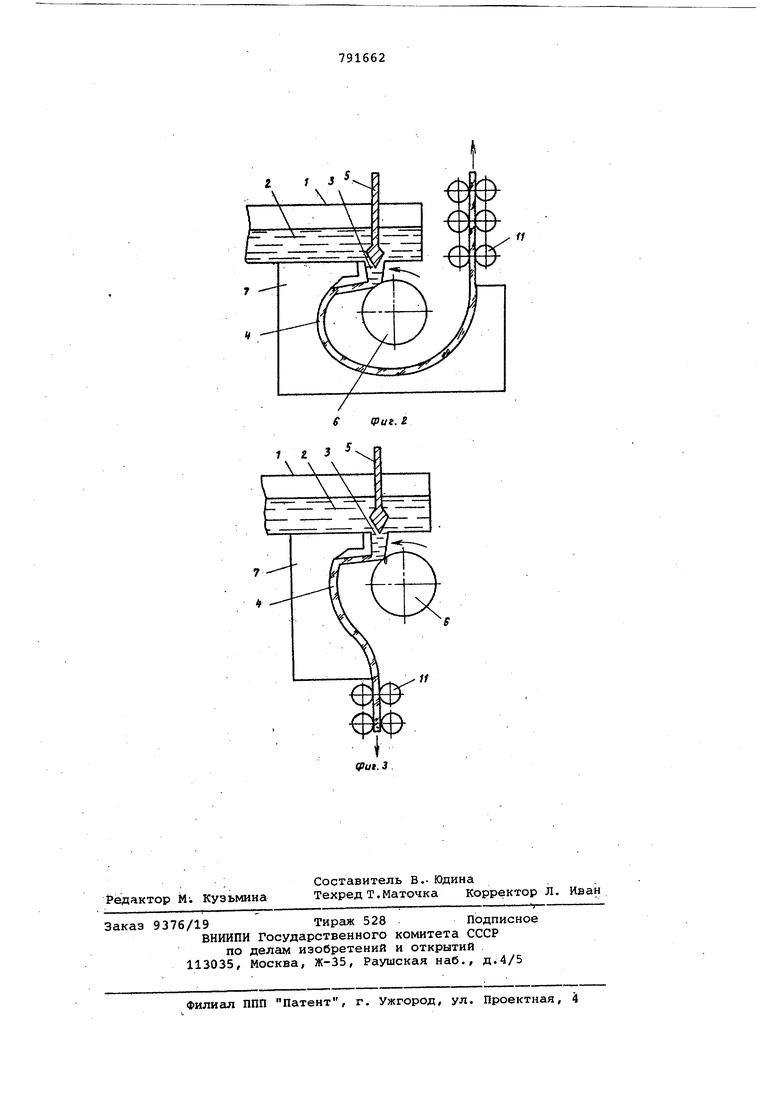

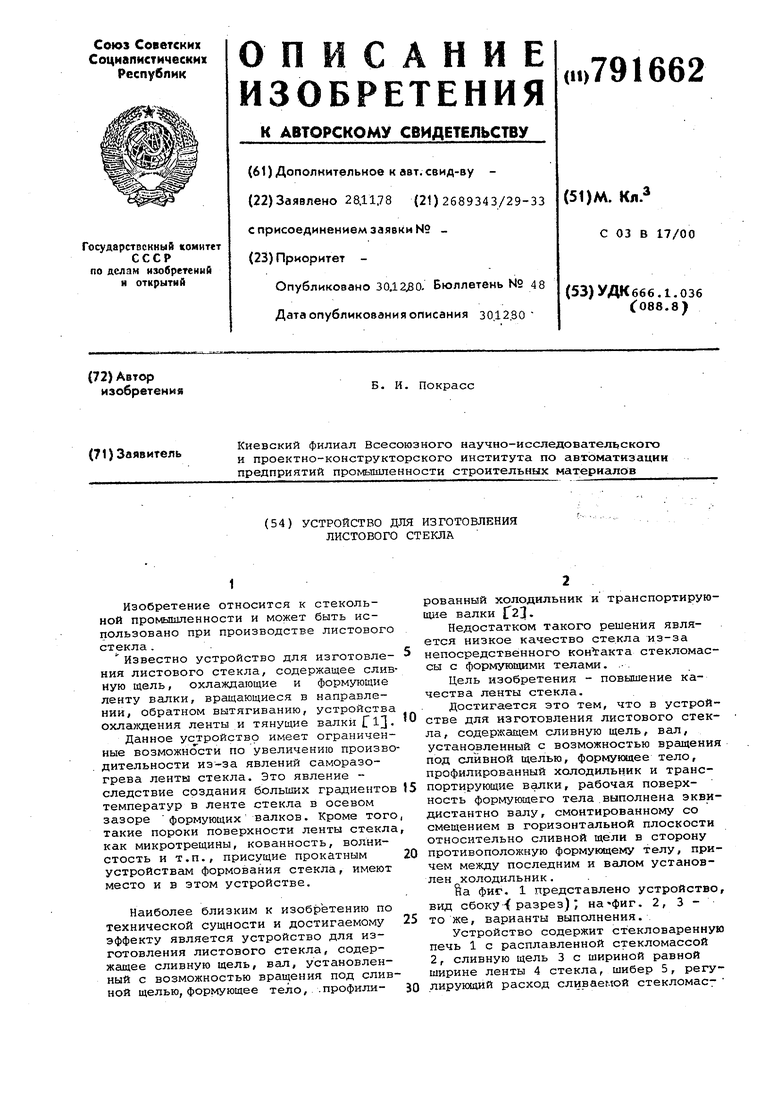

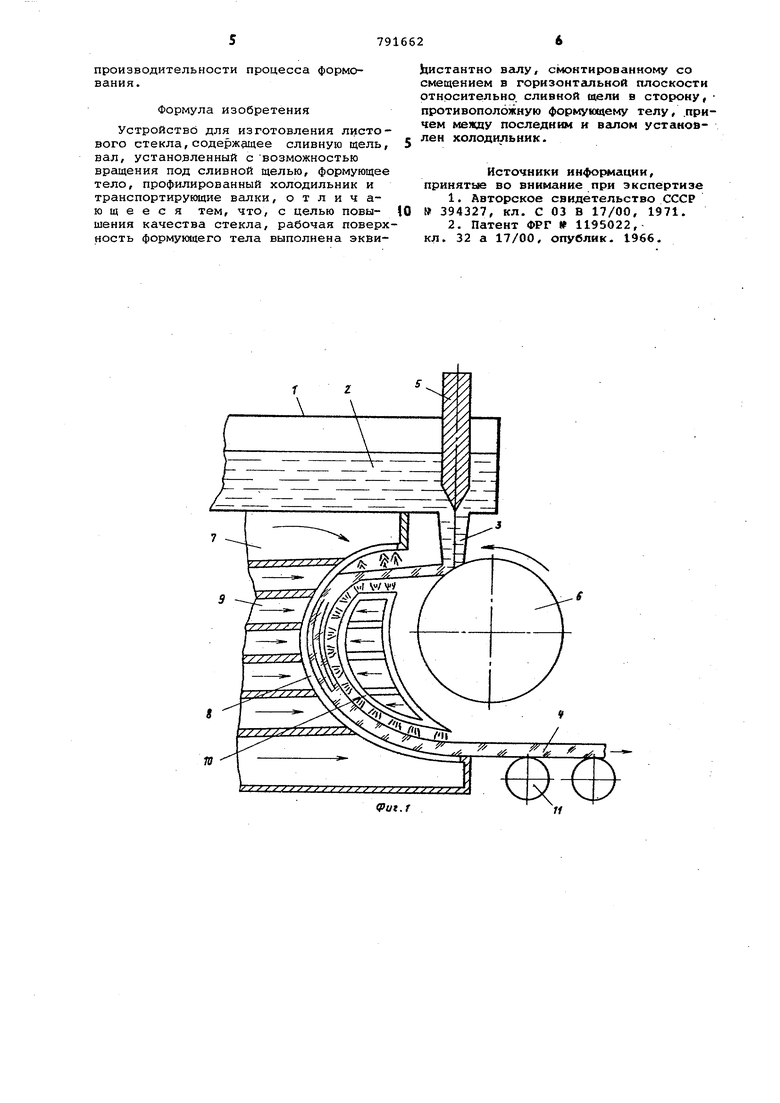

Изобретение относится к стекольной промышленности и может быть использовано при производстве листового стекла. Известно устройство для изготовлеНИН листового стекла, содержащее сливную щель, охлаждающие и формующие ленту валки, вращающиеся в направлении, обратном вытягиванию, устройства охлаждения ленты и тянущие валки Г1. Данное устройство имеет ограниченные возможно сти по увеличению производительности из-за явлений саморазогрева ленты стекла. Это явление следствие создания больших градиентов температур в ленте стекла в осевом зазоре формующих валков. Кроме того такие пороки поверхности ленты стекла как микротрещины, кованность, волнистость и т.п., присущие прокатным устройствам формования стекла, имеют место и в этом устройстве. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для изготовления листового стекла, содержащее сливную щель, вал, установленный с возможностью вращения под сливной щелью, формующее тело, .профилированный холодильник и транспортирующiie валки Г23Недостатком такого решения является низкое качество стекла из-за непосредственного контакта стекломассы с формующими телами. . Цель изобретения - повышение качества ленты стекла. Достигается это тем, что в устройстве для изготовления листового стекла, содержащем сливную щель, вал, установленный с возможностью вращения под сливной щелью, формуквдее тело, профилированный холодильник и транспортирующие валки, рабочая поверхность формующего тела выполнена эквидистантно валу, смонтированному со смещением в горизонтальной плоскости относительно сливной щели в сторону противоположную формующему телу, причем между последним и валом установлен холодильник. Йа фиг. 1 представлено устройство, вид сбоку разрез); на-фиг. 2, 3 то же, варианты выполнения. Устройство содержит стекловаренную печь 1 с расплавленной стекломассой 2, сливную щель 3 с шириной равной ширине ленты 4 стекла, шибер 5, регулирующий расход сливаемой стекломассы. Под щелью и вдоль нее установлен водоохлаждаемый вращающийся вал 6, поверхность которого выполнена из графита. Параллельно образующей вала установлено формующее тело 7, рабочая поверхность которого выполнена из газопроницаемого материала 8 с секционной системой 9 подачи смеси и эквидистантно валу 6. Мелсду валом ,6 и формующим телом 7 установлен {ХОЛОДИЛЬНИК 10/ а транспортирующие валки 11 расположены на выходе с формующего , .устройства 1,

Устройство работает |:ледующкм образом.

Сваренная в ванной печи 1 стекломасса 2 сливается через щель 3 в данной ее части со строго определенным расходом, регулируемым шибером 5, на вращающийся со скоростью порядка .5000 об/мин вал 6. Ее отбрасывает на нужное расстояние с заданной толщино слоя и величиной момента силы. Ско рость вала 6 выбирают в зависимости от толщины формуемого листа стекла, требуемойтемпературы формования и возможностей устройств 7 и 10 охлаждения. Кроме того, на толщину и качество поверхностей формуемой ленты 4 стекла влияет положение проекции сливной щели 3 на поверхность вала Так, перемещение ее к периферийной части поверхности вала б увеличивает угол Д отброса, что приводит к изменению угла между плоскостью отбрасываемого слоя и профиля формую:- щего тела 7, а это изменяет как скорость движения стекломассы по профилю формующего устройства 7, так и толщину листа. Отбрасывание. стекломасс со скоростью порядка вращающимся вал6м 6 обеспечивает за счет значительного- уменьшения толщины сло непропорционального увеличения ско:ростей движения, при сохранении заданногс расхода стекломассы, интенсивное и равномерное охлаждение стекла до требуемых температур формования.Эт достигается, кроме значительного теплоотбора конвекцией при движении стекло масоы с вала 6 на формующее тепло 7, принудительным теплоотбором, осуществляемым профилированным холодильником 10 охлаждения выполненным в виде газовоздушной подушки и воздействующим на нижнюю поверхность слоя стекломассы и часть формующего тела 7, нависающего над верхней поверхностью слоя.

Таким образом, непрерывный поток стекломассы, равномерно охлажденный по толщине под воздействи ем больших усилий, входит в соприкосновение с контактной поверхностью формующего устройства 7. Дальнейшее движение стекломассы по профилю формующего тела 7 происходит со скоростью,, зависящей от скорости вращения вала 6/ углов Л и / и степени кривизны рабочей поверхности формующего тела 7, а в зоне контакта также от скорости вращения валков 11. Так как скорость движения стекломассы по формующему телу 7 меньше скорости перемещения стекломассы с вала 6, то, следовате но, требуемая толщина ленты стекла образуется из слоев. Распределение температурыпо толщине формуемой таким образом ленты стекла будет практически равномерным.Контактирование слоев стекломассы, поступающих на формую,щее устройство 7, со стекломассой, уже находшцейся-на ней, происходит под воздействием значительный усилий порядка 5 . что при определенных температурах формования обеспечивает гомо-генность формуемой ленты стекла заданной трещины. Обе поверхности ленты стекла формуются при участии ударных усилий и сил поверхностного 0 натяжения. На качество поверхности контактной с формугацим устройством 7, оказывают влияние дополнительные силы поверхностного натяжения, определяемые давлением газовоздушной смеси в формующем устройстве 7, выполненной в виде газовоздушной подушки.

Изменение толщины формуемой ленты может осуществляться несколькими слособами. Так, увеличением ско-. рости протягивания ленты стекла при постоянстве скорости вращения вала 6 и взаимного расположения щели 3 и вала можно добиться уменьшения толдщины листа. Или изменением положения вала б относительно щели 3 добиваются изменения углов о и (в , что влечет за собой изменение начальных скоростей движения стекломассы по формующет му телу 7 и, следовательно, количества слоев, на которых сформуется лист стекла. Скоростью вращения вала 6, положением шибера, а также совместным действием всех факторов, влияющих на производительность процесса, можно добиться требуемых номиналов толщин и скоростей.

Дальнейшее движение ленты стекла по формующему - телу 7 проходит при принудительном и двустороннем охлаждении секционированными устройствами 7 и 10 охлаждения выдерживающими требуемый температурный.режим. Транспортировка отформованного листового стекла по предлагаемому способу может происходить по нескольким вариантам: вертикально вверх при малых толщинах и больших скоростях формования и вниз при формовании толстых стекол.

- Таким образом, с учетом равномерного распределения температур по толщине ленты, действия ударных усил; й, формования заданной толщины из |V слоев, а также возможностей более интенсивного последующего охлаждения ленты определяется значительный рост

производительности процесса формования.

Формула изобретения

Устройство для изготовления листового стекла,содержащее сливную щель, вал, установленный с возможностью вращения под сливной щелью, формующее тело, профилированный холодильник и транспортирующие валки, отличающееся тем, что, с целью повышения качества стекла, рабочая поверхность формующего тела выполнена эквидистантно вгшу, смонтированному со смещением в горизонтальной плоскости относительно, сливной щели в сторону, противоположную формующему телу, .причем между последним и вгшом устанойлен холодильник.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 394327, кл. С 03 В 17/00, 1971.

2,Патент ФРГ 1195022, кл. 32 а 17/00, опублик. 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства листового стекла | 1977 |

|

SU678852A1 |

| Способ производства листового стекла и устройство для его реализации | 1975 |

|

SU555802A1 |

| Устройство для формования ленты стекла | 1979 |

|

SU857019A1 |

| Устройство для вытягивания вниз листового стекла | 1975 |

|

SU535227A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2039015C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА С ТОЛЩИНОЙ, БОЛЬШЕЙ РАВНОВЕСНОЙ | 2000 |

|

RU2181345C2 |

| Машина для непрерывной прокатки ленты из стекломассы | 1980 |

|

SU996341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| Способ производства листового полированного стекла | 1977 |

|

SU668239A1 |

Авторы

Даты

1980-12-30—Публикация

1978-11-28—Подача