1

Изобретение относится к области цветной металлургии, в частности к обработке электролитических медных порошков.

Известны способы промывки и обезвоживания порошка в специальных промывателях , в виброслое 2, 3 и центрифугированием 4, 5.

Прототипом настояшего изобретения является способ промывки и обезвоживания электролитического медного порошка центрифугированием 5, включаюший загрузку и фильтрацию пульпы, последовательную промывку осадка горячей водой, стабилизируюшим раствором, холодной водой и удаление осадка срезанием.

Недостатки известного способа заключаются в том, что в процессе обработки изменяется как структура, так и гранулометрический состав порошка.

Предложенный способ отличается от известного тем, что загрузку и фильтрацию пульпы и промывку осадка горячей водой ведут при факторе разделения 50-100 и скорости подачи пульпы 150-200 л/мин-м и воды 50-70 л/мин на 1 м фильтруюшей поверхности, промывку стабилизируюшим раствором и холодной водой - при факторе разделения 30-70 и скорости подачи 40-60 л/мин-м

обезвоживание осадка проводят при факторе разделения 400-500, а удаление порошка - при факторе разделения 8-10. Это позволяет сохранить структуру порошка без изменения его насыпного веса и гранулометрического состава.

Медпый порошок обрабатывают в промышленной центрифуге при строго выдержанных параметрах - скорости вращения ротора, подачи пульпы и растворов, обеспечивающих сохранение дендритности, минимальное измельчение и уплотнение порошка.

Обработку порошка в центрифуге проводят при следующем режиме. Загрузка в виде

пульпы в электролите с Т : Ж 1 : 3-1 : 5 при факторе разделения 50-100 и скорости подачи пульпы 150-200 л/мин на 1 м фильтрующей поверхности, промывка горячей водой при факторе разделения 50-100 и скорости

подачи воды 50-70 л/мин-м промывка стабилизирующими растворами и холодиой водой при факторе разделения 30-70 и скорости подачи растворов 40-60 л/мин-м ; скорость подачи обеспечивает покрытие порошка слоем

жидкости. Обезвоживают порошок кратковременным (до 1-2 мин) повышением скорости вращения ротора до фактора разделения 400-500, удаляют осадок срезанием при факторе разделения менее 10.

Пример. Промышленные иснытания проводили на центрифуге АГ-1800-ЗН. Пульпа порошка (,5 м) в электролите (120-150 г/л серной кислоты и 12-16 г/л меди) при соотношении Т:Ж 1:3-1:5 из репульпатора самотеком поступает через загрузочный клапан по трубе в ротор центрифуги. В качестве фильтруюш,ей ткани используют объемную сетку из нержавеющей стали № 56 по ГОСТу 3187-65 (с размером отверстий 0,1 мм).

Скорость врашения ротрра центрифуги регулируют кратковременным переключением электродвигателя. Загрузку пульны проводят при скорости врашения ротора 250-300 об/мин (фактор разделения 50-100). Скорость подачи пульпы 600-700 л/мнн, продолжительность загрузки 3-3,5 мин.

После загрузки пульпы, не допуская полной фильтрации электролита, из напорных баков подают горячую воду с температурой 45-60°С для промывки порошка. Скорость вращения ротора во время промывки 250-300 об/мин (фактор разделения 50-100), скорость подачи горячей воды 200-250 л/мин, при этом порошок в роторе центрифуги находится иод

CJ;oeM поды. Стабилизируют порошок мыльHbiM раствором при факторе разделения 30- 70. Для охлаждения nopouiKa в ротор центрифуги подают холодную (15-18°С) воду 1,5-2 м на тонну порошка при скорости вращения ротора „около 200 об/мин, скорость подачн воды для охлаждения 150-200 л/мин (фактор разделения 30-70). Обезвоживание порошка проводят нри

подъеме чнсла оборотов ротора до максимальных (600 об/мин, фактор разделения 400- 500) с выдержкой нри этих оборотах 1-2 мин. После выключения центрифуги срезают порошок нри малых оборотах (фактор разделеипя не более 10).

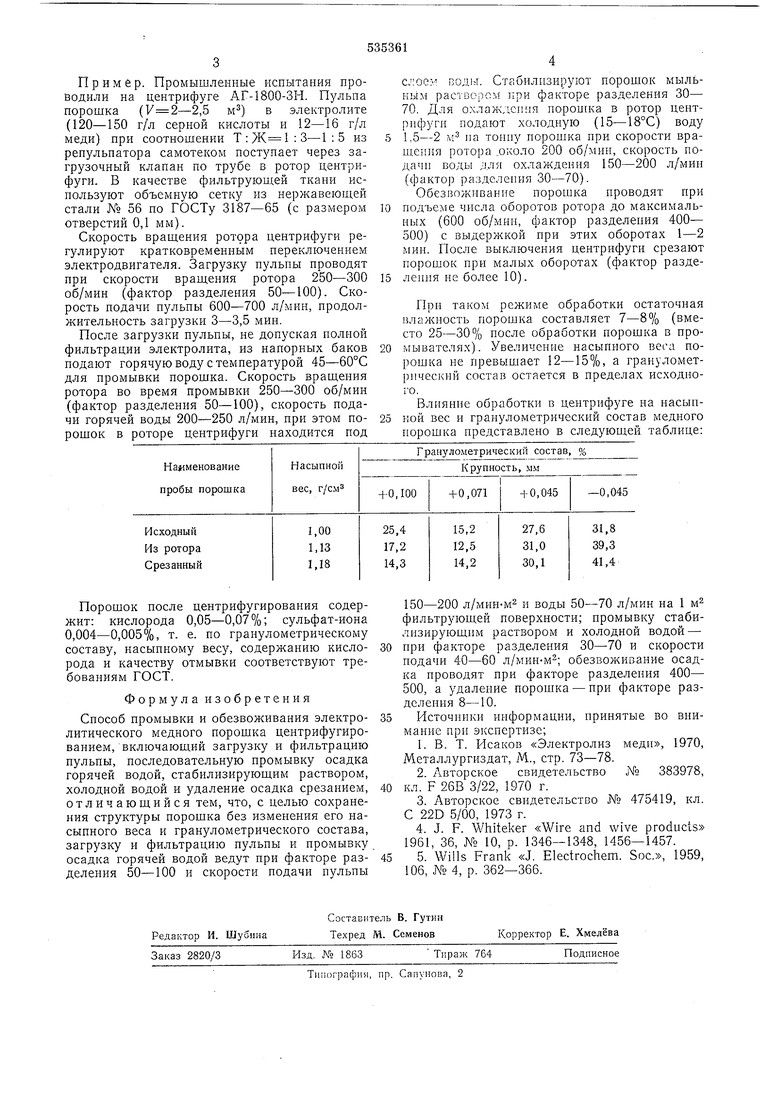

При таком режиме обработки остаточная влажность порошка составляет 7-8% (вместо 25-30% иосле обработки порошка в проыывателях). Увеличение насыпного веса порошка не превышает 12-15%, а гранулометрический состав остается в пределах исходного. Влияние обработки в центрифуге па насынной вес и гранулометрическнй состав медного порошка представлено в следующей таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов от полировки кости,получаемых при производстве клея и желатина,в кормовую муку | 1982 |

|

SU1090320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО ПОРОШКА | 2011 |

|

RU2492140C2 |

| ГОРИЗОНТАЛЬНАЯ ЭЛАСТИЧНАЯ ЦЕНТРИФУГА | 2010 |

|

RU2451558C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРА | 2003 |

|

RU2283208C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ | 2006 |

|

RU2332473C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2004 |

|

RU2264472C1 |

Авторы

Даты

1976-11-15—Публикация

1974-01-02—Подача