Изобретение относится к получению порошка на основе соединений кремния и может быть использовано в пищевой промышленности для фильтрации напитков.

Известен способ получения высокодисперсного диоксида кремния по патенту РФ №2079429, публ. 20.05.1997. В соответствии с известным способом осуществляют карбонизацию водного раствора силиката натрия [Na2SiO3], отделение диоксида кремния [SiO2] фильтрованием, обработку влажного осадка соляной кислотой в количестве, обеспечивающем массовое соотношение ионов H+:CO2- 3=1:(9÷15). Далее осуществляют промывку водой, содержащей поверхностно-активное вещество. Благодаря нейтрализации влажного осадка диоксида кремния кислотой и применения ПАВ снижается массовая доля соды Na2CO3 в продукте и сокращается расход кислоты и промывной воды.

Как указано в описании, в конечном продукте примесное содержание соды 0,5% и хлорида натрия 0, 23% не превышают допустимые количества по ГОСТу, однако, для применения в пищевой промышленности, например, при изготовлении фильтров для жидкостей, указанные показатели продукта неудовлетворительны.

Известен способ получения диоксида кремния по патенту RU 2179153, согласно которому затравку кремнезема SiO2 суспендируют в минеральной кислоте, например, в серной кислоте, при нагреве не ниже 50°C; в суспензию дозируют при перемешивании кремнезем, содержащий раствор силиката натрия со скоростью до 2 л/ч на 1 л суспензии. Осадок фильтруют, промывают и сушат. При этом влажность осадка диоксида кремния составляет примерно 55-70 %, расход горячей воды на промывку 8-12 кг на 1 л сухого продукта. Использование затравки способствует увеличению съема осадка продукта с фильтра.

Однако описанная технология многооперационна и энергозатратна на операциях сушки и промывки горячей водой, внесения затравки кремнезема при температуре 50°С. Продукт по этому способу может быть использован, как заявлено, в химической промышленности, а для использования в пищевой промышленности в качестве фильтровального порошка способ получения диоксида кремния требует усовершенствования.

Техническая задача изобретения состоит в том, чтобы упростить технологию, снизить энергозатраты и при этом обеспечить достижение органолептических, физико-химических и технологических нормативных показателей фильтровального порошка на основе диоксида кремния.

Заявляется способ получения фильтровального порошка, включающий обработку кремнеземосодержащего продукта минеральной кислотой, фильтрацию осадка, промывку и сушку, отличающийся тем, что в реакторе с мешалкой приготавливают водный раствор жидкого стекла при объемном соотношении "жидкое стекло:вода"=1:(2,5÷3), затем в реактор при перемешивании подают раствор соляной кислоты до достижения pH смеси равной 6÷6,5, осуществляют мокрое измельчение образующейся суспензии кремниевой кислоты, затем порошок кремниевой кислоты одновременно промывают водой и разделяют на фракции, контролируя отсутствие в промывной воде ионов хлора путем достижения отрицательной реакции на азотнокислое серебро, сушку влажных фракций порошка осуществляют в две стадии: на первой стадии порошок выдерживают при температуре 105-110°C в течение 2-3 часов, затем температуру в сушильной камере поднимают до 220-250°C и выдерживают при этой температуре до постоянной массы.

Сырьем для производства фильтровального порошка являются соляная кислота (ГОСТ 3118-77, квалификации «ч» или «хч») и жидкое натриевое стекло (ГОСТ 13078-81, квалификации «ч» или «хч»). Для приготовления рабочих растворов исходных веществ и промывки промежуточных продуктов используется питьевая вода из сети городского водопровода.

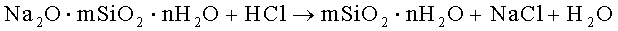

В основе процесса получения кремниевой кислоты лежит реакция нейтрализации жидкого натриевого стекла соляной кислотой по уравнению:

В результате реакции образуется белый осадок кремниевой кислоты.

Получение кремниевой кислоты производится в вертикальном цилиндрическом стальном реакторе, снабженном механической мешалкой пропеллерного типа, патрубками ввода исходных реагентов и вывода продуктов реакции.

В реактор объемом

Образующаяся в реакторе суспензия кремниевой кислоты поступает на мокрое измельчение в шаровую мельницу, футерованную резиной. Время помола определяется заданным выходом нужной фракции (I, II или III) и составляет 10…20 мин. Контроль тонкости помола осуществляется периодическим экспресс-анализом проб суспензии в лаборатории. На время анализа измельчение суспензии прекращается.

Разделение порошка кремниевой кислоты на фракции I, II, III и отмывка их от примесей производится в ситовом классификаторе, снабженным системами подачи суспензии и питьевой воды. Для интенсификации процесса, каждое сито аппарата снабжено вибратором. После заполнения одного из сит на

Полнота отмывки контролируется по отсутствию в промывной воде ионов хлора (Cl-) методом добавления к пробе воды в пробирке 2…3 капель 0,1-молярного раствора азотнокислого серебра (AgNO3). При достаточной промывке визуально в пробирке не должно наблюдаться помутнения пробы вследствие образования нерастворимого осадка хлористого серебра (AgCl). Если в пробирке наблюдается помутнение воды, промывку порошка продолжают до отрицательной реакции на азотнокислое серебро.

Сушка влажных фракций порошка, полученных при классификации и промывке кремниевой кислоты, производится в сушильной камере в две стадии.

На первой стадии после загрузки в камеру контейнеров с порошком устанавливается предельная температура сушки 105…110°C, после чего порошок выдерживается при данной температуре в течение 2…3 часов.

По окончании сушки порошка температуру в сушильной камере поднимают до 220…250°C и выдерживают до постоянной массы, которую определяют с помощью образца-свидетеля. Последний представляет собой пробу данного порошка массой 50…100 г в химическом стакане, который располагается в контейнере с основным объемом порошка. Сушка считается законченной, если разница в двух соседних взвешиваниях стакана с образцом-свидетелем не превышает 0,5%. Высушенный порошок подается на затаривание. Порошок при нормальных условиях стабилен, химически неактивен, устойчив к воздействию внешней среды и окислению.

Указанная температура первой стадии соответствует режиму выпаривания свободной воды из влажного порошка. Ввиду увеличенной плотности влажного тонкоизмельченного порошка процесс выпаривания продолжается 2-3 часа, в том числе если установить температуру более 200°C. Поэтому минимальная температура сушки 105-110°C на первой стадии обеспечивает технологическую и экономическую целесообразность процесса сушки. Температура около 250°C на второй стадии сушки достаточна для получения фильтровального порошка требуемого качества.

Описанным способом был получен порошок, соответствующий следующим физико-химическим и технологическим показателям, представленным в таблице

Заявленный способ позволил получить высокодисперсный фильтровальный порошок на основе диоксида кремния, существенно снижая затраты электроэнергии при подготовке реакционной смеси и сушке порошка. Преимущества мокрого помола проявились в том, что одновременно осуществляется разделение кремниевой кислоты на фракции, гомогенное перемешивание и очистка через очень тонкие сита в виде суспензий. Обеспечивается быстрая разгрузка барабана мельницы без образования пыли, что улучшает экологию производства.

Способ может быть осуществлен с использованием стандартного оборудования и материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТНОГО МАТЕРИАЛА, ИМЕЮЩЕГО КАРКАСНУЮ СТРУКТУРУ MWW | 2014 |

|

RU2650973C2 |

| Способ получения осаждённого диоксида кремния и продукт, полученный согласно этому способу | 2016 |

|

RU2625850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| ВЫСОКОЧИСТЫЙ ГРАНУЛИРОВАННЫЙ ДИОКСИД КРЕМНИЯ ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТЯХ ИСПОЛЬЗОВАНИЯ КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2602859C2 |

| КРУПНОДИСПЕРСНЫЕ КРЕМНИЕВЫЕ КИСЛОТЫ В КАЧЕСТВЕ НОСИТЕЛЕЙ | 2011 |

|

RU2551858C2 |

| Способ получения аморфного диоксида кремния в форме гранул | 2022 |

|

RU2799206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6,4',6',2'',4'',6''-ОКТАНИТРО-МЕТА-ТЕРФЕНИЛА | 2014 |

|

RU2562271C1 |

Изобретение может быть использовано в химической промышленности. В водную смесь жидкого стекла при объемном соотношении «жидкое стекло:вода»=1:(2,5-3) при перемешивании подают раствор соляной кислоты до достижения pH смеси, равного 6-6,5. Осуществляют мокрое измельчение суспензии кремниевой кислоты, затем порошок кремниевой кислоты промывают водой и разделяют на фракции. Отсутствие в промывной воде ионов хлора контролируют реакцией на азотнокислое серебро. Сушку влажных фракций порошка осуществляют в две стадии: на первой стадии порошок выдерживают при температуре 105-110°C в течение 2-3 часов, затем температуру в сушильной камере поднимают до 220-250°C и выдерживают при этой температуре до постоянной массы. Предложенное изобретение позволяет упростить технологию и снизить энергозатраты при получении фильтровального порошка на основе диоксида кремния. 1 табл.

Способ получения фильтровального порошка, включающий обработку кремнеземосодержащего продукта минеральной кислотой, фильтрацию осадка, промывку и сушку, отличающийся тем, что в реакторе с мешалкой приготавливают водный раствор жидкого стекла при объемном соотношении жидкое стекло:вода=1:(2,5÷3), затем в реактор при перемешивании подают раствор соляной кислоты до достижения pH смеси 6÷6,5, осуществляют мокрое измельчение образующейся суспензии кремниевой кислоты, затем порошок кремниевой кислоты одновременно промывают водой и разделяют на фракции, контролируя отсутствие в промывной воде ионов хлора путем достижения отрицательной реакции на азотнокислое серебро, сушку влажных фракций порошка осуществляют в две стадии: на первой стадии порошок выдерживают при температуре 105-110°C в течение 2-3 ч, затем температуру в сушильной камере поднимают до 220-250°C и выдерживают при этой температуре до постоянной массы.

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 0 |

|

SU383686A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СПОДУМЕНСОДЕРЖАЩЕГО БЕРИЛЛОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2371492C2 |

| JP 11060231 A, 02.03.1999 | |||

| ШАБАНОВА Н.А., САРКИСОВ П.Д | |||

| Основы золь-гель-технологии нанодисперсного кремезема | |||

| - М.: ИКЦ «Академкнига», 2004, с.56, 63, 167-169. | |||

Авторы

Даты

2013-09-10—Публикация

2011-06-22—Подача