ских каналов процесса структуру расходного коэффициента сырья определяют из уравнения материальиого баланса процесса при условии нулевого прироста незавершенного продукта в промежуточных емкостях, для чего измеряют расходы потоков на входе и выходе каждого аппарата, сигналы, пропорциональные локальным расходным коэффициентам аппаратов перемножают между собой и суммируют с сигналом коррекции, полученный сигнал подают для управления технологическим процессом. Для всех аппаратов замер расходов потоков осуществляют одновременно без временных сдвигов между аппаратами, в результате чего нарушение в любой части технологического процесса оказывает влияние на величину расходного коэффициента сырья в момент его измерения, что в свою очередь позволяет оказывать управляющее воздействие на объект с целью устранения обнаруженного нарушения, что в конечном счете повышает точность управления.

Сигнал коррекции учитывает влияние побочных потоков, в том числе и рецикловых потоков, на величину расходного коэффициента. При этом знак корректирующего сигнала определяется направлением потока.

Величину каждого корректирующего сигнала определяют как произведение локальных расходных коэффициентов аппаратов, расположенных в технологическом процессе от входа сырья до соответствующего побочного потока, на величину расхода этого потока. Определение расходного коэффициента сырья можно описать выражением

/

2 GJ п а,

П-г

а г

Увых

а - расходный коэффициент сырья

е многостадийного технологического процесса;

«г - локальный расходный коэффициент на i-M аппарате представляет собой соотношение входа и выхода аппарата и определяется любым известным способом;

п - количество аппаратов в многостадийном технологическом процессе;

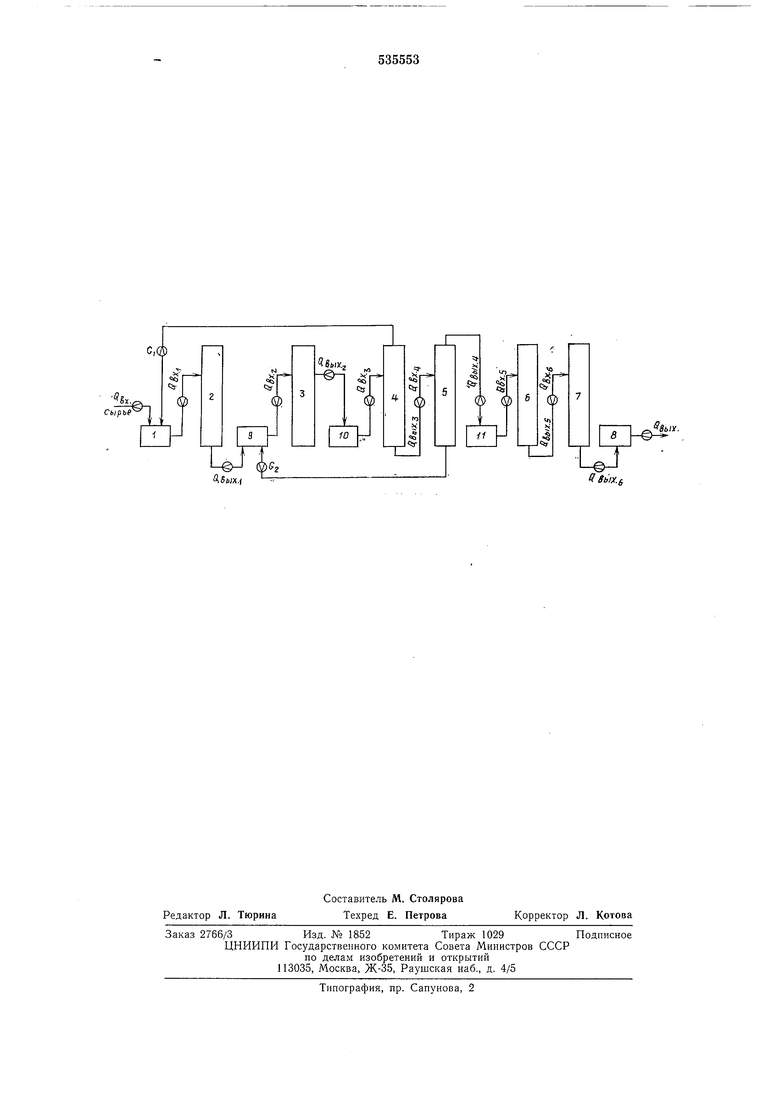

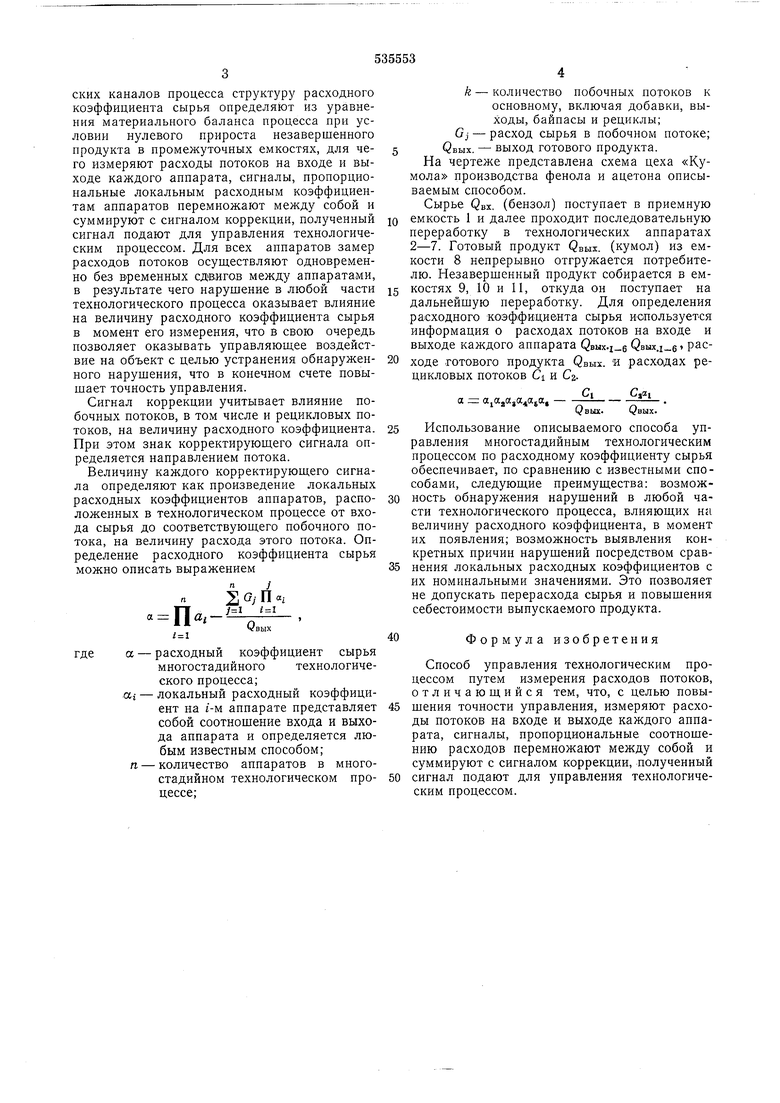

k - количество побочных потоков к основному, включая добавки, выходы, байпасы и рециклы; GJ - расход сырья в побочном потоке; Qsbix. - выход готового продукта. На чертеже представлена схема цеха «Кумола производства фенола и ацетона описываемым способом.

Сырье QBX. (беизол) поступает в приемную емкость 1 и далее проходит последовательную переработку в технологических аппаратах 2-7. Готовый продукт QEHX. (кумол) из емкости 8 непрерывно отгружается потребителю. Незаверщенный продукт собирается в емкостях 9, 10 и 11, откуда он поступает на дальнейшую переработку. Для определения расходного коэффициента сырья используется информация о расходах потоков на входе и выходе каждого аппарата Qeax-i e Qa., расходе готового продукта Свых. и расходах рецикловых потоков Ci и Cz.

CiC,ai

Qsbu

QB

Использование описываемого способа управления многостадийным технологическим процессом по расходному коэффициенту сырья обеспечивает, по сравнению с известными способами, следующие преимущества: возможность обнаружения нарушений в любой части технологического процесса, влияющих на величину расходного коэффициента, в момент их появления; возможность выявления конкретных причин нарушений посредством сравнения локальных расходных коэффициентов с их номинальными значениями. Это позволяет не допускать перерасхода сырья и повышения себестоимости выпускаемого продукта.

Формула изобретения

Способ управления технологическим процессом путем измерения расходов потоков, отличающийся тем, что, с целью повыщения точности управления, измеряют расходы потоков на входе и выходе каждого аппарата, сигналы, пропорциональные соотношению расходов перемножают между собой и суммируют с сигналом коррекции, полученный

сигнал подают для управления технологическим процессом.

Сь}рье

Sux.i

выи.

Л

fnfX.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления технологическим процессом | 1978 |

|

SU722562A1 |

| Способ управления рециркуляционным технологическим процессом | 1980 |

|

SU891140A1 |

| Способ управления технологическим процессом | 1982 |

|

SU1018705A1 |

| Система управления рециркуляционным технологическим процессом | 1979 |

|

SU858859A1 |

| Способ управления производством непредельных углеводородов | 1980 |

|

SU968024A1 |

| Система автоматического управления многостадийным рециркуляционным процессом | 1980 |

|

SU865314A1 |

| Способ автоматического управленияРЕциРКуляциОННыМ ТЕХНОлОгичЕСКиМпРОцЕССОМ | 1979 |

|

SU797757A1 |

| Система для автоматического управления рециркуляционным технологическим процессом | 1977 |

|

SU683766A1 |

| Способ управления производством непредельных углеводородов | 1988 |

|

SU1535866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

Авторы

Даты

1976-11-15—Публикация

1974-12-30—Подача