(54) ОТСТЕМА.АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МНОГОСТАДИЙНЫМ РЕЦИРКУЛЯЦИОННЬМ ПРОЦЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления рециркуляционным технологическим процессом | 1980 |

|

SU891140A1 |

| Способ автоматического управленияРЕциРКуляциОННыМ ТЕХНОлОгичЕСКиМпРОцЕССОМ | 1979 |

|

SU797757A1 |

| Система для автоматического управления рециркуляционным процессом | 1977 |

|

SU633544A1 |

| Способ управления производством непредельных углеводородов | 1980 |

|

SU968024A1 |

| Система управления рециркуляционным технологическим процессом | 1979 |

|

SU858859A1 |

| Устройство для автоматического управления рециркуляционным технологическим процессом | 1976 |

|

SU578082A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2017 |

|

RU2648887C1 |

| Система для автоматического управления рециркуляционным технологическим процессом | 1977 |

|

SU683766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2004 |

|

RU2280636C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

I

Изобретение относится к системам для автоматического управления рециркуляционными многостадийными процессами, например процессами получекия высокоочищенной биомассы с утилизацией побочных продуктов, и может быть использован в микробиологической, химической к др. отраслях промьшшенности.

. Известно устройство для автсматического управления рециркуляционным.: технологическим процессом, вклвочаигщее узлы первой и второй стадии, каж- дь из которых содержит реактор и устройство для разделения продуктов, связанШ|1е прямыми и рецикповыми потоками, причем оно снабжено блоками регулирования содержания целевого продукта в реакционной смеси после реактора, блоками регулирования содержания побочных продуктов в выходных технологических потоках, а также блоками управления узлами первой и второй стадии tl.

Известна также система для автоматического управления рециркуляционным процессом, включающая узлы первой и второй стадии, в которые входят блоки реакционный и разделения продуктов, связанные прямыми и рецикловыми потоками, а также блок вьщеления целевого продукта, при зтом система снабжена регулятором соотношения расходов рециклового потока втоtoрой стадии и дополнительного рецикла и координирунжцим блоком L2 .

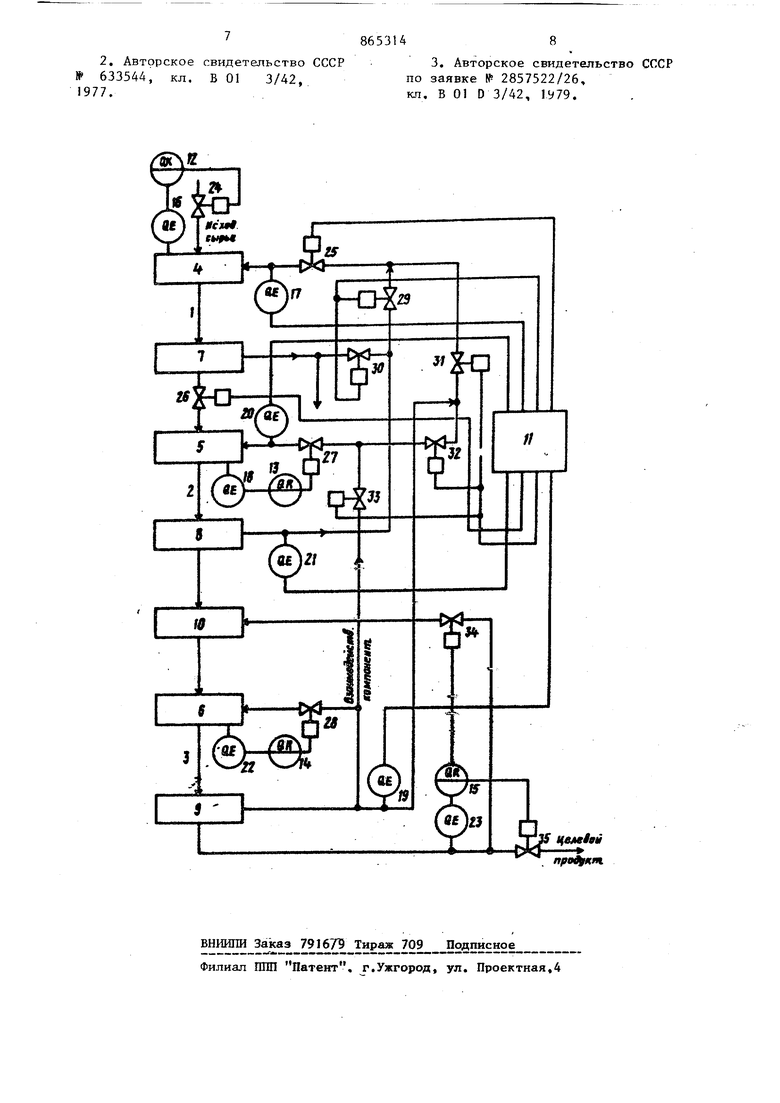

Наиболее близкой по технической сущности к изобретению является система автоматического управления ре15циркуляционным процессом, включающая реакционные блоки, блоки разделения продуктов и блок выделения целевого продукта, содержащая датчик состава, расположенные в месте смеще10ния потоков в реакцио1тых блоках, датчик расхода свежего сырья, датчик состава на линии рецикла, соединенные с входами корреляционной модели. 3 датчик качества на линии целевого продукта, связанньш через блок выбора критерия управления с первым входом координирующего блока, второй вход которого подключен к коррелядно ной модели, а выход соединен с клапаном на линии сырья Гз . Недостатками известной системы я ляется трудность использования ее при многостадийном процессе и большие потери исходного продукта. Цель изобретения - снижение рас- |хода взаимодействующего комгонента и сокращение потерь исходного продукта за счет расширения функщ о- нальных возможностей системы. Поставленная цель достигается тем, что в системе автоматического управления многостадийным рециркуляционным процессом датчики состава в реакционных блоках всех стадий связаны через блоки управления с клапанами на линиях исходного сырья промежуточного продукта и взаимодействующего компонента, датчик качества на линии целевого продукта соединен через блок управления с клапанами на линиях целевого продукта и его рецикла, а датчики сост ва на линиях рецикла побочного продукта всех стадий связаны с координирующим блоком, соединенным с клапанами на линиях рецикла побочного продуктаи с клапана ш, расположенными на линии рецикла побочного про дукта и лиши подачи промежуточного продукта между стадиями. На чертеже представлена принципиальная схема системы автоматичаского управления многостадийным рециркуляционным процессом. Технологическая линия включает узлы 1-3, соответствуюняе стадиям технологического процесса. Узлы 1в свою очередь, содержат реакционные блоки 4-6, блоки 7-9, разделения продуктов и буферную емкость 1 Система управления состоит из координирующего блока 11 и блоков 12-15 згправления процессом. Дня кон ропя за качеством основного и побоч ного продуктов используют датчики 16-22 состава и датчик 23 качества , Расход основного, побочного продукт и взаимодействующего компонента регулируют клапанами 24-28, потоки основного и побочного продуктов пер ключают клапанами-отсекателями 29-3 4 Предлагаемая система работает слеующим образом. Исходное сырье поступает в реакционный блок 4, где смешивается в заданном соотношении с редикловым потоком побочного продукта, поступающего с блока 8 разделения продуктов, В месте смешения потоков установлен датчик 16 состава; сигнал с которого поступает на блок 12 управления процессом реакции, который воздействует на клапан 24 подачи исходного продукта , Смесь исходного и побочного продукта поступает на блок 7 разделения продуктов первой стадии процесса, где . происходит разделение ее на основной и побочный продукт, причем побочный продукт выводят из процесса, а основной продукт более высокого качества поступает в реакционный блок 5 второй стадии процесса. Там его смешивают в заданном соотношении с рецикповым потоком побочного продукта, поступаю, щего с блока 9 разделения продуктов третьей стадии процесса, С датчика 18 состава, контролирующего процесс в месте смешения потоков, на блок 13 управления процессом реакции поступает сигнал, в ответ на который этот блок подает команду на клапан 27, расположенный на линии рецикла побочного продукта с блока 9 разделения. Состав побочного продукта контролируют датчиком 19 состава, сигнал с которого поступает на координирунгщий блок И. В случае резкого отклонения качества рециклового потока побочного продукта от заданной величиш по сигналу с координируняцего блока 11 на клапан 26 происходит изменение подачи промежуточного продукта в реакционньй блок 5, Продукт из реакционного блока 5 второй стадии процесса по поступает в блок 8 разделения продукт тов. Из него побочный продукт, как сказано вьше, возвращают в блок 4, а основной продукт через буферную емкость 10 поступает в реакхщонный блок 6 третьей стадии процесса, В блок 6 подают взаимодействующий компонент, подачу которого измеряют клапаном 28 в зависимости от сигнала, поступшощего с датчика 22 состава и передаваемого через блок 14 управления процессом. Продукт из блока 6 подают в блок 19 разделения продуктов третьей стадии процесса. Качество целевого продукта, выходящего из блок 9 разделения, контролируют датчиком 23 качества, сигнал с которого чере блок 15 управления процессом поступ ет на клапаны-отсекатели 34 и 35. В случае несоответствия качества це левого I родукта заданному по комавд с блока 15 клапан-отсекателъ 35 пер рывает выход целевого продукта, а клапан-ртсекатель 34 открывает рецикловый поток целевого продзгкта, н правляя его для дообработки сначала в буферную емкость 10, а затем в ре акционный блок 6, Состав рециклового потока побочного продукта, поступающего в реак ционный блок 4, контролируют датчиком 17 состава, сигнал с которого поступает на координирующий блок 11. С последнего на клапан 25 посту пает команда об изменении величишл рециклового потока побочного продук i та. . Сигнал с датчика 20 состава пост пает в.координирующий блок 11, кото рый формирует сигнал на клапан 26 на линии подачи основного продукта в реакционный блок 5. В случае йесоот ветствия заданному значению состава рециклового потока побочного продук та, поступающего в блок 4, по кс(ман де с координирующего блока И .происходит переключение рециклового потока побочного продукта, клапаны отсекатели перекрывают рецикловь поток побочного продукта, поступакг щий с блока 8 разделения продуктов в блок 4, и выводят его из СИСТЕМЫ вместе с побочным продуктом с блока Одновременно по этой же команде клапаны-отсекатели 31 и 32 перекгавчают поступление рециклового потока побочного продукта, поступаклцего с блока 9 разделения продуктов в реакЦ1юн1в 1й блок 4 вместо реакционного блока 5, в который одновременно че- реэ клапан-отсекатель 33 начинает поступать взаимодействуимщй к(жпонен до тех пор, пока сигнал .с датчиков 19 и 21 состава не примет заданного значения, т.е, до момента установления заданного состава рецикловых потоков побочного продукта, после чего осуществляют обратное переключение рецикловых потоков. Координирующий блок 11 предназначен для согласования режима работы всей системы с учетом возможных отклонений показаний датчиков от заданных, и вывода реакционных блоков на заданные режимы. Предлагаемая система за счет расширения ее Функциональных возможностей обеспечивает процессом управление включающим рецикл как целевого, так и побочного продуктов. При этом достигают максимальной эффективности использования технологического оборудования, снижения расхода взаимодействующего компонента, сокращения потери исходного сырья на 5%. Использование системы, например, при производстве высокоочнщенной биомассы с утилизацией побочных продуктов мощностью 10 тыс. т в год позволяет получать ежегодный экономический эффект равный 25 тысоруб. Формула изобретения Система автоматического управления многостадийньм рециркуляционным процессом в установке, включающей реакционные блоки, блоки разделения .продуктов и блок вьщеления целевого продукта, содержащая датчики состава, расположенные в месте смешения потоков в реакционных блоках, датчик качества на линии целевого продукта, датчики состава на линиях рецикла побочного продукта, блоки управления, координирующий блок и клапагы, о т- личающаяся тем, что, с целью снижения расхода взакмодействзгащего компонента и сокращения потерь исходного продукта sa счет расширения функциональных возможностей системы, датчики состава в реакционных блоках всех стадий связаны через блоки управления с клапанами на линиях исходного сырья, промежуточного продукта и взаимодействукицего компонента, датчик качества иа линии целевого продукта соединен через блок управления с кпапапамя на линиях целевого продукта и его рецикла, а датчики состава на линиях рецикла побочного продукта всех стадий связаны с координирующим блоком, соединенным с клапанами иа линиях рецикла побочного продукта и с клапанами, расположенными на линии рецикла побочного продукта и линии подачи промежуточного продукта между стадиями. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 578082, кл. В 01 D 3/42, 1976. 2. Авторское свидетельство СССР 633544, кл. В 01 3/42. 1977. 8653148 3. Авторское свидетельство СССР по заявке № 2857522/26, кл, В 01 D 3/42, 1Ь(79.

Авторы

Даты

1981-09-23—Публикация

1980-01-30—Подача