Изобретение относится к устройству для термического окисления пластин кремния, которые находят широкое применение в технологии полупроводниковых материалов.

Известна установка для термического окисления кремния в потоке газов, которая содержит кварцевую трубу, силитовые стержни, увлажнитель газов, ротаметры и краны. Однако известной установке необходим сосуд-увлажнитель, связанный магистралью с кварцевой трубой, и нагреватель, а сам процесс окисления требует дополнительного времени, которое необходимо для нагрева сосуда с деионизованной водой; система инерционна; затруднен процесс смены воды и добавление ее в сосуд по мере расхода. Кроме того, на внутренних стенках магистрали, по которой подается поток увлажненного газа в кварцевую трубу, происходит конденсация паров жидкости, что приводит к нарушению режима окисления процесса.

Известно устройство, которое содержит кварцевый реактор и магистраль подачи технологической среды, например кислорода, при этом реактор снабжен патрубком подачи жидкости, имеющим лопатообразную насадку, размещенную в реакторе, и капиллярный каплеобразователь и микронасос. Однако в известном устройстве каплеобразование осуществляется в температурной зоне ведения процесса и отсутствует прямой контроль парогазовой смеси. Наличие в конструкции капилляра и микронасоса не позволяет в полной мере поддерживать постоянным состав парогазовой смеси как от процесса к процессу, так и при смене реакционной камеры. Ограничен диапазон регулирования состава парогазовой смеси, а сама система инерционна.

С целью повышения воспроизводимости процесса окисления в предлагаемом устройстве реактор снабжен поперечной перегородкой с окном, отделяющей место расположения пластин от магистрали подачи воды и кислорода, а каплеобразователь имеет наклонно расположенный в полости реактора патрубок, выходное отверстие которого расположено ниже окна в перегородке.

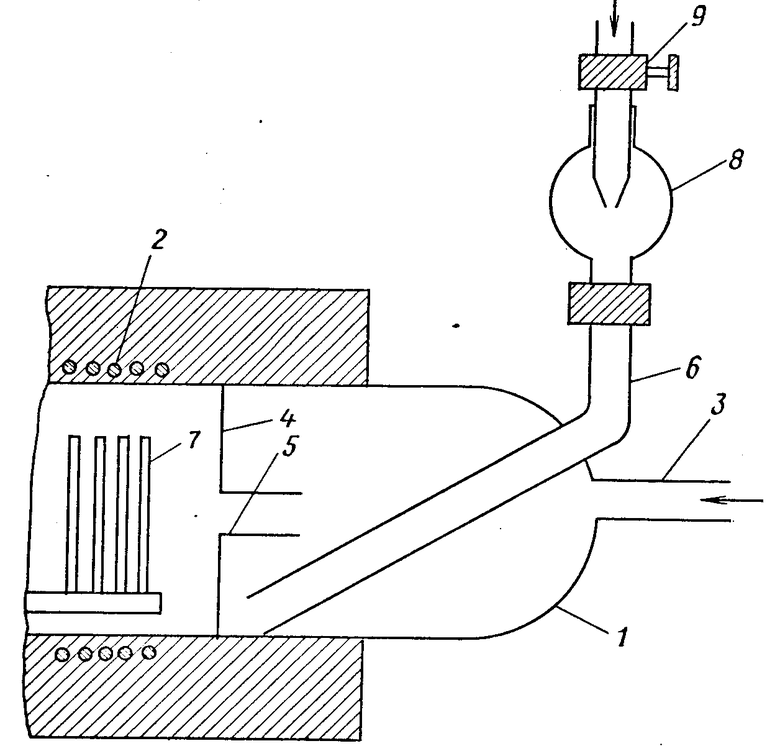

На чертеже схематически показана конструкция устройства.

Устройство содержит кварцевый реактор 1, расположенный в зоне нагрева 2, и магистраль подвода газа-носителя 3. Внутри реактора 1 размещены поперечная кварцевая перегородка 4 с окном 5, служащим для подачи технологической среды в рабочую зону. При этом окно 5 может иметь различную форму и размеры. Конец патрубка 6 для подачи жидкой среды, введенный в отсеченный объем, свободный от обрабатываемых пластин 7, расположен непосредственно под окном 5. Сам патрубок 6 соединен с ротаметром 8, имеющим зажим 9 для регулировки частоты капель.

Работа устройства заключается в следующем.

Расход кислорода устанавливают ротаметром (на чертеже не показан) и равен он 40-50 л/ч, а капельным ротаметром 8 задают частоту подачи капель воды, которая равна 15-20 кап/мин, что соответствует расходу воды 40 мл/ч.

Для достижения высокой скорости испарения воду по патрубку 6 подают в область высокотемпературного парообразования (200оС), отсеченную перегородкой 4 от общего объема. При этом удлиненный конец патрубка 6 располагают на расстоянии 2 мм от стенки реактора 1. Этим достигается контактирование стекающей капли со стенкой реактора 1, необходимое для создания условия растекания капли по стенке и ее быстрого испарения. Частота каплеобразования должна быть больше скорости испарения реагента, так как в противном случае пар подается импульсами и возможно нарушение между ним и средой газа-носителя.

Устройство может работать как в режиме насыщения газа-носителя парами воды, так и при отключенной подаче воды. При этом отсечение газа-носителя от паров воды происходит в течение 3-5 с.

Расположение каплеобразователя вне температурной зоны ведения процесса позволяет осуществлять строгий контроль технологической среды, уменьшить инерционность системы в смене среды, тем самым повышается воспроизводимость процесса термического окисления пластин кремния. (56) Гаврилова Р. А. и Скворцова А. М. Технология производства полупроводниковых приборов. Изд-во "Энергия", Ленинградское отделение, 1968, с. 160-161.

Патент ФРГ N 1958988, кл. 12 g 17/34, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического окисления кремниевых пластин | 1978 |

|

SU716178A1 |

| Кремнийсодержащий активный материал для отрицательного электрода и способ его получения | 2019 |

|

RU2744449C1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАТВОРНЫХ ОБЛАСТЕЙ КМОП-ТРАНЗИСТОРОВ | 2003 |

|

RU2297692C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Способ изготовления МНОП-структур | 1984 |

|

SU1160891A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU965239A1 |

| СПОСОБ ДИФФУЗИИ БОРА В КРЕМНИЙ | 2011 |

|

RU2475883C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО ГАЗОФАЗНОГО НАРАЩИВАНИЯ | 1998 |

|

RU2143155C1 |

| Устройство для обработки пластин в газовой фазе | 1978 |

|

SU733135A1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ ПЛАСТИН КРЕМНИЯ, включающее горизонтально установленный кварцевый реактор, снабженный магистралями для подачи кислорода и воды с каплеобразователем, отличающееся тем, что, с целью повышения воспроизводимости процесса окисления, реактор снабжен поперечной перегородкой с окном, отделяющей место расположения пластин от магистралей подачи воды и кислорода, а каплеобразователь - наклонно расположенным в полости реактора патрубком, выходное отверстие которого расположено ниже окна в перегородке.

Авторы

Даты

1994-02-28—Публикация

1973-02-19—Подача