ложек молекул воды и органических соединений,

Во время нагрева подложки в реакторе для осаждения слоев нитрида кремния происходит неконтролируемое взаимодействие воды с кремнием с образованием слоя двуокиси кремния, что дает неконтролируемое увеличение толщины туннельно-прозрачного слоя.

Одновременно прм прогреве в инертной или восстановительной атмосфере происходит пиролиз молекул органических соединений, при этом на поверхности образуются углеродные, графитовые загрязнения.Изменениетолщины

туниельно-прозрачного слоя двуокиси кремния приводит к невоспроизеодимости характеристик МНОП-транзисторов, конкретно - величин пороговых напряжений транзисторов в состояниях логического нуля и логической единицы, т,е. после программирования.

Наличие углеродных включений приводит к уменьшению нижней границы напряжения пробоя МНОП-структуры, что в данном случае очень критично, поскольку программирование МНОП-транзисторов проводится при высоких напряжениостях поля (Е 4х10 В/см).

Известен способ изготовления МНОПструктур, входяа их в состав МНОП-транзисторов с поликремниевым электродом.

Данный способ отличается от ранее описанного только тем, что материалэлектрода не металл, а поликремний, и имеет те же недостатки.

Наиболее близким техническим решением является способ изготовления МНОПструктур, включающий .химическую обработку полупроводниковой подложки, промывку ее, в деионизованной воде, последовательное формирование в реакторе слоев двуокиси и нитриде кремния и электрода 3.

Способ заключается в следующем.

Предварительно подложку обрабатывают последовательно в смесях, HsSO iHaOa и NH OHiHaOa с целью удаления органических и неорганических загрязнений. От следов подложки отмывают в деионизованной воде. Образующийся остаточный Окисел стравливают в растворе HF;H20 l:100. Непосредственно после травлейия с целью стабилизации поверхности кремния проводятся обработка в безводной смеси хлористого метилена и изопропилового . Не позже, чем через 2 ч после данной обработки, формируется tyHHenbHO-npo3pa4Hbm слой двуокиси кремния пуУ.ем. - ерМического окисления в

смеси Не:02 3000:1 при температуре 900°С, и подложки помещают а реактор длп осажения слоев нитрида кремния, представляющий собой вертикальный реактор с

индукционным нагревом. Слой нитрида кремния осаждают из парогазовой смеси SiCl4;NH3:H2 при температуре подложкодержателя 950°С, Подложки извлекают из реактора, и поверх слоя нитрида кремния

формируют металлический или поликремниевый электрод.

Характерным для данного способа является следуюа1ее,

1. Плохая воспроизводимость конечной

(в сформированной структуре) толщины туннельно-прозрачного слоя двуокиси кремния, что связано с наличием двух мзжоперационных циклов, малой воспроизводимостью процесса термического окисления в смеси HeiO. и возможностью подрастания слоя в процессе осаждения слоя нитрида кремния. Так, например, увеличение толщины туннельно-прозрачного слоя двуокиси кремния против номинальной на 1 А приводит к уменьшению порогового напряжения транзистора в состоянии логической единицы на 20-30%, наличие углерода снижает напряжение пробоя в раза.

2. (Низкие значения напряжения пробоя

МНОП-структур, что связано с органическими загрязнениями, образующимися на поверхности подложек во время двух межоперационных циклов.

3. Низкие значения напряжения пробоя

окисной изоляции МНОП-транзистора, что связано с подтравливанием сформированной на более ранних этапах изготовления транзисторов изоляции в смеси HF:H20 при

травлении остаточного окисла.

Целью изобретения является улучшение электрофизических параметров за счет стабилизации порогового напряжения и увеличения напряжения пробоя.

Поставленная цель достигается тем, что

в способе изготовления МНОП-структур, включающем химическую обработку полупроводниковой подложки, промывку ее в деионизованной воде, последовательное

формирование в реакторе слоев двуокиси и нитрида кремния и электрода,ормирование слоев двуокиси кремния в реакторе проводят в атмосфере закиси азота до

получения двуокиси кремния требуемой толщины, после чего закись азота откачивают; окисление проводят при давлении 0,13 гПа - 2 атм и температуре 700-950°С; формирование слоев двуокиси кремния и нитрида кремния проводят в одном рабочем объеме.

Устранение из маршрута изготовления МНОП-структур операции травления остаточного окисла в водном растворе фтористоводородной кислоты позволяет увеличить напряжение пробоя окисной изоляции транзисторов. Удалэние составляющей SiOx остаточного окисла в настоящем случае протекает за смет испарения в вакууме при температуре 700-900°С.

Окислеиме в атмосфере закиси азота позволяет увеличить однородность толщины тунг ельно-прозрачного слоя двуокиси кремния в силу того, что процесс разложения закиси азота на кислород, являющийся непосредственным окислителем, и азот протекает достаточно медленно. Это позволяет существенно снизить скорость окисления по сравнению со смесями инертного газа с кислородом и тем самым увеличить воспроизводимость результатов.

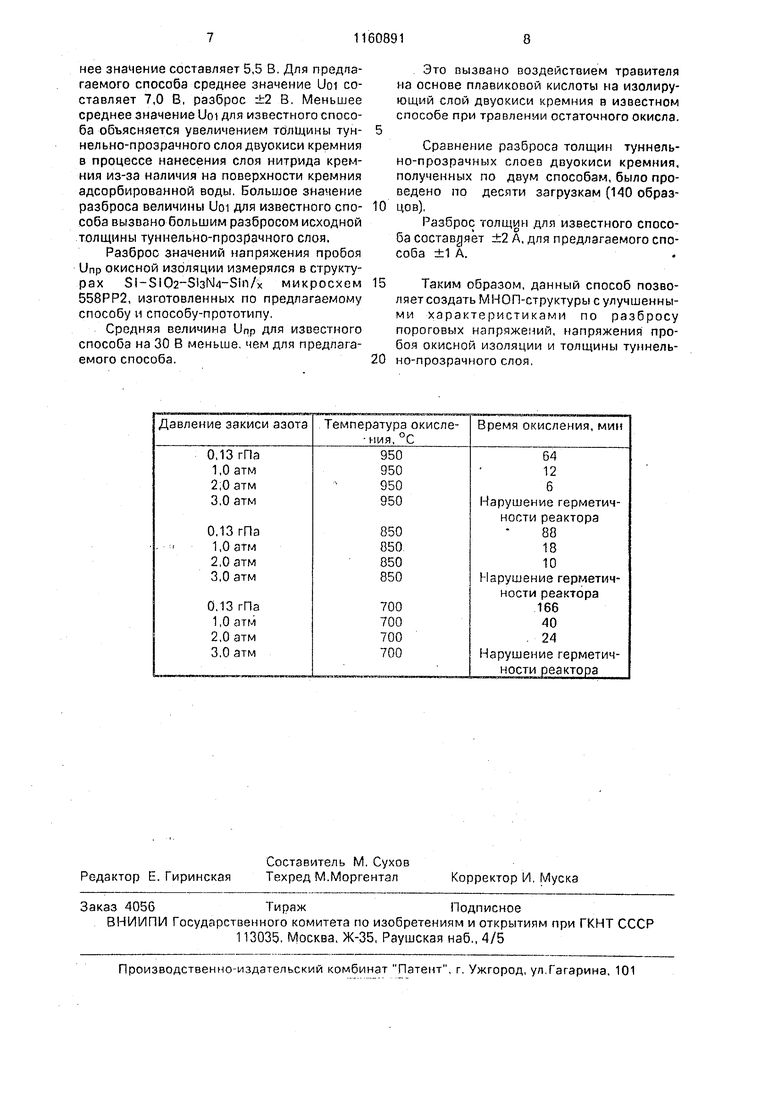

Так, окисление в смеси Не:02 протекает (для требуемой толщины 20± 2 А) всего 2 мин, в то время как при окислении в атмосфере закиси азота при температуре 950°С и давления 0,13 гПа - 60 мин; 1 атм - 12 мин; 2 атм - 6 мин, а при температуре 700°С и давлениях 0,13 гПа -166 мин; 1 атмАО мин; 2 атм-24 мин. Кроме того, в данном способе исключается попадание в реактор неконтролируемых окислительных добавок за счет газа-разбавителя, поскольку газ-разбавитель (азот) образуется непосредственно при разложении закиси азота.

. Пример. Кремниевая подложка п-типа подвергается термическому окислению при температуре 950°С в парогазовой смеси кислород-пары воды-трихлорэтилен в течение 40 мин.

Образующийся термический окисел удаляется ..буферном травителе состава BH4F;HF:H202, и подложка подвергается последовательно обработке в смесях H2S04;H202 и NH40H:H202. После обработки подложку помещают в нагретый до температуры 850°G кварцевый реактор. Реактор откачивают с помощью форвакуумного насоса до остаточного давления 1,3 Па и подло кку выдерживают в вакууме в течение 15 мин, достаточных для прогрева ее до температуры реактора. Вакуумный насос отключают от реактора, приводят напуск закиси азота до давления 130 гПа, и выдерживают подложку в данных условиях в течение 42 мин. Толщина туннельно-прозрачного слоя двуокисуо крвмн ля составляет в этом случае21 ±1 А. Вакуумный насос вновь подключают к реактору, згкись азота откачивают до остаточного давления 1,3 Па, и проаодят,осаждение слоя нитрида кремния

толщиной 500±50 А из моносилгна и аммиака. После осаждения слоя подложку извлекают из pesxTopa и проводят формирование электрода затвора осаждением слоя Поликристаллического кремн1я.

Примеры осущестэления способа при других температурах и давлениях приведены в таблице.

Анализ результатов, представленных в таблице, показывает, что туннельно-прозрачные слои двуокиси кремния во всем исследованном диапазоне температур возможно получить, начиная с давления 0.13 гПа. При более низких давлениях закиси азота концентрация окислителей в рстаточной атмосфере сопоставима с концентрацией закиси азота, поэтому говорить об окислении в закиси азота неврзможно. Создать давление более 2.0 атм невозможно из-за нарушения герметичности (целостности) кварцевого реактора. Заменить кварцевый реактор на металлический нельзя, т.к. металлический реактор может привести к загрязнению поверхности подложек материалом реактора.

Поскольку данный процесс окисления необходимо совместить с процессом осаждения слоев нитрида кремния, то температура выбрана таким образом, чтобы крайние точки температурного диапазона 700-950°С совпали с диапазоном температур осаждения слоев нитрида кремния в реакторе пониженного давления.

Время окисления подобрано таким образом, чтобы получить толщину слоя туннельнд-прозрачного слоя двуокиси кремния 21 ±1 А.

Сравнение характеристик МНОП-структур, полученных по данному способу и спо.собу-прототипу (в данном случае он совпадает с базовым) производилось по следующим параметрам:

разброс значений пороговых напряжений МНОП-транзисторов, изготовленных по предлагаемому способу и способу-прототипу;

разброс значений напряжения пробоя окисной изоляции МНОП-транзисторов;

разброс толщины туннельно-прозрачного слоя двуокиси кремния.

Номинал толщины слоя во всех случаях составил 21 А, толщина слоя нитрида кремни1Я 500 ±50 А. Окисление.по предлагаемому способу проводилось в оптимальном режиме: 850°С, 133 гПа, 42 мин.

Разброс значений величины порогового напряжения в состоянии логической единицы Uoi МНОП-транзисторов для известного способа составляет ±3,5 В, при этом среднее значение составляет 5,5 В. Для предпагаемого способа среднее значение Uoi составляет 7,0 В, разброс ±2 В. Меньшее среднее значение Uoi для известного способа объясняется увеличением толщины туннельно-прозрачного слоя двуокиси кремния в процессе нанесения слоя нитрида кремния из-за наличия на поверхности кремния адсорбированной воды. Большое значение разброса величины Uoi для известного способа вызвано большим разбросом исходной толщины туннельно-прозрачного слоя.

Разброс значений напряжения пробоя Unp окисной изоляции измерялся в структурах Si-Si02-Sl3N4-Sin/x микросхем 558РР2, изготовленных по предлагаемому способу и способу-прототипу,

Средняя величина Unp для известного способа на 30 В меньше, чем для предлагаемого способа.

Это вызвано воздействием травителя на основе плавиковой кислоты на изолирующий слой двуокиси кремния а известном способе при травлении остаточного окисла.

Сравнение разброса толщин туннельно-прозрачных слоев двуокиси кремния, полученных по двум способам, было проведено по десяти загрузкам (140 образцов).

Разброс толщин для известного способа составляет ±2 А, для предлагаемого способа ±1 А..

Таким образом, данный способ позволяет создать МНОП-структуры с улучшенными характеристиками по разбросу пороговых напряжений, напряжения пробоя окисной изоляции и толщины туннельно-прозрачного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Элемент памяти и способ его изготовления | 1989 |

|

SU1767535A1 |

| Способ изготовления затвора для МНОП-элементов памяти | 1989 |

|

SU1641145A1 |

| Способ изготовления интегральных схем памяти на основе МНОП-транзисторов | 1982 |

|

SU1040978A1 |

| Способ изготовления перепрограммируемого элемента памяти | 1987 |

|

SU1496524A1 |

| Способ записи информации в запоминающий элемент на МДП-структурах | 1981 |

|

SU1012701A1 |

| Способ изготовления полевых транзисторов | 1982 |

|

SU1085437A1 |

| Способ изготовления элемента памяти | 1986 |

|

SU1397970A1 |

| Способ изготовления МДП-транзисторов | 1987 |

|

SU1473633A1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЕФЕКТНОСТИ ДВУХСЛОЙНОГО ДИЭЛЕКТРИКА В СТРУКТУРЕ ПРОВОДНИК - НИТРИД КРЕМНИЯ - ОКИСЕЛ КРЕМНИЯ - ПОЛУПРОВОДНИК | 1983 |

|

SU1108962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ | 2002 |

|

RU2206142C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОПСТРУКТУР. включающий химическую обработку полупроводниковой подложки, промывку ее в деиониэованной воде, последовательное формирование в реакторе слоИзобретение относится к электронной технике, в частности к способу изготовления структур, применяемых при изготовлении МНОП-транзисторов в дискретном или интегральном исполнении. Структуры кремний-двуокись кремнияни вид кремния-полевой электрод (М НОП) с туннельно-прозрачным окислом нашли самое широкое применение при создании электрически перепрограммируемых постоянных интегральных схем (ИС). Основной проблемой МНОП-технологии является получение воспроизводимых параметров туннельно-прозрачного слоя двуокиси кремния. Известен способ изготовления МНОПструктур в технологии изготовления ИС-памяти на основе МНОП-транзисторов. МНОП-структура в данной технологии формируется в области канала МНОП-транзистора на.кремниевой подложке после удаления в растворе плавиковой кислоты ев двуокиси и нитрида кремния и электрода, отличающийся тем, что, с целью улучшения электрофизических параметров за счет стабилизации порогового напряжения и увеличения напряжения пробоя, формирование слоев двуокиси кремния в реакторе проводят в атмосфере закиси азота до получения слоя двуокиси кремния требуемой толщины, после чего закись азота откачивают,. 2. Способ по п. 1,отличающийся тем, что окисление проводят при давлении 13-2-Ш Па и температуре 700-950°С. 3 Способ по п. 1,отличающийся тем, что формирование слоев двуокиси и нитрида кремния проводят в одном рабочем объеме. СО с ранее созданного слоя термического слоя двуокиси кремния. После травления в растворе плавиковой кислоты кремниевую подложку подвергают химической обработке с целью удаления с поверхности загрязнений и проводят формирование туннельно-проо о зрачног слоя двуокиси кремния толщиной 10-150 А путем термического окисления в 00 смеси кислорода с инертным газом. Затем о поверх всей структуры осаждают слой нитрида кремния и напыляют Металлические электроды. Основным недостатком способа является раздельное (в двух различных реакторах) создание слоев: тункельно-прозрачного слоя двуокиси кремния и слоя нитрида кремния. При попадании подложек с туннельнопрозрачным слоем двуокиси кремния в атмосферу производственного помещения происходит адсорбция на поверхности под

| Патент США № 3877055, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| кл | |||

| ЗАТВОР ДЛЯ КИНЕМАТОГРАФИЧЕСКОГО АППАРАТА | 1923 |

|

SU1121A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| ДВИЖИТЕЛЬ, ИМЕЮЩИЙ ЦЕЛЬЮ ЗАМЕНИТЬ ГРЕБНЫЕ ВИНТЫ И ПРОПЕЛЛЕРЫ | 1923 |

|

SU1889A1 |

Авторы

Даты

1992-09-30—Публикация

1984-01-20—Подача